一种便于自动化组装生产的印制板电连接器的制作方法

1.本实用新型属于电连接器技术领域,具体涉及一种便于自动化组装生产的印制板电连接器。

背景技术:

2.目前电连接器领域j30j系列微型矩形连接器在航天、航空、电子、船舶等领域广泛运用,市场占有率高,产品供货量大。但该系列连接器成品装配工艺过程主要还是传统的手工方式,自动化程度低。电连接器常规结构如图1所示。连接器现有结构无法用于自动化生产,主要影响因素有以下三点:

3.一是现有的连接器外壳与基座通过粘接固定,为便于装配,外壳与基座是间隙配合,基座中开有与接触件间隙配合的孔,这种装配模式导致同一个孔位对于自动化设备而言,位置度偏移量过大,装入接触件会导致基座损坏或接触件弯曲变形等质量问题,导致产品报废;

4.二是现有的接触件因为是手工装入,在零件状态时已加工为90

°

弯折状态,对于自动化设备而言,机械手拾取接触件难度太大,同时还需要对方向进行定位增加了机械手的复杂程度,另外由于零件的加工误差,在装入基座后不同排接触件的弯插尺寸(如图1中尺寸l1与 l2)一致性难以保证;

5.三是接触件与基座为间隙配合,采用环氧胶固定接触件时,需进行预固化,然后再二次灌封固化,全部为手工操作,效率低,质量控制人为因素影响较大。

6.为去手工化、提升生产效率,特研发一种免粘接、可用于自动化组装生产的印制板电连接器。

技术实现要素:

7.为解决上述技术问题,本实用新型提供了一种便于自动化组装生产的印制板电连接器,简化自动化组装工序,弯插引脚位置度精度高,提高了生产效率,能够实现自动化产线生产。

8.本实用新型通过以下技术方案得以实现:

9.一种便于自动化组装生产的印制板电连接器,包括外壳、基座和接触件,基座通过注塑与外壳一体成型,基座上开设有与接触件间隙配合的安装孔,接触件上设置有凸环,凸环与安装孔过盈配合使接触件安装在基座上,外壳尾部超出基座形成灌胶腔,接触件为直式结构,装入基座后接触件尾部伸出外壳,接触件尾部进行折弯,灌胶腔中灌胶进行固化,基座直接在外壳上注塑成型,提高了安装孔相对外壳的位置度,保证自动化装配的实现,接触件装入基座后,整体折弯,再在自动化产线上一次性灌封固化,工艺流程简化,整体提升产品的自动化水平及生产效率。

10.所述凸环在接触件对接端一侧设置有锥面,便于装入基座。

11.所述凸环数量为两个,装入基座后,双过盈结构能够保证插孔组装后的垂直度,定

位精度高,便于自动化设备后续对整排接触件进行夹持折弯操作。

12.所述接触件装入基座后整排进行折弯,保证了各排接触件折弯处尺寸的一致性,弯插引脚位置度精度高。

13.进一步地,为了固定基座,所述外壳内腔设置有防滑槽,基座通过注塑与防滑槽啮合。

14.所述外壳内腔侧壁设置有凹槽形成注塑浇口,注塑浇口设置在外壳内侧,保证外壳强度。

15.所述注塑浇口开口对着外壳尾端方向,保证对接面的平整度,保证对接。

16.所述安装孔尾端设置有导向孔,便于装入接触件。

17.所述接触件位于灌胶腔中的部分设置有限位环台,灌胶固化后形成限位,提高接触件固定稳定性。

18.所述胶体为单组份胶体,不需进行混胶调胶,灌封工艺性好,气泡少,便于质量控制。

19.本实用新型的有益效果在于:

20.与现有技术相比,通过在外壳上直接注塑基座,保证安装孔相对外壳的位置度,实现自动化设备装配,并通过在直式接触件上设置双过盈结构能够保证接触件组装后的垂直度,接触件装配到位后整体折弯后进行一次性灌胶固定,简化自动化组装工序,弯插引脚位置度精度高,提高了生产效率,能够实现自动化产线生产。

附图说明

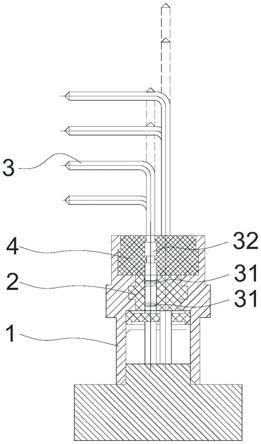

21.图1是现有技术的结构示意图;

22.图2是本实用新型的结构示意图;

23.图3是图2的俯视图;

24.图4是本实用新型在自动化设备上的装配示意图;

25.图5是本实用新型外壳合件的结构示意图;

26.图6是图5中a方向的结构视图;

27.图7是图5中b方向的结构视图;

28.图8是图7中ⅰ处结构放大图;

29.图9是本实用新型接触件的结构示意图。

30.图中:1-外壳,2-基座,3-接触件,4-胶体,11-防滑槽,12-注塑浇口,21-安装孔,22-导向孔,31-凸环,32-限位环台。

具体实施方式

31.下面进一步描述本实用新型的技术方案,但要求保护的范围并不局限于所述。

32.如图2至图9所示,一种便于自动化组装生产的印制板电连接器,包括外壳1、基座2和接触件3,基座2通过注塑与外壳1一体成型,基座2上开设有与接触件3间隙配合的安装孔21,接触件3上设置有凸环 31,凸环31与安装孔21过盈配合使接触件3安装在基座2上,外壳1尾部超出基座2形成灌胶腔,接触件3为直式结构,装入基座2后接触件3 尾部伸出外壳1,接触件3尾部进行折弯,灌胶腔中灌封胶体4进行固化。

33.如图9所示,所述凸环31在接触件3对接端一侧设置有锥面。

34.如图4、图9所示,所述凸环31数量为两个。

35.如图4所示,所述接触件3装入基座2后整排进行折弯。

36.如图4、图5所示,所述外壳1内腔设置有防滑槽11,基座2通过注塑与防滑槽11啮合。

37.如图7、图8所示,所述外壳1内腔侧壁设置有凹槽形成注塑浇口 12。

38.如图7、图8所示,所述注塑浇口12开口对着外壳1尾端方向。

39.如图5所示,所述安装孔21尾端设置有导向孔22。

40.如图4、图9所示,所述接触件3位于灌胶腔中的部分设置有限位环台32。

41.如图4所示,所述胶体4为单组份胶体。

42.实施例

43.如图2至图9所示,一种便于自动化组装生产的印制板电连接器,包括外壳1、基座2和接触件3,基座2上开设有与接触件3间隙配合的安装孔21,安装孔21尾端设置有导向孔22,接触件3上设置有两个与安装孔21过盈配合的凸环31,外壳1尾部超出基座2形成灌胶腔,接触件3装入基座2后,接触件3上位于灌胶腔中的部分设置有限位环台32。

44.外壳合件一体化设计:外壳1机加成型后,基座2直接在外壳1上进行注塑成型为一体,形成外壳合件;减少粘接工序,同时提升基座 2的安装孔21相对外壳1整体位置度,方便自动化接触件组装实现。

45.接触件3直式设计:为方便自动化设备机械手拾取零件,接触件3 全部采用直式设计,接触件3与基座配合段设计为双过盈结构设计,插孔过盈部位结构尺寸见图3,双过盈结构可保证插孔组装后的垂直度。在接触件3组装入一体化外壳合件到位后,后续自动化设备整排弯曲,为后续的一次性灌封固化奠定技术基础,提升引脚一致性。

46.一次灌封胶设计:j30j系列连接器使用的灌封胶为双组份环氧胶,该胶体为双组份胶体,使用前需进行混胶调胶操作,不方便使用。本技术采用灌封胶体4为单组份胶体,不需进行混胶调胶,灌封工艺性好,气泡少。

47.整体组装工序:外壳合件固定在自动化设备的夹具上,接触件3 从导向孔22的方向装入,接触件3装入后,通过设备整排将接触件3 弯折为90

°

,接触件3弯折后,灌入单组份胶体4包裹限位环台32固化最终成型,整体提升了产品的自动化水平及生产效率。

48.本实用新型提供的一种便于自动化组装生产的印制板电连接器,通过在外壳上直接注塑基座,保证安装孔相对外壳的位置度,实现自动化设备装配,并通过在直式接触件上设置双过盈结构能够保证接触件组装后的垂直度,接触件装配到位后整体折弯后进行一次性灌胶固定,简化自动化组装工序,弯插引脚位置度精度高,提高了生产效率,能够实现自动化产线生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1