一种激光烧结结构的制作方法

1.本实用新型属于电路板技术领域,涉及一种激光烧结结构,尤其涉及一种oled封装结构的激光烧结结构。

背景技术:

2.有机电致发光二极管(oled)显示器具有主动发光、高亮度、高对比度、超薄超轻、低功耗等特点,被认为是下一代的平面显示器新兴应用技术。然而,oled显示器的部分结构尤其是位于其中的有机材料不耐氧气和水蒸气,在实际使用中需要对器件加以封装,使得器件与水蒸气和氧气隔绝,从而延长oled的使用寿命,如果封装不好,器件就会出现因氧化所产生的黑点,并且黑点随时间的增加会迅速扩大,最终导致整个器件损坏,影响器件的使用寿命。目前,玻璃封装为目前常用的封装方法,即,在封装盖板上形成玻璃胶(frit),并利用激光束移动使位于密封区域的玻璃胶熔融,熔化后的玻璃胶冷却后与封装盖板和待封装的基板间形成密闭的封装空间。

3.oled玻璃封装所采用的frit封装技术主要是通过丝网印刷将封装材料frit胶涂覆在盖板上,然后将带frit胶的盖板进行烘烤,随后进行贴合和激光(laser)烧结。目前一般使用点光源完成激光烧结,为防止laser高温使发光材料或薄膜电路受热损坏,通常使用直径为1mm左右的激光光斑绕frit胶区域行走一周,为达到闭环效果,起始点处会重复烧结,形成overlap部分,致使此处溢胶、胶宽拓宽,在切割环节易出现内崩的隐患。并且,采用点光源进行烧结,容易出现点光源中心点和两侧的能量分布不均,从而导致烧结后的frit胶的毛边较大。

4.cn107283829a公开了一种紫外点光源的高精度选区激光烧结方法及装置,采用紫外激光器,通过计算机生成打印模型,并通过控制软件输出信号,从而控制扫描振镜的运动,使激光在成型缸中形成点光源,从而进行粉末烧结成型;装置包括和计算机连接的预热系统和铺粉装置,计算机和紫外激光器、扫描振镜连接;该发明具有光斑直径小,热影响区域小,单光子能量大,加工精度高,成型质量好,加工材料范围宽等优点。但该发明的激光烧结方法并不适用于oled封装结构的烧结。

5.cn209131381u公开了一种烧结结构。所述烧结结构包括盖片、被烧产品和承烧板,所述被烧产品放置于承烧板上,所述盖片放置于被烧产品上且覆盖被烧产品的边缘。该实用新型提供的烧结结构用于铁氧体生片的烧结,可通过盖片增加被烧产品在烧结过程中压力,避免排胶过程中气体聚集,消除气泡缺陷,增加的压力抵消了边缘起皱的动力,同时使得产品各部位受热更加均匀,从而消除边缘起皱缺陷。该实用新型解决了作为被烧产品的铁氧体片在多层叠在一起烧结的过程中产生的出现气泡、边缘起皱等变形导致的产品成品率低的技术问题。然而,该实用新型的烧结结构用于铁氧体生片的烧结,并不适用于oled封装结构的烧结。

6.因此,在本领域中,期望开发一种frit胶起始点处不会被重复烧结,从而不会产生溢胶、胶宽拓宽,降低后续出现内崩隐患的激光烧结结构。

技术实现要素:

7.针对现有技术的不足,本实用新型的目的在于提供一种激光烧结结构,采用本实用新型的激光烧结结构,frit胶起始点处不会重复被烧结,从而不会产生溢胶、胶宽拓宽等问题,降低了切割环节出现内崩的风险。

8.为达到此目的,本实用新型采用以下技术方案:

9.本实用新型提供一种激光烧结结构,所述激光烧结结构包括线光源、光罩、被烧产品;

10.所述被烧产品从下到上包括依次层叠设置的基板、电路层、发光材料层和盖板,并且在基板和盖板之间、电路层和发光材料层的四周设置有frit胶;

11.所述光罩的上表面位于被烧产品的正上方,光罩的上表面的四周设置有开口,开口位于frit胶的正上方;

12.所述线光源位于光罩的上方。

13.在本实用新型中,激光烧结结构中的光源为线光源,采用线光源对被烧产品进行烧结,可以避免frit胶起始点处重复被烧结,从而避免了溢胶、胶宽拓宽等问题的发生,降低了切割环节出现内崩的风险。采用线光源对被烧产品进行烧结的方法为,将线光源从被烧产品的一端平行移动到另一端,即可完成烧结。此外,采用线光源进行烧结,可使得frit胶每点接受的能量相近,避免了采用传统的点光源进行烧结时中心点和两侧的能量分布不均的问题,起到了减小frit胶毛边的作用,并且避免了采用点光源时胶宽与点光源大小不匹配的问题。

14.光罩的设置可以实现对被烧产品不需要烧结的区域(即除frit胶以外的区域)进行遮挡,从而避免对被烧产品不需要烧结的区域造成损伤,而光罩的上表面的四周设置有开口,开口位于frit胶的正上方,可以使得激光透过开口实现对frit胶的烧结。

15.在本实用新型中,对光罩的具体形状不作限制,只要光罩可以将被烧产品罩住即可,比如,光罩可以为一块平板,放置于被烧产品的上面,光罩也可以为一面开口的立体结构,被烧产品可以放在光罩的腔体内。本实用新型所述光罩的上表面指的是位于被烧产品上方的表面,光罩的上表面可以与被烧产品接触,也可以不接触。

16.在本实用新型中,所述在基板和盖板之间、电路层和发光材料层的四周设置有frit胶指的是电路层和发光材料层的尺寸小于基板和盖板的尺寸,在电路层和发光材料层的四周设置有frit胶,同时frit胶也位于基板和盖板之间。

17.在本实用新型中,对frit胶的宽度不作限制,可根据实际应用进行调整。

18.作为本实用新型的优选技术方案,所述线光源为激光线光源。

19.作为本实用新型的优选技术方案,所述线光源的长度大于等于被烧产品的长度或宽度。当线光源的长度大于等于被烧产品的长度或宽度时,将线光源从被烧产品的一端平行移动到另一端,即可完成烧结。

20.作为本实用新型的优选技术方案,所述基板为玻璃。本实用新型对基板的厚度不作限制。

21.作为本实用新型的优选技术方案,所述电路层为ltps薄膜电路层。

22.在本实用新型中,发光材料层的材料为现有技术中常用的材料。

23.在本实用新型中,frit胶可以直接通过商业渠道购买。

24.作为本实用新型的优选技术方案,所述盖板为玻璃。本实用新型对盖板的厚度不作限制。

25.作为本实用新型的优选技术方案,所述基板和盖板的形状相同。

26.作为本实用新型的优选技术方案,所述frit胶的厚度与电路层和发光材料层的总厚度相差1μm以内,例如1μm、0.8μm、0.5μm、0.3μm、0.1μm或0μm等。本实用新型对电路层的厚度以及发光材料层的厚度不作单独限制。

27.作为本实用新型的优选技术方案,所述frit胶的厚度为5~15μm,例如可以是5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm或15μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.在本实用新型中,对被烧产品的制备方法不作限制,示例性地,可以采用如下方法进行制备:

29.(1)在基板上覆膜、蚀刻,得到电路层,在电路层上蒸镀发光材料层;

30.(2)通过丝网印刷将frit胶涂覆在盖板上,烘干,将涂覆有frit胶的盖板与步骤(1)的基板贴合,得到所述被烧产品。

31.相对于现有技术,本实用新型具有以下有益效果:

32.(1)在本实用新型中,激光烧结结构中的光源为线光源,可以避免frit胶起始点处重复被烧结,从而避免了溢胶、胶宽拓宽等问题的发生,降低了切割环节出现内崩的风险。此外,线光源的设置可使得frit胶每点接受的能量相近,避免了采用传统的点光源进行烧结时中心点和两侧的能量分布不均,起到了减小frit胶毛边的作用,并且避免了采用点光源时胶宽与点光源大小不匹配的问题。

33.(2)在本实用新型中,光罩的设置可以实现对被烧产品不需要烧结的区域(即除frit胶以外的区域)进行遮挡,从而避免对被烧产品不需要烧结的区域造成损伤,而光罩的上表面的四周设置有开口,开口位于frit胶的正上方,可以使得激光透过开口实现对frit胶的烧结。

附图说明

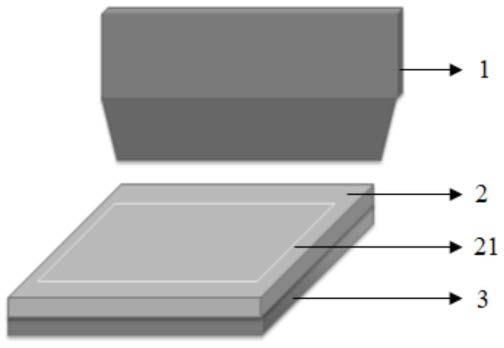

34.图1为本实用新型实施例1提供的激光烧结结构的结构示意图。

35.图2为本实用新型实施例1提供的被烧产品的结构示意图。

36.其中,1-光源、2-光罩、21-光罩的开口、3-被烧产品、31-基板、32-电路层、33-发光材料层、34-盖板、35-frit胶。

具体实施方式

37.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。本领域技术人员应该明了,所述具体实施方式仅仅是帮助理解本实用新型,不应视为对本实用新型的具体限制。

38.实施例1

39.在本实施例中提供一种如图1所示的激光烧结结构,所述激光烧结结构包括线光源1、光罩2、被烧产品3;

40.所述被烧产品(如图2所示)从下到上包括依次层叠设置的基板31、电路层32、发光

材料层33和盖板34,并且在基板31和盖板34之间、电路层32和发光材料层33的四周设置有frit胶35;

41.所述光罩为一块平板,位于被烧产品的正上方,光罩的尺寸和被烧产品的尺寸相同,光罩的上表面的四周设置有开口21,开口21位于frit胶的正上方;

42.所述线光源位于光罩的上方。

43.其中,所述线光源为激光线光源;所述线光源的长度等于被烧产品的长度;所述基板为玻璃;所述电路层为ltps薄膜电路层;所述frit胶为teo

2-zno-b2o3玻璃组合物;所述盖板为玻璃;所述基板和盖板的形状相同,均为正方形;所述frit胶的厚度为10μm,电路层的厚度为9.8μm,发光材料层的厚度为0.2μm。

44.采用本实施例的烧结结构对被烧产品进行烧结的方法为,将线光源从被烧产品的一端平行移动到另一端,即可完成烧结。

45.实施例2

46.在本实施例中提供一种激光烧结结构,所述激光烧结结构包括线光源、光罩、被烧产品;

47.所述被烧产品从下到上包括依次层叠设置的基板、电路层、发光材料层和盖板,并且在基板和盖板之间、电路层和发光材料层的四周设置有frit胶;

48.所述光罩为一块平板,位于被烧产品的正上方,光罩的尺寸和被烧产品的尺寸相同,光罩的上表面的四周设置有开口,开口位于frit胶的正上方;

49.所述线光源位于光罩的上方。

50.其中,所述线光源为激光线光源;所述线光源的长度等于被烧产品的长度;所述基板为玻璃;所述电路层为ltps薄膜电路层;所述frit胶为teo

2-zno-b2o3玻璃组合物;所述盖板为玻璃;所述基板和盖板的形状相同,均为正方形;所述frit胶的厚度为15μm,电路层的厚度为14.6μm,发光材料层的厚度为0.4μm。

51.采用本实施例的烧结结构对被烧产品进行烧结的方法为,将线光源从被烧产品的一端平行移动到另一端,即可完成烧结。

52.对比例1

53.在本对比例中提供一种激光烧结结构,所述激光烧结结构包括点光源、光罩、被烧产品;

54.所述被烧产品从下到上包括依次层叠设置的基板、电路层、发光材料层和盖板,并且在基板和盖板之间、电路层和发光材料层的四周设置有frit胶;

55.所述光罩为一块平板,位于被烧产品的正上方,光罩的尺寸和被烧产品的尺寸相同,光罩的上表面的四周设置有开口,开口位于frit胶的正上方;

56.所述点光源位于光罩的上方。

57.其中,所述点光源为激光点光源,点光源的光斑直径为1mm;所述基板为玻璃;所述电路层为ltps薄膜电路层;所述frit胶为teo

2-zno-b2o3玻璃组合物;所述盖板为玻璃;所述基板和盖板的形状相同,均为正方形;所述frit胶的厚度为15μm,电路层的厚度为14.6μm,发光材料层的厚度为0.4μm。

58.采用本对比例的烧结结构对被烧产品进行烧结的方法为,将点光源围绕着frit胶行走一圈,即可完成烧结。

59.相比于对比例,采用本实用新型实施例的激光烧结结构进行烧结,可以避免frit胶起始点处重复被烧结,从而避免了溢胶、胶宽拓宽等问题的发生,降低了切割环节出现内崩的风险。

60.申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1