一种晶圆的提拉设备的制作方法

1.本实用新型涉及晶圆干燥技术领域,尤其是涉及一种晶圆的提拉设备。

背景技术:

2.晶圆是指制作半导体电路所用的晶片,晶圆的制造需要经过长晶、切割、倒角、研磨、抛光、清洗等主要工序,其中清洗工艺贯穿于整个晶圆的制造过程,尤其在研磨及以后的工序,要求更为严格。

3.为了方便各工序间的物料管理,也为了满足检测等中间环节,工序与工序之间,都会将晶圆放在片盒中进行周转,且每个工序都对前道工序有具体的要求,所以清洗工艺广泛的存在于各工序的前后,除了对洁净度有一定要求,部分工序还会要求其干燥。

4.清洗晶圆表面的污染物,包括有机物、颗粒、金属以及氧化膜等,并保证一定的干燥度,一般大尺寸晶圆的干燥是采用慢提拉来实现的,即通过机械手将晶圆从慢提拉水槽中缓慢提起,以去除晶圆表面的水分,目前是将晶圆连同片盒一起,从水中进行慢提拉,但易在片盒和晶圆接触部位留下一定的水分,并且,机械手是直接从提拉槽从中将晶圆提起,此过程机械手不可避免地被浸湿,在机械手和晶圆接触部位会有水分残留,而影响后序工序。

技术实现要素:

5.本实用新型是为了避免现有技术存在的不足之处,提供了一种无片盒式的晶圆的提拉设备,避免水分的残留。

6.本实用新型解决技术问题采用如下技术方案:一种晶圆的提拉设备,包括:

7.提拉槽,所述提拉槽用以容纳清洗液;

8.提升机构,所述提升机构包括提升部与驱动部,所述提升部用以放置晶圆,所述驱动部带动提升部在提拉槽内做出升降运动;

9.取送机构,所述取送机构用以承接来自提升部的晶圆并将晶圆提高至完全脱离清洗液的区域。

10.在数个实施方式中,所述驱动部包括驱动体以及传动体,所述驱动体与提拉槽相连接,所述驱动体与传动体相连接并带动传动体运动。

11.在数个实施方式中,所述提升部包括容纳体以及联动体,所述容纳体用以放置晶圆,所述联动体设置在容纳体的至少一侧,所述传动体与联动体相连接,所述传动体带动提升部在提拉槽内做出升降运动。

12.在数个实施方式中,所述取送机构包括驱动主体与接取体,所述接取体用以接取位于容纳体内的晶圆,所述驱动主体用以带动接取体的多向运动。

13.在数个实施方式中,所述清洗液为纯水。

14.本实用新型通过提升机构与取送机构实现两段式的提拉搬运动作,采用接力式提拉技术,无水分集中残留风险点,且实现无片盒的搬运过程,避免片盒处的水分残留;通过

氧化处理,在晶圆表面在形成氧化层,表现出较弱的亲水性,水的表面张力较大,在提拉的过程中可以完全的将水从晶圆上进行分离;通过加热的纯水,使晶圆在提拉后促使表面有一定程度的蒸发效应,从而最大程度的减少水痕,使干燥度得到提高;以此实现满足预期效果的干燥。

附图说明

15.本文所描述的附图仅用于所选择实施例的阐述目的,而不代表所有可能的实施方式,且不应认为是本实用新型的范围的限制。

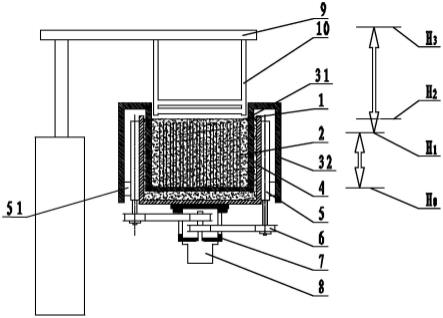

16.图1示意性地示出了一实施例中的晶圆的提拉设备的侧面结构;

17.图2示意性地示出了一实施例中的晶圆的提拉设备的正面结构;

18.图3示意性地示出了一实施例中的晶圆的提拉设备处于第一提拉状态的结构;

19.图4示意性地示出了一实施例中的晶圆的提拉设备处于第二提拉状态的结构;

20.图5示意性地示出了一实施例中的晶圆的提拉设备处于第三提拉状态的结构。

具体实施方式

21.下面,详细描述本实用新型的实施例,为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

22.因此,以下提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例,基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.本文使用的术语旨在解释实施例,并且不旨在限制和/或限定本实用新型。

24.例如,“在某一方向”、“沿某一方向”、“平行”、“正交”、“中心”、“相对”、“前后左右”等表示相对或绝对配置的表述,不仅表示严格意义上如此配置,还表示具有公差、或具有可得到相同功能程度的角度或距离而相对地位移的状态。

25.如图1-2所示,本实施例中的晶圆提拉设备,主要包括提拉槽4、提升机构以及取送机构,提拉槽4用以容纳清洗液1,在此清洗液1采用洁净的纯水即可,提升机构起到第一段的提升作用,取送机构起到第二段的提升作用。

26.其中的提升机构包括提升部3与驱动部,所述提升部3用以放置晶圆2,所述驱动部带动提升部3在提拉槽4内做出升降运动,驱动部包括驱动体8以及传动体,所述驱动体8与提拉槽4相连接,所述驱动体8与传动体相连接并带动传动体运动,驱动体8在此采用电机即可,通过电机座7固定在提拉槽4的底部,且驱动体8的输出端是竖直向上设置的,另外的传动体主要包括传动轮组7、丝杆5以及套设在丝杆5上的滑座51,总共设置两个传动轮组7,分别朝向提拉槽4的左右两侧延伸,传动轮组7由两个传动带轮以及一个传动带构成,一个传动带轮套设在电机的输出轴上,另一个传动带轮与丝杆5连接带动其转动,由此实现滑座51在丝杆5上的运动,在此,丝杆5是竖直设置的,实现升降运动。

27.提升部3包括容纳体31以及联动体32,所述容纳体31用以放置晶圆2,容纳体31由一个底面与两个垂直底面的侧面构成,形成一个类似“凵”字形的结构,在底面上开设若干

个固定间距的卡槽,每个卡槽用以插入放置一个晶圆,所述联动体32设置在容纳体31的两侧,具体是与侧面相连接的,联动体32采用l板状结构即可,联动体32与容纳体31之间的间隙供提拉槽4的侧壁穿入,且丝杆5同样位于该间隙内,同时滑座51与联动体32固定连接,由此带动提升部3在提拉槽4内做出升降运动。

28.相应的,取送机构包括驱动主体9与接取体10,所述接取体10用以接取位于容纳体31内的晶圆2,所述驱动主体9用以带动接取体10的多向运动,驱动主体9采用常规的工业机械臂即可,可以实现纵向上的位移以及横向上的转动,接取体10采用机械手爪结构,由机械手爪从两个侧面夹持住晶圆,在机械手爪的两个爪臂上均是具有两个水平的支撑杆的,支撑杆与晶圆接触时是位于晶圆的圆心偏下的两个侧向,即单个晶圆共有四个支撑点,由此支撑杆提供对晶圆的支撑固定。

29.如图3-5所示,本实用新型提供的晶圆提拉工艺,主要包括以下步骤:

30.首先,晶圆2在清洗槽完成清洗之后,浸入含有氧化剂的处理槽进行氧化处理,促使在晶圆2表面形成氧化层并由此提供亲水性,然后取出,当晶圆表面呈现疏水性时,干燥过程的均匀性和干燥程度不可控,因此通过氧化剂例如双氧水、臭氧等加入,对其表面进行氧化,形成氧化层,由此呈现较弱的亲水性,使水在晶圆表面具有较适当的表面张力,且保持均匀可控,便于实现与水的分离以及分离过程的均匀性。

31.其次,对提拉槽4内的清洗液1进行加热,使得清洗液1的温度恒定在温度控制在45~65℃之间,并将取出的晶圆2置入提升部3内,由控制部带动提升部3及其内的晶圆2浸入清洗液1内,并在位置h0处静置,静置时间控制在3-15min,使晶圆表面充分到达设定温度并同时完成最终清洗。

32.最后是提拉处理,将静置完成的晶圆2从提拉槽4中取出并实现与清洗液1的分离,具体的,提拉处理由以下各步骤构成:

33.如图3,此时控制驱动部启动,带动提升部3向提拉槽4的上方竖直运动,进行第一次慢提拉,使晶圆2从位置h0(晶圆2的最低位)提高至位置h1,此时晶圆2并未完全脱离清洗液1,实现部分脱离,仍有与提升部3相接触的小部分沉浸在清洁液1内,维持该小部分的温度,在该过程中实现脱离部分的干燥与蒸发动作。

34.如图4,此时控制驱动主体9启动,控制接取体10从侧面夹持提升部3内的晶圆2并向提拉槽4的上方竖直运动,进行第二次慢提拉,使得晶圆2从位置h1提高至位置h2,此时晶圆2完全脱离清洗液1,晶圆2处于略高于清洗液1液面的位置,且在该过程中,接取体10接触的是晶圆2的脱离部分,保持接取体10与晶圆2接触部位的干燥。

35.如图5,此时控制驱动主体9带动接取体10继续向提拉槽4的上方竖直运动,进行第三次慢提拉,使得晶圆2从位置h2提高至位置h3(晶圆2的最高位),在该过程中,实现整体的干燥动作。

36.对于上述的位置h0-h3,再具体指出的是,位置h0与位置h1均低于提拉槽4的液面位置,所述位置h2与位置h3均高于提拉槽4的液面位置,且位置h3高于位置h2,位置h2高于位置h1,位置h1高于位置h0,即四者是逐级增高的关系,且h3与h2之间的高度差值是大于h1与h0之间的高度差值,两者的高度差值比例在1.5倍左右,相应的h1与h0之间的高度差值也是大于h2与h1之间的高度差值的,两者的高度差值比例在4倍左右,在不同阶段的慢提拉动作中实现均匀可控的干燥过程。

37.最后,控制驱动主体9带动接取体10将处于位置h3的晶圆2搬运至卸料区域进行晶圆2的卸料,完成提拉过程,在此由驱动主体9转动接取体10,将其转动至相应的平台或者容器中,然后接取体10松开晶圆2,完成卸料。

38.随后,提升机构以及取送机构回归原位,等待下一次的提拉处理。

39.本实用新型的示出的例子,表示的实施例和特殊的形式已经在附图和前述说明中详细示出和说明,同样应被认为是说明性的而非限制性的。在一个实施例中特别的特征的说明不意味着那些特别的特征必需限制与那一个实施例。一个实施例的特征可以被用于与其它实施例的特征组合使用,其可以被本领域普通技术人员理解,无论是否明确地如此说明。示例性的实施例已经得以示出和说明,所有的变化和改进落入本实用新型的精神中且期望得以保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1