一种通讯连接器端子铆压机的制作方法

1.本实用新型涉及铆压机技术领域,特别涉及一种通讯连接器端子铆压机。

背景技术:

2.端子是通过冲压模具冲压成型,成型后还连接在料带上,后续还需将端子从料带中切出,并且将线材铆压在端子上,以往采用气缸的方式送料,但是位置控制精度低,导致端子与线材的位置有偏差,从而影响铆压效果,因此还需进行改进。

技术实现要素:

3.本实用新型的目的是提供一种通讯连接器端子铆压机以解决背景技术中提及问题。

4.为了实现上述目的,本实用新型提供如下技术方案:

5.一种通讯连接器端子铆压机,包括底板、安装座、铆压装置、送料装置、冲切装置、端子固定装置和下料装置;

6.所述安装座固定在底板上方;

7.所述铆压装置包括铆压驱动装置和铆压刀组件;所述铆压刀组件可上下滑动地安装在安装座上;所述铆压驱动装置安装在安装座上且驱动铆压刀组件上下运动;

8.所述送料装置包括导料座、立架、步进电机和牵引轮;所述导料座固定在安装座上方;所述导料座内设有导槽;所述步进电机通过立架固定在导料座上方且动力输出端与牵引轮连接;所述牵引轮设置在导料座内并位于导槽旁侧;所述牵引轮的外周均匀分布有若干个牵引柱;

9.所述冲切装置设置在送料装置旁侧用于将铆压刀组件上方的端子从料带中冲出;

10.所述端子固定装置设置在送料装置上用于对铆压刀组件上方的端子进行固定;

11.所述下料装置设置在安装座一侧用于对废料料带进行下料。

12.对本实用新型的进一步描述,所述安装座前侧设有竖直设置的第一滑槽和固定在第一滑槽前侧的锁块;所述安装座底部设有前后贯穿的导孔;所述铆压刀组件包块滑块、铆压刀和滚轮;所述滑块滑动连接在第一滑槽上并通过锁块限位,防止脱出;所述铆压刀固定在滑块上方;所述滑块下部的后侧设有滚轮安装部;所述滚轮安装部位于导孔中;所述滚轮安装在滚轮安装部上;所述铆压驱动装置包括第一气缸和推块;所述第一气缸固定在安装座后侧且动力输出端与推块连接;所述推块支撑在滚轮下方;所述推块的中部设有引导斜面;所述引导斜面从前方往后侧向上倾斜。

13.对本实用新型的进一步描述,所述导料座内设有与牵引轮配合的送料槽;所述导槽包括进料槽和出料槽;所述进料槽倾斜对接在送料槽的右后方;所述出料槽横向对接在送料槽的左前端;所述牵引轮设置在送料槽内;所述牵引柱与送料槽的内壁接触。

14.对本实用新型的进一步描述,所述导料座的底部对应送料槽的后侧设有第二滑槽;所述冲切装置包括第二气缸和第一切刀;所述第一切刀穿设过第二滑槽并位于牵引轮

下方;所述第二气缸固定在安装座后侧且动力输出端与第一切刀连接。

15.对本实用新型的进一步描述,所述端子固定装置包括左夹块、右夹块和第三气缸;所述左夹块固定在导料座上且位于铆压刀组件上方的左侧;所述右夹块设置在铆压刀组件上方的右侧;所述第三气缸固定在安装座上且动力输出端与右夹块连接。

16.对本实用新型的进一步描述,所述下料装置包括下料导向块、第四气缸和第二切刀;所述下料导向块固定在安装座的左侧;所述下料导向块的右侧设有与出料槽位置相对应的进料孔;所述第二切刀设置在下料导向块内且位于进料孔一侧;所述第四气缸固定在下料导向块后侧且动力输出端与第二切刀连接。

17.对本实用新型的进一步描述,所述导料座上对应出料槽位置处设有前后贯穿的顶针孔;还包括料带定位装置;所述料带定位装置包括安装架、第五气缸和顶针;所述顶针安装在顶针孔中;所述第五气缸通过安装架固定在安装座后侧且动力输出端与顶针连接。

18.本实用新型的有益效果为:

19.本实用新型的料带从导槽进入导料座内,牵引轮上的牵引柱插入料带的定位孔内,步进电机驱动牵引轮旋转设计角度,从而带动料带运动设计距离,通过端子固定装置夹持固定铆压刀组件上方的端子,然后冲切装置将该端子从料带中切出,将线材放置在铆压刀组件上,启动铆压驱动装置,带动铆压刀组件往上顶压,将线材与端子进行铆压,铆压完成后,端子固定装置松开端子后,将铆压好的端子与线材取出,步进电机拉动料带继续运送一次,末端的废料料带则流入下料装置处理下料,该设置通过步进电机驱动牵引轮来牵引料带,位置控制更精准,提高铆压质量。

附图说明

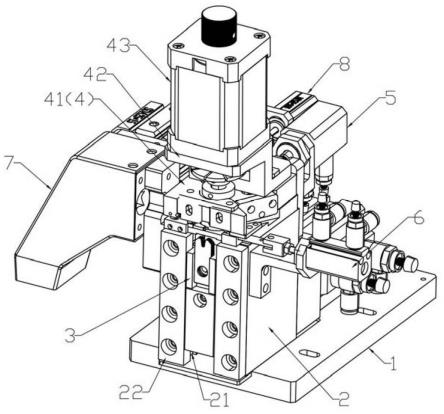

20.图1是本实用新型的整体结构图;

21.图2是本实用新型安装座与铆压装置的俯视图;

22.图3是图2中a-a的剖视图;

23.图4是本实用新型导料座的内部结构以及牵引轮、冲切装置和料带定位装置的仰视图;

24.图5是图4中b的局部放大图;

25.图6 是本实用新型端子固定装置的结构图;

26.图7是本实用新型下料装置的结构图。

具体实施方式

27.以下结合附图对本实用新型进行进一步说明:

28.如图1-7所示,一种通讯连接器端子铆压机,包括底板1、安装座2、铆压装置3、送料装置4、冲切装置5、端子固定装置6和下料装置7;

29.所述安装座2固定在底板1上方;所述安装座2前侧设有竖直设置的第一滑槽21和固定在第一滑槽21前侧的锁块22;所述安装座2底部设有前后贯穿的导孔23;

30.所述铆压装置3包括铆压驱动装置31和铆压刀组件32;所述铆压刀组件32可上下滑动地安装在安装座2上;所述铆压驱动装置31安装在安装座2上且驱动铆压刀组件32上下运动;所述铆压刀组件32包块滑块321、铆压刀322和滚轮323;所述滑块321滑动连接在第一

滑槽21上并通过锁块22限位,防止脱出;所述铆压刀322固定在滑块321上方;所述滑块321下部的后侧设有滚轮安装部3211;所述滚轮安装部3211位于导孔23中;所述滚轮323安装在滚轮安装部3211上;所述铆压驱动装置31包括第一气缸311和推块312;所述第一气缸311固定在安装座2后侧且动力输出端与推块312连接;所述推块312支撑在滚轮323下方;所述推块312的中部设有引导斜面3121;所述引导斜面3121从前方往后侧向上倾斜;第一气缸311驱动推块312往前运动,推块312上的引导斜面3121通过滚轮323推动滑块321往上运动,从而带动铆压刀322往上运动,铆压刀322上端具有u型槽,用于放置线材与端子进行铆压加工。

31.所述送料装置4包括导料座41、立架42、步进电机43和牵引轮44;所述导料座41固定在安装座2上方;所述导料座41内设有导槽411;所述步进电机43通过立架42固定在导料座41上方且动力输出端与牵引轮44连接;所述牵引轮44设置在导料座41内并位于导槽411旁侧;所述牵引轮44的外周均匀分布有若干个牵引柱441;所述导料座41内设有与牵引轮44配合的送料槽412;所述导槽411包括进料槽4111和出料槽4112;所述进料槽4111倾斜对接在送料槽412的右后方;所述出料槽4112横向对接在送料槽412的左前端;所述牵引轮44设置在送料槽412内;所述牵引柱441与送料槽412的内壁接触;料带从进料槽4111进入至送料槽412中,牵引轮44的牵引柱441顶入料带的定位孔内,步进电机43带动牵引轮44旋转设定角度,从而拉动料带往左运送一定距离,每次选择都能带动料带行走一格距离,从而可精准控制料带的运送。

32.还包括料带定位装置8;所述导料座41上对应出料槽4112位置处设有前后贯穿的顶针孔;所述料带定位装置8包括安装架81、第五气缸82和顶针83;所述顶针83安装在顶针孔中;所述第五气缸82通过安装架81固定在安装座2后侧且动力输出端与顶针83连接;每运送一次位置后,第五气缸82驱动顶针83往前运动,插入料带的定位孔中,对料带进行定位,进一步提高位置精度。

33.所述端子固定装置6设置在送料装置4上用于对铆压刀组件32上方的端子进行固定;所述端子固定装置6包括左夹块61、右夹块62和第三气缸63;所述左夹块61固定在导料座41上且位于铆压刀组件32上方的左侧;所述右夹块62设置在铆压刀组件32上方的右侧;所述第三气缸63固定在安装座2上且动力输出端与右夹块62连接,料带运动到位后,第三气缸63驱动右夹块62往左运动,将该位置处的端子进行夹持。

34.所述冲切装置5设置在送料装置4旁侧用于将铆压刀组件32上方的端子从料带中冲出;所述导料座41的底部对应送料槽412的后侧设有第二滑槽413;所述冲切装置5包括第二气缸51和第一切刀52;所述第一切刀52穿设过第二滑槽413并位于牵引轮44下方;所述第二气缸51固定在安装座2后侧且动力输出端与第一切刀52连接,夹持端子后,通过第二气缸51驱动第一切刀52往前运动,将该端子从料带从切出,准备进行铆压加工。

35.所述下料装置7设置在安装座2一侧用于对废料料带进行下料;所述下料装置7包括下料导向块71、第四气缸72和第二切刀;所述下料导向块71固定在安装座2的左侧;所述下料导向块71的右侧设有与出料槽4112位置相对应的进料孔;所述第二切刀设置在下料导向块71内且位于进料孔一侧;所述第四气缸72固定在下料导向块71后侧且动力输出端与第二切刀连接,废料料带从进料孔进入下来哦导向块内,第四气缸72驱动第二切刀往前运动,将废料料带切断,切断后的料带随着下料导向块71落下。

36.本实施例的工作原理:

37.料带从进料槽4111进入送料槽412内,牵引轮44上的牵引柱441插入料带的定位孔内,步进电机43驱动牵引轮44旋转设计角度,从而带动料带运动设计距离,通过端子固定装置6夹持固定铆压刀组件32上方的端子,料带定位装置8对出料槽4112位置处的料带进行定位,然后冲切装置5将该端子从料带中切出,将线材放置在铆压刀组件32上,启动铆压驱动装置31,带动铆压刀组件32往上顶压,将线材与端子进行铆压,铆压完成后,端子固定装置6松开端子后,将铆压好的端子与线材取出,步进电机43拉动料带继续运送一次,末端的废料料带则流入下料装置7处理下料。

38.以上所述并非对本新型的技术范围作任何限制,凡依据本实用新型技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本新型的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1