一种用于锂离子电池的极片复合集流体的制作方法

1.本实用新型涉及锂离子电池领域,特别涉及一种用于锂离子电池的极片复合集流体。

背景技术:

2.在锂电池制造行业中,需要使用箔材作为正极,随着电池向轻薄化进行发展,对于电芯也要求其能量密度高、空间占用率低、电池容量高,安全性能高。

3.目前部分夹层箔材使用于数码3c电池电芯中,夹层箔材对比一般箔材拉伸强度更好。但夹层箔材中因为复合有夹层材料,所以重量相对较重,尽管抗拉绳强度好,在制作电芯时,往往也会造成电芯的重量增加。

技术实现要素:

4.本实用新型的目的在于提供一种用于锂离子电池的极片复合集流体,以解决上述技术问题。为达此目的,本实用新型采用以下技术方案:

5.一种用于锂离子电池的极片复合集流体,复合集流体包括两层上下排布的箔材和一层设置于箔材之间的复合层组成,且复合层为两层所述箔材之间的夹层,所述箔材表面开有若干通孔,箔材与复合层复合组成复合箔材,提高后期电芯材料的拉伸性,且经过打孔处理的箔材重量降低,利于降低电芯材料的重量。

6.进一步的优选方案:所述箔材与复合层通过外界压力压合为一体,其中压力来源包括但不限于滚压或冲压或压扎。

7.进一步的优选方案:单层所述箔材的厚度为0.2μm-1μm。

8.进一步的优选方案:所述复合层为导电薄膜材质。

9.进一步的,所述通孔内壁设置有连接部,所述连接部的两端分别与两层箔材连接,连接部边缘一圈与箔材进行真空电镀或激光焊接,利于增大连接面积大,同理使两层箔材之间的连接面积增大,两层箔材焊接固定,增加连接性。

10.更进一步的,所述连接部为管状。

11.更进一步的,所述连接部为箔材的延伸部,箔材具有可形变特质,利用打孔的顺应力使箔材的通孔开孔形变且往下延伸形成延伸部。

12.更进一步的,所述延伸部经打孔处理延伸穿过通孔。

13.更进一步的,所述延伸部外廓与复合层接触,两片箔材通过连接部焊接后复合层被进一步固定于箔材之间,提高两层箔材与复合层之间复合的牢固性。

14.本实用新型的有益效果:

15.箔材相比传统10μm的箔材更轻薄,利于提高后期电芯制作材料的轻薄性;

16.可采用真空电镀或是激光点阵焊接的方式焊接连接部的末端,也可采用与箔材材质相同的连接环过渡连接部与箔材的连接,两种连接方式,均能够有效扩大连接部与箔材的连接面积,连接部熔于箔材或是连接环边缘一圈,有利于过渡两层箔材之间的连接,连接

部穿过通孔,连接部外廓与复合层连接,能够进一步固定箔材与复合层,提高复合效果;

17.其中使用连接环过渡连接部与箔材的连接,具有防裂效果,连接部与箔材之间相接部位不易断裂。

18.通孔为45μm-90μm,在有效降低电芯材料重量的同时,避免孔径较大导致后期锂电池出现漏液、渗液的情况,且孔间距控制在1-10mm以内,按照该规划范围内的间距进行打孔,避免通孔过于密集影响到复合箔材的强度,同时避免通孔过于稀疏而影响到使用效果;

19.通过复合层夹层能够提高微孔复合箔材的拉伸强度,加强微孔复合箔材的张力,可提高电池电芯材料的品质,且能够有效避免传统箔材容易断带而影响生产的问题,微孔复合箔材不易开裂,还可解决传统箔材拉伸强度过低不足以支持涂布的问题;

20.当通孔打在微孔复合箔材边缘时,通孔会出现不完整的缺口状,通过微孔复合箔材的缺口位置可提高电芯材料表面的张力,微孔复合箔材抗拉伸强度相对较高,利于保障电芯材料不出现裂纹;

21.两层箔材之间通过连接部导电,利于加强导电性,保证电芯运行的稳定;

22.且电芯运行状态下产生高温时,复合层因为高温而熔断,降低极片的导通率,从而降低电芯着火的可能性;

23.磷酸铁锂或钴酸锂或锰酸锂等电池均可采用本发明中的复合箔材材料,尤其可保护钴酸锂电池的运行安全,有效保护电池短路情况,进而提升电池安全性能,还可保护锰酸锂电池的循环寿命,复合箔材可有效降低温度,提高散热能力,延长电池使用寿命。

附图说明

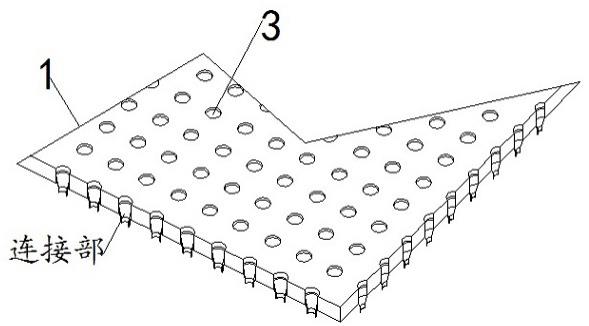

24.图1为本实用新型一种用于锂离子电池的极片复合集流体整体结构示意图;

25.图2为本实用新型的箔材与复合层结构拆分示意图(未打孔状态);

26.图3为本实用新型的箔材与复合层结构示意图(已打孔状态);

27.图4为本实用新型的微孔复合箔材结构内部主视局部示意图;

28.图5为本实用新型的微孔复合箔材制备组合结构的规格参考图;

29.图6为本实用新型的连接部与箔材结构焊接示意图;

30.图7为本实用新型的连接部、连接环与箔片结构焊接示意图。

31.图中:箔材(1)、复合层(2)、通孔(3)。

具体实施方式

32.下面结合图1-图7附图进一步描述本实用新型的实施例:

33.首先请参阅图1-图3,一种用于锂离子电池的极片复合集流体,复合集流体包括两层上下排布的箔材1和一层设置于箔材1之间的复合层2组成,且复合层2为两层所述箔材1之间的夹层;

34.箔材1可采用铝箔或铜箔材料,且箔材1的厚度为0.2μm-1μm,箔材1 相比传统10μm的箔材更轻薄,提高后期电芯制作材料的轻薄性;

35.所述箔材1与复合层2通过外界压力压合为一体,在箔材1与复合层2 压合之前,可先使用粘黏剂将箔材1与复合层2进行粘黏,而压合箔材1和复合层2复合的机械作用力包括但不限于滚压或冲压或压扎,能够产生压合力的机械装置均适用于箔材1和复合层2的复合

工作,箔材1与复合层2在本工序中进行初步复合。

36.所述箔材1表面开有若干通孔3;箔材1与复合层2初步复合后对其进行打孔处理,打孔处理工作中,可选择a面箔材1或是b面箔材1作为打孔面,其中打孔方式可选用冲钻、冲压或是钻击等方式,作为本领域常规技术手段,属于技术人员公知常识,不多作赘述,在复合箔材表面打出若干个通孔3,其中通孔3形状可以是圆形状,也可以是矩形或三角形等形状,打孔完毕后得到微孔复合箔材(如图3所示)。

37.请参阅图3-图5,所述通孔3内壁设置有连接部,所述连接部为箔材1 的延伸部,所述延伸部经打孔处理延伸穿过通孔3;箔材1上打出的孔为通孔 3,其中作为夹层的复合层2被打穿,被打孔的箔材1局部破开且受到冲钻的顺应力影响发生形变进入通孔3中,形成连接部,箔材1延伸部末端延伸至另外一层箔材1处,此时被打孔的箔材1部位形成管状(如图3、图4所示);

38.请参阅图6-图7,所述连接部的两端分别与两层箔材1连接;

39.关于连接部与箔材1的连接方法,本实用新型提供两种实施例:

40.实施例一:采用真空电镀或是激光点阵焊接的方式焊接连接部的末端,使连接部的末端焊于另外一层箔材1中通孔3位置的边缘(如图6中-电镀部所示),则完成两层箔材1之间的焊接,其中真空电镀的方式包括但不限于磁控溅射、真空蒸镀、离子镀等电镀方式;

41.实施例二:采用与箔材材质相同的连接环过渡连接部与箔材1的连接,将连接环置于连接部末端对应通孔3外围的位置,且连接环位于非打孔面的箔材1表面(如图7中-连接环所示),然后采用激光点阵焊接的方法将连接环焊接于连接部末端以及非打孔面箔材1的表面,此时连接环、连接部与箔材1三者焊接固定为一体,通过连接环焊接连接部;

42.上述两种连接部与箔材1的连接方式,均能够有效扩大连接部与箔材1 的连接面积,连接部边缘的一圈均被焊接,同样的,连接部熔于箔材1或是连接环边缘一圈,两层箔材1间接焊接,焊接相连部位面积大,有利于过渡两层箔材之间的连接,连接部穿过通孔3,连接部外廓与复合层2连接,能够进一步固定箔材1与复合层2,提高复合效果;

43.其中使用连接环过渡连接部与箔材1的连接,具有防裂效果,连接部与箔材1之间相接部位不易断裂。

44.进一步的,为了提高焊接成功率,焊接工作进行之前,可预热焊接头,焊接头温度达到660℃-700℃后,对箔材1进行焊接,使焊接工作一步到位,复合箔材冷却后完成微孔复合箔材的制作;

45.再进一步的,复合箔材冷却过程中可观察其是否有断裂的情况发生,避免复合箔材不良品材料流入电芯加工工序中,复合箔材冷却与室温相符温度后,完成工作;

46.复合层2为聚对苯二甲酸乙二醇酯或聚对苯二甲酸丁二酯等导电薄膜材料,作为夹层的复合层2具有良好的拉伸性,后期微孔复合箔材运用于电池电芯制作时,通过复合层2夹层能够提高微孔复合箔材的拉伸强度,加强微孔复合箔材的张力,可提高电池电芯材料的品质,且能够有效避免传统箔材容易断带而影响生产的问题,微孔复合箔材不易开裂,还可解决传统箔材拉伸强度过低不足以支持涂布的问题;

47.当通孔3打在微孔复合箔材边缘时,通孔3会出现不完整的缺口状(如图3所示),此时通过微孔复合箔材的缺口位置可提高电芯材料表面的张力,微孔复合箔材抗拉伸强度相对较高,利于保障电芯材料不出现裂纹;

48.两层箔材1之间通过连接部稳定导电,利于加强导电性,保证电芯运行的稳定;

49.且电芯运行状态下产生高温时,复合层2因为高温而熔断,降低极片的导通率,大大降低电芯着火的可能性。

50.进一步的,磷酸铁锂或钴酸锂或锰酸锂等电池均可采用本发明中的复合箔材材料,尤其钴酸锂相较于磷酸铁锂电池容量更高,其充放电结构易发生变化,导致安全性能低,使用本复合箔材材料可有效保护电池短路情况,进而提升电池安全性能;

51.而锰酸锂电池工作电压高,mn在高温下易发生溶解,而影响电池循环寿命,通过本复合箔材可有效降低温度,提高散热能力,延长电池使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1