一种硅片加热装置及链式炉的制作方法

1.本实用新型涉及太阳能电池片制造技术领域,尤其涉及一种硅片加热装置及链式炉。

背景技术:

2.太阳能电池片生产过程中,硅片会经历多道高温加热工序,加热腔体内的温度均匀性对电池片的性能影响极大,因此提高加热腔体内温度均匀性是提升太阳能电池片性能和良率的一个有效措施。如果加热腔体是完全密闭的环境,温度均匀性相对较好,但如果硅片通过链式传输经过加热腔体,考虑到腔体的洁净度,硅片的支撑件不可以完全放置在腔体内,防止有粉尘落在腔体内,通常会在加热腔体的底部开避位槽口,此时槽口处有大量的交换热,其温度也会低于腔体其余部位,表现为同一硅片的中间位置温度较低,四周温度会相对较高,进而严重影响电池片的性能,因此针对链式炉这种加热腔体不是完全密闭的环境,需要有一定的加热补偿措施来提高加热腔体内部的温度均匀性。

技术实现要素:

3.鉴于现有技术中存在的问题,本实用新型的目的是提出一种硅片加热装置及链式炉。

4.为了达到上述目的,本实用新型采用如下技术方案:

5.一种硅片加热装置,包括加热腔体,所述加热腔体的底部设置有多个通孔,所述通孔用于通过承载硅片的支撑件,所述加热腔体的侧壁内设置有多组加热组件,所述加热组件包括第一加热元件、第二加热元件、第三加热元件以及热电偶,所述第一加热元件、所述第二加热元件和所述第三加热元件均为分段式加热元件,所述加热组件连接有控温系统。

6.优选的,所述第一加热元件包括设置在两端的第一加热区以及中间的第一非加热区。

7.优选的,所述第二加热元件包括3~8段第二加热区以及4~9段第二非加热区,所述第二加热区与所述第二非加热区间隔设置,所述第二加热区的位置和数量与所述通孔的位置和数量保持一致。

8.优选的,所述第二加热元件包括4段第二加热区以及5段第二非加热区。

9.优选的,所述第三加热元件包括设置在两端的第三非加热区以及中间的第三加热区。

10.优选的,所述加热组件为3~5组并单独控制。

11.优选的,每组所述加热组件中热电偶的数量为两个,所述热电偶设置有多个测温点,用于检测所述加热腔体内部横向多个位置的温度。

12.优选的,所述热电偶靠近所述加热腔体侧壁的一端设置有第一测温点,所述热电偶的中间位置设置有第二测温点,所述热电偶位于所述加热腔体内部的另一端设置有第三测温点。

13.优选的,所述控温系统根据所述第一测温点、所述第二测温点以及所述第三测温点采集到的温度实时监控所述加热腔体的温度变化,对所述第一加热元件、所述第二加热元件以及所述第三加热元件的输出功率实现单独控制。

14.另一方面,本实用新型提出一种链式炉,包括上述硅片加热装置。

15.本实用新型的工作原理:本实用新型的硅片加热装置,通过在加热腔体的侧壁内设置多组独立控制的加热组件,每组加热组件包括多个加热长度及加热位置不同的加热元件和具有多个测温点的热电偶,当硅片处于加热腔体内,热电偶能够对加热腔体内部横向多个位置进行测温,控温系统根据多个测温点采集到的实际温度实时监控加热腔体的温度变化,对加热元件的输出功率进行控制。具体地,当热电偶的第一测温点检测到腔体侧壁附近的温度偏低时并将该温度反馈给控温系统,控温系统根据检测到的温度调整相应加热组件中第一加热元件的工作状态,提高第一加热元件的输出功率;当热电偶的第二测温点检测到通孔上方的温度偏低时并将该温度反馈给控温系统,控温系统根据检测到的温度调整相应加热组件中第二加热元件的工作状态,提高第二加热元件的输出功率;当热电偶的第三测温点检测到加热腔体内部的温度偏低时并将该温度反馈给控温系统,控温系统根据检测到的温度调整相应加热组件中第三加热元件的工作状态,提高第三加热元件的输出功率。因此如果加热腔体内部的环境温度发生变化,控温系统可以根据热电偶不同测温点所反馈的温度对环境温度进行低温补偿,实现较优的温度均匀性。

16.与现有技术相比,本实用新型具有以下优点:

17.本实用新型针对底部开槽的加热腔体,采用多种规格的加热元件以及多点测温的热电偶,可单独控制加热腔体内部不同位置处的温度,大大提高了加热腔体内部的温度均匀性,从而保证了硅片各个位置的温度恒定,提高了工艺稳定性。

附图说明

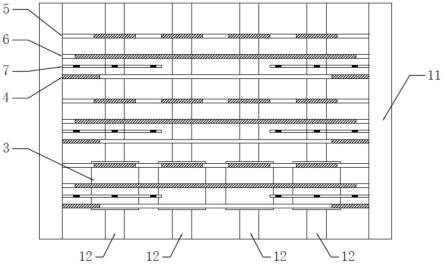

18.图1是本实用新型的主视图;

19.图2是图1在a-a方向的俯视图;

20.图3是本实用新型的加热组件的结构示意图。

具体实施方式

21.下面结合附图和实施例对本实用新型的技术方案作进一步的说明。

22.实施例1

23.如图1、图2和图3,本实用新型提供一种硅片加热装置,包括加热腔体1,加热腔体1的底部设置有多个通孔12,通孔12用于通过承载硅片3的支撑件2,加热腔体1的侧壁11内设置有多组加热组件,实际应用过程中可以根据加热腔体1的长度来决定加热组件的数量,优选3~5组加热组件,其中每组加热组件独立控制,本实施例的加热组件设置为3组。加热组件包括第一加热元件4、第二加热元件5、第三加热元件6以及热电偶7。其中第一加热元件4、第二加热元件5和第三加热元件6的加热区域不同,具体地,第一加热元件4包括设置在两端的第一加热区41以及中间的第一非加热区42;第二加热元件5包括3~8段第二加热区51以及4~9段第二非加热区52,第二加热区51与第二非加热区52间隔设置,第二加热区51的位置和数量与加热腔体1底部的通孔12的位置和数量一一对应,本实施例中第二加热元件5包括4段

第二加热区51以及5段第二非加热区52;第三加热元件6包括设置在两端的第三非加热区62以及中间的第三加热区61。每组加热组件中热电偶7的数量为两个,对称安装在加热腔体1的侧壁11上,每个热电偶7均设置有多个测温点,用于检测所述加热腔体内部横向多个位置的温度。具体地,热电偶7靠近加热腔体侧壁11的一端设置有第一测温点71,热电偶7的中间位置设置有第二测温点72,热电偶7位于加热腔体1内部的另一端设置有第三测温点73。

24.如图1、图2和图3,加热组件连接有控温系统(图中未示出),控温系统设置于加热腔体1的外部,控温系统根据各个测温点采集到的温度实时监控加热腔体1内部的温度变化,实现对每组加热组件中第一加热元件、第二加热元件以及第三加热元件的输出功率进行单独控制。具体地,当热电偶7的第一测温点71检测到腔体侧壁11附近的温度偏低时并将该温度反馈给控温系统,控温系统根据检测到的温度调整第一加热元件4的工作状态,提高第一加热元件4的输出功率;当热电偶7的第二测温点72检测到通孔12上方的温度偏低时并将该温度反馈给控温系统,控温系统根据检测到的温度调整第二加热元件5的工作状态,提高第二加热元件5的输出功率;当热电偶7的第三测温点73检测到加热腔体1内部的温度偏低时并将该温度反馈给控温系统,控温系统根据检测到的温度调整第三加热元件6的工作状态,提高第三加热元件6的输出功率。可见,当加热腔体1内部的环境温度发生变化时,控温系统可以根据热电偶7不同测温点所反馈的温度对环境温度进行低温补偿,确保加热腔体内部的温度均匀性。

25.实施例2

26.本实施例提供一种链式炉,包括实施例1的硅片加热装置。针对加热腔体不是完全密闭的链式炉,本实施例通过一定的加热补偿措施提高了加热腔体内部的温度均匀性,提高了硅片加热过程的工艺稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1