阻燃防鼠的全频段漏泄同轴电缆的制作方法

1.本实用新型涉及漏泄同轴电缆技术领域,尤其是一种阻燃防鼠的全频段漏泄同轴电缆。

背景技术:

2.漏泄同轴电缆主要用于地铁、山区隧道、矿井,地下室等密闭区域。由于漏泄同轴电缆使用场所的特殊性及漏泄同轴电缆产品结构的特殊性,易遭到老鼠的啃咬,造成电缆结构的损坏,影响电缆传输性能,导致报废处理。

3.漏泄同轴电缆的阻燃性能是最主要的护套性能参数,其性能的好坏直接关系到电缆使用的安全,因为:(1)、漏泄同轴电缆结构简单,护套内层为发泡聚乙烯绝缘体,绝缘材料极易燃烧,一旦发生火灾,电缆就变成助燃物体,造成重大火灾事故,电缆整体阻燃能力有限;(2)、随着城市轨道交通的发展,漏泄电缆在城市人口密集地区使用时,其安全性日益受到关注。但是目前漏泄同轴电缆采用的低烟阻燃无卤护套材料,该材料在经加温挤塑过程中,加工温度和挤出压力容易对护套料的阻燃性能造成流失,导致成品电缆的阻燃性能下降。

技术实现要素:

4.本实用新型要解决的技术问题是:克服现有技术中之不足,提供一种阻燃防鼠的全频段漏泄同轴电缆,该电缆能够实现高阻燃、防鼠功能,并支持700~3700mhz的使用频段。

5.本实用新型解决其技术问题所采用的技术方案是:一种阻燃防鼠的全频段漏泄同轴电缆,具有从里层至外层同轴依次设置的内导体、绝缘层、外层导体、内护套层、绕包层和外护套层;所述外层导体上设有若干均匀分布的槽孔组,槽孔组沿阻燃防鼠的全频段漏泄同轴电缆的轴向分布。

6.进一步地,所述槽孔组包括以对称轴左右对称设置的两个槽孔单元,每个槽孔单元包括若干倾斜设置的槽孔;槽孔的开槽角角度沿槽孔组的对称轴向两侧依次减小设置。

7.进一步地,所述内导体为光滑铜管或螺旋纹皱纹铜管。

8.进一步地,所述绝缘层为聚乙烯介质物理发泡填充结构的绝缘层。

9.进一步地,所述外层导体为铜带,厚度0.08~0.35mm的光滑薄铜带,经轧纹设备轧成0.15~0.5mm厚度的截面为锯齿状的铜带。

10.进一步地,所述绕包层为低烟无卤高阻燃玻璃布包带,绕包层绕包在内护套层外表面。

11.本实用新型的有益效果是:本实用新型结构简单,设计合理,操作简便,具有以下优点:

12.(1)、设置有内护套层和外护套层的双护套层结构,同时在内护套层和外护套层之间绕包一层高阻燃材料制成的绕包层,外护套层采用环保型防鼠低烟无卤阻燃护套料;从

而提高本实用新型中的电缆的阻燃等级,同时具有防鼠功能、能够保证漏泄同轴电缆在地铁、山区隧道、地下室等密闭区域环境中安全、稳定和可靠运行;

13.(2)、外层导体上设有若干均匀分布的槽孔组,槽孔组沿阻燃防鼠的全频段漏泄同轴电缆的轴向分布,槽孔组包括以对称轴左右对称设置的两个槽孔单元7,每个槽孔单元包括若干倾斜设置的槽孔;槽孔开槽角的角度沿槽孔组的对称轴向两侧依次减小设置;使得本实用新型中的电缆具有较宽的使用频段,从而满足多系统合用一根缆的系统扩容问题,满足移动、电信、联通5g系统使用需求。

附图说明

14.下面结合附图和实施例对本实用新型进一步说明。

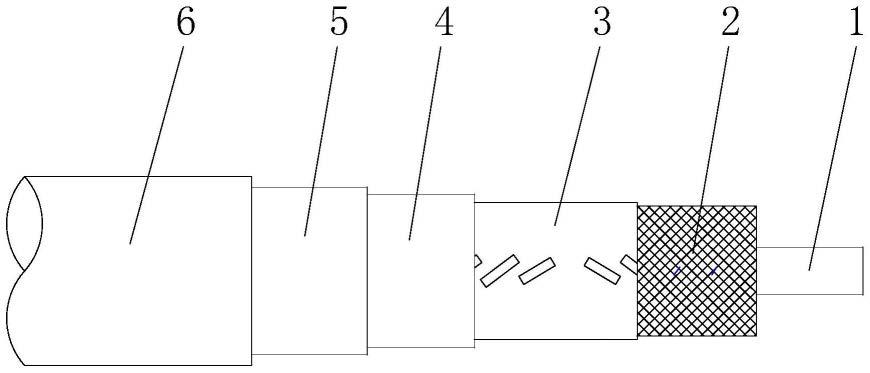

15.图1是本实用新型的优选实施例的结构示意图;

16.图2是外层导体的结构示意图;

17.图3是图2中a处的局部放大图。

18.图中:1.内导体,2.绝缘层,3.外层导体,4.内护套层,5.绕包层,6.外护套层,7.槽孔单元,71.槽孔。

具体实施方式

19.现在结合附图和优选实施例对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

20.如图1所示的阻燃防鼠的全频段漏泄同轴电缆,具有从里层至外层同轴依次设置的内导体1、绝缘层2、外层导体3、内护套层4、绕包层5和外护套层6;外层导体3上设有若干均匀分布的槽孔组,槽孔组沿阻燃防鼠的全频段漏泄同轴电缆的轴向分布。

21.槽孔组包括以对称轴左右对称设置的两个槽孔单元7,每个槽孔单元7包括若干倾斜设置的槽孔71;槽孔71的开槽角(槽孔中心轴与电缆中心轴之间的夹角)角度沿槽孔组的对称轴向两侧依次减小设置。

22.内导体1为螺旋纹皱纹铜管。厚度为0.23mm的铜带经切边、预成型、成型、氩弧焊接成光滑铜管后,再经轧纹设备轧制得到螺旋纹皱纹铜管,螺旋纹皱纹铜管的标称直径为13.00mm,单面波谷标称直径为12.30mm,标称节距为8.80mm。

23.绝缘层2为聚乙烯介质物理发泡填充结构的绝缘层。绝缘层2由内皮层、发泡层、外皮层组成,其中内皮层材料为低密度聚乙烯绝缘料,挤包在内导体1外表面,厚度为0.05mm;外皮层材料为低密度聚乙烯绝缘料,挤包在发泡层外表面,厚度为0.06mm;发泡层的发泡压力为120~200bar,优选130bar,将co2气体通过特定注射器计量注入到处于熔融状态的混合聚乙烯绝缘料而制得的,发泡层挤包在内皮层外表面,通过调整注汽量使产品的发泡度达到81%,其中,混合聚乙烯绝缘料由高密度聚乙烯绝缘料、低密度聚乙烯绝缘料和成核剂的重量百分比分别是75wt%、23wt%和2wt%。

24.外层导体3为铜带,厚度0.10mm的光滑薄铜带,先经过冲压设备冲出操控71,然后经轧纹设备轧成0.35mm厚度的截面为锯齿状的铜带,锯齿状铜带再经纵包成型设备后包覆在绝缘层2表面。

25.如图2和图3所示,每个槽孔组之间的距离为冲孔节距p=248.4mm。每个槽孔单元7包括四个倾斜设置的槽孔71,每个槽孔71的宽度d=2.5mm、长度l=17.5mm;左侧槽孔单元7中的第一个槽孔71的开槽角α1=18

°

,后续三个槽孔的开槽角依次为:α2=21

°

,α3=25

°

,α4=30

°

,四个开槽角依次增大;四个槽孔71之间的中心距离分别为l1=p/12、l2=p/15、l3=p/12,l4=4p/15。

26.槽孔71的设计原理如下:

27.信号在漏泄同轴电缆中传输,当其电流经过漏泄同轴电缆外导体上所开的槽孔时,电缆内传输的一部分电磁能量发送至外界环境,在漏泄同轴电缆周围形成柱状的均匀磁场,完成漏缆与外部环境的无线信号交互。在这个过程中,在漏缆外导体上开孔,主要是为了切断流过电缆外导体上的部分电流,从而产生向外辐射的激励。

28.冲孔节距p的设计:漏泄同轴电缆的使用频段范围可根据公式算出其中,c为光速,p为槽孔节距,εr为介电常数;假设p=248.4mm,εr=1.28,计算可得f1=566.6mhz。

29.槽孔单元7内槽孔数量m的设计:为了实现频带的扩展,通常采用在基本单元内,增加槽孔71数量从达到扩频的目的。扩频的范围=2mf1(m为槽孔数量);本实用新型中的基本单元槽孔内由4条槽孔,理论计算可得最终的使用频带为:566.6~4532mhz。

30.槽孔单元7内槽孔71之间的距离l设计:为了抑制高次谐波,调整新旧缝隙之间的距离,从而达到抑制高次谐波的目的。槽孔71之间距离理论上可根据该公式计算而得:其中,m为槽孔单元7内槽孔数,p为冲孔节距,zm=lm(lm为基本单元内第m个槽孔与周期内中心点之间的距离),α0为一个常数,m为第m个槽孔,-j为复数,n为波的模数、为整数。

31.槽孔71的角度和长度设计:当漏缆处在辐射模式状态时,漏缆的辐射衰减和耦合损耗关系为:其中,αr为辐射衰减,λ为波长,r为电缆与天线的距离,从该公式可以看出,随着辐射衰减的增加漏缆的耦合损耗会逐渐减小,也就是漏缆内的电磁能量从槽孔朝外辐射能量增加,电缆接收的能量随着增加,该频段具有更小的耦合损耗。

32.槽孔71的辐射能量公式为:e

∝

log(l2sin 2δ),其中,l为槽孔长度,δ为辐射角。从该公式可以看出,槽孔71辐射能量与槽孔71长度和角度成正比。通过控制槽孔71的长度和角度在合适范围,使该槽孔具有较理想的辐射能量。

33.辐射型漏缆的主要性能参数为:使用频段、驻波比、耦合损耗、衰减。该实用新型主要通过对槽孔的节距p进行合理设计,使漏泄同轴电缆专为700mhz~3700mhz使用频段设计,通过对相邻槽孔的间距进行合理设计,抑制-2、-3、-4

……‑

n次的高次模,该漏缆具有较宽的使用频段,从而满足多系统合用一根缆的系统扩容问题,满足移动、电信、联通5g系统使用需求。通过对槽孔71的长度、角度进行合理设计,使该槽孔71具有较理想的辐射能量及较低的衰减性能。

34.内护套层4为氧指数达到35的低烟无卤阻燃聚烯烃材料,内护套层4厚度控制在

1.2mm以上。

35.绕包层5为低烟无卤高阻燃玻璃布包带,绕包在内护套4外表面,低烟无卤高阻燃玻璃布包带厚度为0.8mm,绕包的搭盖率为35%。当电缆处于燃烧时,高阻燃无机纤维带分解成金属氧化物并析出结晶水,金属氧化物分解后对烟气有一定的吸附作用,析出的结晶水具有较好的降热效果,提高电缆的阻燃性能。

36.外护套层6为环保型防鼠低烟无卤阻燃护套料,氧指数达到35,外护套层6的厚度控制在1.95mm以上。

37.上述阻燃防鼠的全频段漏泄同轴电缆的制作方法,具体包括如下步骤:

38.s1、原材料检测:分别检测用于制作内导体1的铜带以及用于制作外层导体3的铜带;

39.s2、内导体1制作:将s1检测合格的内导体铜带经过第一放带架放带,对内导体铜带进行表面清洁;将清洁后的内导体铜带进行精切,使内导体铜带宽度一致;精切后的内导体铜带进行成型处理,成型后的内导体铜带形成管缝向上且紧密相连圆整管状,然后经过焊接形成封闭的光滑的铜管状内导体1,将铜管状的内导体1进行校圆,校圆后对内导体1的外表面进行轧纹,内导体1的外表面轧成有螺旋形凹槽的螺旋型皱纹内导体;

40.s3、绝缘层2制作:所述绝缘层2是由内皮层、发泡层、外皮层三层结构组成;绝缘层2的制作方法具体包括如下步骤:

41.s31、内皮层采用低密度聚乙烯经挤塑机挤包而成,将s2制成的内导体1经过第二放线架放出,对内导体1进行校直,校直后的内导体1进行拉拔和清洗处理;内皮层采用低密度聚乙烯进行加热,经挤出机将内皮层均匀挤压包覆在拉拔和清洗后的内导体1的外表面上,包覆完成后,对挤包有内皮层的内导体1进行冷却处理;经冷却后的带内皮层的内导体1外包覆有内皮层;

42.s32、发泡层是由聚乙烯、成核剂和气体物理发泡形成的绝缘层,聚乙烯包括高密度聚乙烯和低密度聚乙烯,将高密度聚乙烯、低密度聚乙烯和成核剂称重,并加热至熔融状态形成熔融绝缘体,将气体注入熔融绝缘体中,并混炼混合形成过饱和的气料混合物,气料混合物挤压包覆在内皮层表面上形成发泡层;

43.s33、外皮层采用聚乙烯经挤塑机挤包而成,聚乙烯进行温度加热,加热后的聚乙烯挤压包覆到发泡层上形成外皮层,随后经过风冷再经过水冷进行梯度冷却,确保成型后的绝缘层进行结晶,最后吹干;

44.s4、外层导体3制作:外层导体3的制作方法具体包括如下步骤:

45.s41、将s1检测合格的用于制作外层导体3的光滑铜带经三放带架放带后,然后经过带有冲孔模具的冲压设备冲压,得到符合生产要求的槽孔71,冲压完成后的铜带经收线架收起,成卷;所述光滑铜带的厚度为0.08~0.35mm;

46.s42、冲压有槽孔71的铜带经第四放线架放出后经过轧纹设备轧制成厚度为0.25~0.50mm且截面为锯齿状的铜带;

47.s43、纹后的铜带与绝缘层2同时经纵包设备进行预成型,预成型后的铜带包覆在绝缘层2外面,形成圆形外观;此时铜带与绝缘层2之间存在空隙;

48.s44、将预成型的外层导体3通过33.60~34.0mm的定径模拉拔,将绝缘层2与轧纹后的铜带紧密贴合,从而将纵包后的外层导体3外径控制在32.80~33.40mm;

49.s5、挤包内护套层4:所述内护套层4材料采用低烟无卤阻燃聚烯烃,将低烟无卤阻燃聚烯烃进行烘干、熔融,熔融后的低烟无卤阻燃聚烯烃护套料挤压包覆在s4制得的外层导体3的外表面上,内护套层4挤压包覆在外层导体3外表面时还进行抽真空处理,内护套层4与外层导体3的外表面紧密接触后完成内护套层4的制作,随后经过温度为35℃的热水槽进行冷却,再经过常温水温的冷水槽冷却,经收线架收起,成盘;

50.s6、绕包层5制作:所述绕包层5材料采用低烟无卤高阻燃玻璃布包带,低烟无卤高阻燃玻璃布包带厚度为0.8mm,挤包后的内护套层4通过绕包头上装有低烟无卤高阻燃玻璃布包带的绕包设备,绕包头转动方向为右向,调整绕包头张力参数15~35n,绕包头的角度35~85

°

,使低烟无卤高阻燃玻璃布包带紧密包覆在所述内护套层4的外表面上,绕包后的低烟无卤高阻燃玻璃布包带之间的搭盖率为35~50%;

51.s7、挤包外护套层6:所述外护套层6材料采用环保型防鼠低烟无卤阻燃护套料,将低烟无卤阻燃聚烯烃进行烘干、熔融,熔融后的低烟无卤阻燃聚烯烃护套料挤压包覆在s6制得的绕包层5的外表面上,完成外护套层6的制作,随后经过温度为35℃的热水槽进行冷却,再经过常温水温的冷水槽冷却,制成所述阻燃防鼠的全频段漏泄同轴电缆。

52.其中,s32中高密度聚乙烯、低密度聚乙烯和成核剂的重量百分比分别为68~78wt%、10~30wt%和1~2wt%;气体为纯度达99.99%的n2、co2、c4f8或者n2和co2两者混合气体。

53.以上说明书中描述的只是本实用新型的具体实施方式,各种举例说明不对本实用新型的实质内容构成限制,所属技术领域的普通技术人员在阅读了说明书后可以对以前所述的具体实施方式做修改或变形,而不背离实用新型的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1