一种电池模组的制作方法

1.本实用新型涉及锂电池技术领域,尤其涉及一种电池模组。

背景技术:

2.电池模组一般是指电芯经串联或者并联的方式组合,再加以固定装置后能够提供电能的组合件,是组成动力电池包的次级结构之一。为了保护电芯,现有技术中的电池模组结构一般结构较为紧凑,对电芯的夹持固定效果比较强,例如公开号为cn113036287a的发明专利申请公开的软包电池模组。

3.然而在使用过程中,电芯容易出现膨胀的情况,此时如果外围的固定装置夹持效果比较好,强度较高,则会影响电芯应力的释放,导致电芯内部膨胀力过大,影响电池寿命,甚至导致电芯存在爆燃风险。而如果外侧的固定装置强度不够,则会跟随电芯发生变形,而电池模组的安全空间一般较为紧凑,整个模组结构发生变形到影响电池模组的拆装,有时会对相邻的其他电池模组造成影响,具有一定的安全风险。

技术实现要素:

4.本实用新型所要解决的技术问题在于提供一种能够保持外部结构基本不变并允许电芯膨胀变形的电池模组结构。

5.本实用新型是通过以下技术方案解决上述技术问题的:一种电池模组,包括堆叠电芯、沿厚度方向与堆叠电芯配合的盖板和底板、设置于堆叠电芯两个端面的端板和设置于堆叠电芯两个侧面的侧板;所述侧板具有空腔,所述端板表面设置有电极安装窗口。

6.本实用新型通过底板、盖板、端板和侧板围合成封闭结构对堆叠电芯进行封装,使用具有空腔的侧板,在电芯膨胀时,侧板能够适应性的变形使电芯释放应力,并且不会影响整个电池模组的体积,降低膨胀力对电芯使用寿命的影响。

7.优选的,所述侧板的空腔内设置有栅板,所述栅板沿侧板的厚度方向连接侧板的两个内表面,栅板将空腔分隔成多个型腔。

8.优选的,所述栅板为弧形或v型结构。

9.优选的,所述侧板外表面还设置有与侧板垂直的安装板,所述安装板上设置有安装孔,所述安装板内部设置有加强筋。

10.优选的,所述端板边缘具有朝向堆叠电芯的翻边,所述堆叠电芯的端部能够插入到翻边内。

11.优选的,所述端板的上下翻边内侧还设置有楔形凸台,所述凸台能够插入到盖板与堆叠电芯之间和底板与堆叠电芯之间。

12.优选的,所述盖板和底板的两侧分别朝向电芯设置侧翻边,所述侧板的上下两端分别与侧翻边适应性配合。

13.优选的,所述侧翻边呈弧形过渡,所述侧板的上下两端分别相对外表面沉降形成弧形边缘,所述侧翻边与侧板端部的弧形边缘配合。

14.优选的,所述底板与堆叠电芯黏贴固定,两边侧板与底板焊接固定,盖板与两侧板焊接连接,端板覆盖堆叠电芯的两端并分别与盖板、底板和两个侧板焊接固定。

15.本实用新型提供的电池模组的优点在于:通过底板、盖板、端板和侧板围合成封闭结构对堆叠电芯进行封装,使用具有空腔的侧板,在电芯膨胀时,侧板能够适应性的变形使电芯释放应力,并且不会影响整个电池模组的体积,降低膨胀力对电芯使用寿命的影响。在侧板的空腔内设置弧形或v型栅板,既能提高空腔的强度,又能方便栅板发生变形,在安装板上设置加强筋改善固定时螺栓的受力状态,提高强度;端板通过翻边与堆叠电芯配合,通过凸台进行安装定位;底板和盖板通过侧翻边与侧板配合,方便进行安装焊接,并降低焊缝位置的受力。

附图说明

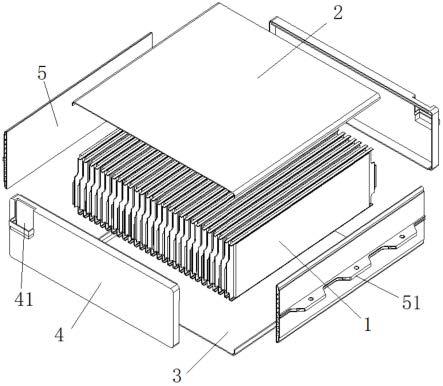

16.图1为本实用新型的实施例提供的电池模组的结构示意图;

17.图2为本实用新型的实施例提供的电池模组的侧板结构示意图;

18.图3为本实用新型的实施例提供的电池模组的弧形栅板结构的侧板示意图;

19.图4为本实用新型的实施例提供的电池模组的v型栅板结构的侧板示意图;

20.图5为本实用新型的实施例提供的电池模组的端板结构示意图;

21.图6为本实用新型的实施例提供的电池模组的示意图;

22.图7为图6中a部分的放大图。

具体实施方式

23.为使本实用新型的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.如图1所示,本实施例提供了一种电池模组,包括堆叠电芯1、沿厚度方向与堆叠电芯1配合的盖板2和底板3、设置于堆叠电芯1两个端面的端板4和设置于堆叠电芯1两个侧面的侧板5;结合图2,所述侧板5具有空腔,所述端板4的表面设置有电极安装窗口41。

25.本实施例通过底板3、盖板2、端板4和侧板5围合成封闭结构对堆叠电芯1进行封装,使用具有空腔的侧板5,在电芯膨胀时,侧板5能够适应性的变形使电芯释放应力,并且不会影响整个电池模组的体积,降低膨胀力对电芯使用寿命的影响。

26.结合图1和图2,所述侧板5外表面还设置有与侧板5垂直的安装板51,所述安装板51上设置有安装孔52,所述安装板51同样具有空腔,在安装板51内部设置有加强筋53以改善电池模组安装时螺栓周边部位的受力状态。

27.本实施例中所述安装板51包括多个间隔设置的梯形段54,每个所述梯形段54上设置有一个所述的安装孔52,相邻梯形段54之间的间隔同样呈梯形结构。在将电池模组安装在箱体内时,如果箱体空间受限,可通过梯形段54相互避让以放置多个电池模组,提高空间利用率。

28.参考图3,所述侧板5的空腔内具有栅板55,所述栅板55,沿侧板5的厚度方向连接

侧板的两个内表面,栅板55将空腔分隔成多个型腔,所述栅板55设置为弧形,以方便在受压时变形释放应力。参考图4,所述栅板55还可以设置为v型结构。

29.所述端板4通过铸造一体成型,其电极安装窗口41用于与电池模组的正负极铜排配合将电极引出固定,在具体设置是根据电池模组的电极位置和结构设置电极安装窗口41的位置和结构,本实施例中正负电极分处于电池模组两个端面上,因此两个端板4上分别设置有一个电极安装窗口41。

30.参考图5,所述端板4朝向堆叠电芯1的一侧还设置有一圈翻边42,所述堆叠电芯1的端部能够插入到翻边42内。所述端板4的上下翻边42的内侧还设置有楔形凸台43,所述凸台43能够插入到盖板2与堆叠电芯1之间和底板3与堆叠电芯1之间,从而方便端板4的定位,在焊接时用于定位。

31.参考图6,所述盖板2和底板3的结构相同,其两侧分别设置有朝向堆叠电芯1的侧翻边6,所述侧板5的上下两端分别与侧翻边6适应性配合。

32.具体的,参考图6和图7,所述侧翻边6呈弧形过渡,所述侧板5的上下两端分别相对外表面沉降形成弧形边缘,所述侧翻边6与侧板5端部的弧形边缘配合固定两侧的侧板5;方便封装固定,同时能够减少侧板5与侧翻边6焊接固定后的焊缝受力,提高结合强度。

33.在装配时,堆叠电芯1可通过双面胶等方式拼接固定多个电芯形成,然后在堆叠电芯1的下方通过胶粘固定底板3,两个侧板5分别与堆叠电芯1的侧面贴合并固定在底板3的侧翻边6的内侧,将侧板5与底板3焊接固定,然后将盖板2卡合在堆叠电芯1的上方,并将两侧的侧翻边6与两个侧板5配合后进行焊接固定;将两个端板4分别卡合在堆叠电芯1的两端,使凸台43插入到底板2和盖板1内侧,将堆叠电芯1的电极引出固定,然后对端板4的边缘分别进行焊接固定,端板4和侧板5可根据需要分别将其与堆叠电芯1的端面和侧面焊接固定在一起。

34.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1