一种具有外屏蔽结构的多节瓷壳型真空灭弧室的制作方法

1.本实用新型属于中高压真空开关领域,具体涉及一种具有外屏蔽结构的多节瓷壳型真空灭弧室。

背景技术:

2.sf6气体由于其优异的绝缘和灭弧性能,在电力系统中得到广泛的应用,但同时其作为高度稳定的强温室效应气体(其gwp值为23500、大气寿命3200年),给人类的长期生存环境带来严重影响。限制或减少电力系统设备中sf6气体的使用及排放势在必行。而真空灭弧室具有高绝缘性能和环境友好等特点,在中压领域(12~40.5kv)得到了广泛应用,被视为替代sf6气体开关在高压输电领域应用的重要选择之一。

3.一般情况下,真空灭弧室在使用时需置于充有一定气压气体的密闭气室内。当前真空灭弧室的应用范围正在不断地向高电压等级和小型化方向发展,这要求真空灭弧室具备更高的绝缘参数和更优的绝缘性能。高电压和小型化(如果没有高电压的要求,则真空灭弧室通常是一节瓷壳或玻璃壳体,便不存在多级内屏蔽的这种结构状态;如果没有小型化的要求,则多级内屏蔽可放置在瓷壳内部,不存在内屏蔽根部将瓷壳分节的情况,所以此处提出高电压和小型化的要求。)的真空灭弧室通常设置有多节瓷壳,并在瓷壳之间焊接有内屏蔽罩,以均衡真空灭弧室内部电场。试验研究表明,同一多节瓷壳真空灭弧室放置在内充绝缘气体的金属外壳中,相比放置在大气中或者内充绝缘气体的瓷质等绝缘材料外壳中,在灭弧室电极间施加相同的工频或雷电冲击电压,更容易发生瓷壳外和瓷壳内击穿。通过仿真计算分析了电场劣化原因并提出优化方法。金属外壳中真空灭弧室外部通常为气体绝缘介质,在气体、金属和陶瓷三相交界处的电场没有很好的分布,再者由于内屏蔽罩根部与两节瓷壳之间焊接后形成的凹槽结构导致楔形气隙的存在,会加剧凹槽部分的电场聚集,严重时会导致真空灭弧室绝缘被破坏,开关失效。随着真空灭弧室向高电压等级应用和小型化方向发展,要求真空灭弧室不仅具备良好的内部绝缘性能,也要求真空灭弧室具备更优的外部绝缘性能。

4.在多重内屏蔽罩及多节瓷结构的真空灭弧室多节瓷壳之间加增向外部突出的屏蔽结构,以均衡金属、陶瓷和气体三相界面处的电场分布,提高真空灭弧室整体绝缘性能。

5.当前,真空灭弧室的应用范围正在不断地向高电压等级和小型化方向发展,这要求真空灭弧室具备更高的绝缘参数和更优的绝缘性能。高电压等级的真空灭弧室通常设置有多节瓷壳,并在瓷壳之间焊接有内屏蔽罩,以均衡真空灭弧室内部电场,真空灭弧室内绝缘性能通常很好。但是真空灭弧室外部通常为空气或其他绝缘介质,在空气(或其他绝缘介质)、金属和陶瓷三相交界处的电场没有很好的分布,再者由于内屏蔽罩根部与两节瓷壳之间焊接后形成的凹槽结构导致楔形气隙的存在,会加剧凹槽部分的电场聚集,严重时会导致真空灭弧室外绝缘被破坏,开关失效。随着真空灭弧室向高电压等级应用和小型化方向发展,要求真空灭弧室不仅具备良好的内部绝缘性能,也要求真空灭弧室具备更优的外部绝缘性能。

技术实现要素:

6.本实用新型的目的在于针对现有真空灭弧室绝缘性能不足的问题,提供了一种具有外屏蔽结构的多节瓷壳型真空灭弧室。

7.本实用新型采用如下技术方案来实现的:

8.一种具有外屏蔽结构的多节瓷壳型真空灭弧室,包括真空灭弧室本体和外屏蔽结构;

9.真空灭弧室本体内部设置有旋转轴对称结构的内屏蔽罩,内屏蔽罩的根部将旋转轴对称结构的瓷壳分割成三节及以上互不接触的部分,沿内屏蔽罩的根部向远离中心轴线o,并向周向突出的外屏蔽结构,该外屏蔽结构的根部与内屏蔽罩的根部固定连接。

10.本实用新型进一步的改进在于,外屏蔽结构为金属材质或者绝缘材质。

11.本实用新型进一步的改进在于,当外屏蔽结构为金属材质时,该外屏蔽结构与内屏蔽结构在与瓷壳焊接前为整体结构。

12.本实用新型进一步的改进在于,外屏蔽结构的根部能够完全填充相邻多节瓷壳与内屏蔽罩形成的间隙,且外屏蔽结构的端部高于瓷壳外表面。

13.本实用新型进一步的改进在于,外屏蔽结构高于瓷壳表面的端部沿中心轴线o方向延伸,覆盖于瓷壳表面,且外屏蔽结构在瓷壳外表面之间不连续。

14.本实用新型进一步的改进在于,外屏蔽结构高于瓷壳表面的端部沿中心轴线o方向延伸,不覆盖于瓷壳表面。

15.本实用新型进一步的改进在于,外屏蔽结构的端部沿中心轴线o方向延伸的部分与瓷壳外表面之间的距离≥1mm。

16.本实用新型进一步的改进在于,外屏蔽结构的表面光滑且至少一处边角处倒圆。

17.本实用新型至少具有如下有益的技术效果:

18.本实用新型提供的一种具有外屏蔽结构的多节瓷壳型真空灭弧室,在没有显著增加真空灭弧室直径的情况下,通过在瓷壳与瓷壳间焊接内屏蔽罩的位置加装屏蔽结构,来达到均衡多重内屏蔽罩多节瓷壳结构的真空灭弧室外部电场的作用,从而减小三相交界点上的电场集中问题,进而优化多重内屏蔽罩多节瓷壳结构的真空灭弧室外部绝缘性能,延长真空灭弧室使用寿命。

19.因此,本实用新型结构简单,并且能够达到预期的技术效果。

附图说明

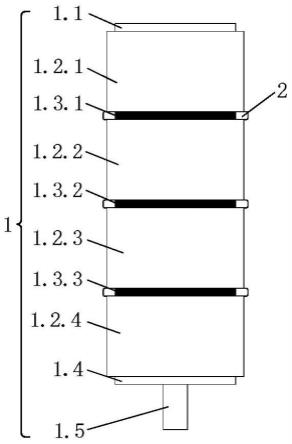

20.图1为本实用新型一种具有外屏蔽结构的多节瓷壳型真空灭弧室的结构示意图。

21.图2为本实用新型第一种屏蔽结构的结构示意图。

22.图3为本实用新型第二种屏蔽结构的结构示意图。

23.图4为本实用新型第三种屏蔽结构的结构示意图。

24.图5为现有外屏蔽结构真空灭弧室具有的楔形气隙示意图。

25.附图标记说明:

26.1、真空灭弧室本体,1.1、静端盖板,1.2、瓷壳,1.2.1~1.2.4、第一节瓷壳至第四节瓷壳,1.10、沿内屏蔽罩的根部,1.3.1~1.3.3、第一内屏蔽罩根部至第三内屏蔽罩根部,1.4、动端盖板,1.5、动导电杆;

27.2、外屏蔽结构,2.10、外屏蔽结构的根部。

具体实施方式

28.以下结合附图对本实用新型做出进一步的说明。

29.本实用新型在对布置在金属外壳中真空灭弧室所形成的断路器进行了绝缘试验,试验后发现,真空灭弧室瓷壳表面有沿面放电的情况,后对该断路器进行了较为细致的仿真,仿真发现瓷壳之间、内屏蔽根部外露处存在较大的电场集中,于是由于项目需要,对真空灭弧室行进了增加外部屏蔽的设计。而后,对该设计效果进行了仿真,发现电场最大值由25kv/mm下降至9kv/mm左右的情况,说明该优化设计具有明显的均匀电场强度的效果。

30.如图1所示,本实用新型提供的一种具有外屏蔽结构的多节瓷壳型真空灭弧室,包括真空灭弧室本体1和屏蔽结构2;真空灭弧室本体1具有多节瓷壳,相邻两节瓷壳之间设置有内屏蔽罩,每个内屏蔽罩根部的周向上均设置有向瓷壳外部突出的屏蔽结构2。真空灭弧室本体1内部设置有旋转轴对称结构的内屏蔽罩1.3,内屏蔽罩的根部1.10将旋转轴对称结构的瓷壳1.2分割成三节及以上互不接触的部分,沿内屏蔽罩的根部1.10向远离中心轴线o,并向周向突出的外屏蔽结构2,该外屏蔽结构的根部2.10与内屏蔽罩的根部1.10固定连接。

31.其中,真空灭弧室本体1的多节瓷壳的一端设置有静端盖板1.1,另一端设置有动端盖板1.4,动端盖板1.4的中心处连接有动导电杆1.5。本实用新型中多节瓷壳包括第一节瓷壳1.2.1至第四节瓷壳1.2.4,对应的具有第一内屏蔽罩根部1.3.1至第三内屏蔽罩根部1.3.3。

32.在真空灭弧室进入真空炉中进行焊接之前,可将在瓷壳之间加装的外屏蔽与内屏蔽先进行一体焊接,之后再在真空炉中进行整体焊接,外屏蔽可为金属材质,其结构形式可如但不限于图2中所示

33.本实用新型称外屏蔽与内屏蔽衔接处为外屏蔽根部。外屏蔽外轮廓有一部分呈弧形,包含一段或多段半径不等的圆弧和直线段,距离瓷壳或玻璃壳体较远的圆弧半径最大,外屏蔽头部不低于瓷壳外表面。若为金属外屏蔽,则外屏蔽头部与瓷壳表面之间的距离≥1mm,否则会形成新的小气隙,再次造成电场集中。

34.如图3所示,可在真空灭弧室焊接完成形成成品之后,在瓷壳与瓷壳之间的焊接处填充绝缘材料,将所存在的尖角与楔形气隙包覆住,从而起到均衡电场的作用,绝缘材料可为但不限于绝缘胶体。

35.外屏蔽根部需将瓷壳之间形成的间隙完全填充,外屏蔽头部截面有一部分呈弧形,外屏蔽头部不低于瓷壳外表面。若为绝缘屏蔽结构,则该屏蔽头部需将瓷壳外面与底面所形成的棱边包覆起来。

36.如图4所示,可在真空灭弧室焊接完成形成成品之后,在瓷壳与瓷壳之间的焊接处选用合适的弹簧部分嵌入焊接处形成的凹槽中,并在凹槽中填入导电胶体,将所选弹簧与真空灭弧室粘接在一起,并且弹簧的外露部分需不低于瓷壳表面,从而起到均衡电场的作用。

37.不同形式的外屏蔽可单独应用,也可以联合应用,视加工成本和效果要求而定。

38.此外,再说明一下楔形气隙。微观上看瓷壳-内屏蔽罩-瓷壳焊接在一起所形成的

凹槽,如图5所示,其中a处所示的则为楔形气隙,本实用新型中所列方案可将存在的小楔形气隙填平消除,有益于均衡电场,从而达到想要的实施效果。

39.综上,本实用新型构思的关键创新点在于:本实用新型在没有显著增加真空灭弧室直径的情况下,通过在瓷壳与瓷壳间焊接内屏蔽罩的位置加装绝缘或金属材质的屏蔽结构,来达到均衡多重内屏蔽罩多节瓷壳结构的真空灭弧室外部电场的作用,从而减小三相交界点上的电场集中问题,进而优化多重内屏蔽罩多节瓷壳结构的真空灭弧室外部绝缘性能,延长真空灭弧室使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1