一种基于低温非金欧姆接触工艺的p-GaN器件的制作方法

一种基于低温非金欧姆接触工艺的p-gan器件

技术领域

1.本实用新型专利涉及宽禁带半导体技术领域,尤其涉及一种基于低温非金欧姆接触工艺的p-gan器件。

背景技术:

2.gan因具有高临界击穿电场、高电子饱和漂移速度、耐高温、抗辐射等优异的物理、化学性质,继半导体照明应用之后日益成为功率、射频、传感等领域的研究和应用热点。较大的禁带宽度使得氮化镓器件可以在辐射环境下正常工作而不至于失效;高击穿电压保证了器件能够提供更高的输出功率;极高的电子饱和漂移速率使得氮化镓材料器件可以同时兼顾高频与高功率。同时,gan材料的jfom品质因数远高于其他半导体材料,从理论上讲,工作在相同的频率下,氮化镓材料可以输出更大功率;在输出功率相同的情况下,gan能够在更高频率下工作。

3.目前gan器件欧姆接触金属多采用ti/al/ni/au或ti/al/ti/au等含au的合金材料,且退火温度高达850℃以上,不仅材料成本和热预算过高,且工艺过程中易造成金污染;因此,低温且非金欧姆接触对gan器件制造至关重要。本实用新型中公开了一种基于低温非金欧姆接触工艺的p-gan器件制造方法,该方法可有效降低工艺成本、避免金污染。

技术实现要素:

4.本实用新型所要解决的技术问题是:提供一种可有效降低工艺成本、避免金污染基于低温非金欧姆接触工艺的p-gan器件。

5.为解决上述技术问题,本实用新型所采用的技术方案为:一种基于低温非金欧姆接触工艺的p-gan器件,所述的p-gan器件包括自下而上堆叠设置的衬底、gan缓冲层、沟道层、algan势垒层、p-gan层;其特征在于:在经刻蚀处理的p-gan层的上表面沉积设置有第一钝化层;在源漏区域的gan部分刻蚀出的凹槽内分别对称设置有源极和漏极欧姆接触;

6.所述的p-gan器件边缘经刻蚀设置有mesa隔离,所述的mesa隔离的刻蚀深度进入沟道层150-300nm;所述的mesa隔离、第一钝化层及源极和漏极欧姆接触上沉积设置有第二钝化层;

7.在经刻蚀处理的p-gan层的上表面抵触沉积设置有栅极金属;

8.在刻蚀的源漏区域的第二钝化层内沉积设置有厚金属,所述的厚金属分别与所述的源极和漏极欧姆接触、栅极金属的上表面相互抵触。

9.所述的第一钝化层的钝化层材料包括sio2、sin、aln、al2o3中的一种或任意几种形成的叠层;所述的源极和漏极欧姆接触的金属包括ti、al、ni、tin或w。

10.所述的第二钝化层的钝化层材料包括sio2、sin、aln、al2o3中的一种或任意几种形成的叠层。

11.所述的栅极金属包括ni、al、tin中的一种或任意几种形成的合金或任意几种形成的叠层。

12.所述的厚金属,其材料包括ti、al、ni、tin、ag中的一种或任意几种形成的合金或任意几种形成的叠层。

13.所述的厚金属表面设置有第三钝化层;所述的第三钝化层,钝化层材料包括sio2、sin、aln、al2o3中的一种或任意几种形成的叠层。

14.所述的衬底为si或蓝宝石;所述的gan缓冲层,其中掺杂c或fe。

15.所述的一种基于低温非金欧姆接触工艺的p-gan器件制造方法,其制备步骤包括:

16.s1)p-gan刻蚀

17.利用光刻对p-gan进行图形化并刻蚀(刻蚀气氛包括但不限于bcl3和/或cl2;刻蚀方法包括但不限于电感耦合等离子刻蚀icp、反应离子刻蚀rie、原子层刻蚀ale或离子束刻蚀ibe);

18.s2)源极和漏极的低温非金欧姆接触制备

19.沉积第一钝化层(钝化层材料包括但不限于sio2、sin、aln、al2o3中的一种或任意几种形成的叠层),随后对第一钝化层进行刻蚀(刻蚀气氛包括但不限于cf4、sf6、chcl3、ar中的一种或任意几种形成的混合气;刻蚀方法包括但不限于电感耦合等离子刻蚀icp、反应离子刻蚀rie、原子层刻蚀ale或离子束刻蚀ibe),再对源漏区域的gan进行部分刻蚀(刻蚀气氛包括但不限于bcl3和/或cl2;刻蚀方法包括但不限于电感耦合等离子刻蚀icp、反应离子刻蚀rie、原子层刻蚀ale或离子束刻蚀ibe),将源极和漏极欧姆接触金属(欧姆接触金属包括但不限于ti、al、ni、tin或w,且在400-800℃的温度下进行退火以形成欧姆接触)制备在刻蚀出的凹槽内;欧姆金属采用电子束蒸发或热蒸发或溅射的方式沉积在器件表面,并利用lift-off技术将多余的金属从器件上剥离出去;

20.s3)mesa隔离和第二钝化层制备

21.刻蚀mesa隔离,所述的mesa隔离的刻蚀深度要求进入沟道层150-300nm(刻蚀气氛包括但不限于cf4、sf6、chcl3、ar中的一种或任意几种形成的混合气;刻蚀方法包括但不限于电感耦合等离子刻蚀icp、反应离子刻蚀rie、原子层刻蚀ale或离子束刻蚀ibe);在第一钝化层及欧姆接触上进行第二钝化层(钝化层材料包括但不限于sio2、sin、aln、al2o3中的一种或任意几种形成的叠层)的沉积;

22.s4)第一钝化层、2刻蚀和栅极金属制备

23.对p-gan上方的第一钝化层、2进行刻蚀(刻蚀气氛包括但不限于cf4、sf6、chcl3、ar中的一种或任意几种形成的混合气;刻蚀方法包括但不限于电感耦合等离子刻蚀icp、反应离子刻蚀rie、原子层刻蚀ale或离子束刻蚀ibe);随后用电子束蒸发或热蒸发或溅射的方式沉积栅极金属(栅极金属包括但不限于ni、al、tin中的一种或任意几种形成的合金或任意几种形成的叠层),同样将多余的栅极金属采用lift-off的方式从器件上剥离;

24.s5)加厚源漏栅极金属

25.刻蚀源漏区域的第二钝化层(刻蚀气氛包括但不限于bcl3和/或cl2;刻蚀方法包括但不限于电感耦合等离子刻蚀icp、反应离子刻蚀rie、原子层刻蚀ale或离子束刻蚀ibe);采用电子束蒸发或热蒸发或溅射的方式沉积加厚所需要的金属(金属材料包括并不限于ti、al、ni、tin、ag中的一种或任意几种形成的合金或任意几种形成的叠层),同样通过lift-off的方式将多余的金属从器件上剥离掉;

26.s6)器件保护层制备及测试连线

27.加厚电极后制备第三钝化层(钝化层材料包括但不限于sio2、sin、aln、al2o3中的一种或任意几种形成的叠层)覆盖在电极金属上,以保护电极金属不被氧化并避免短路以提高器件的可靠性;随后将需要制版连线部位上的钝化层刻蚀(刻蚀气氛包括但不限于bcl3和/或cl2;刻蚀方法包括但不限于电感耦合等离子刻蚀icp、反应离子刻蚀rie、原子层刻蚀ale或离子束刻蚀ibe),漏出加厚金属,并制备连线。

28.所述的沟道层为gan和algan由于极化效应在gan和algan界面处产生二维电子气(2deg),一般只在衬底材料表述中会画出,在器件制备示意图中不特意画出。

29.本实用新型技术效果:基于低温非金欧姆接触工艺的p-gan器件,可有效降低工艺成本、避免金污染。

附图说明

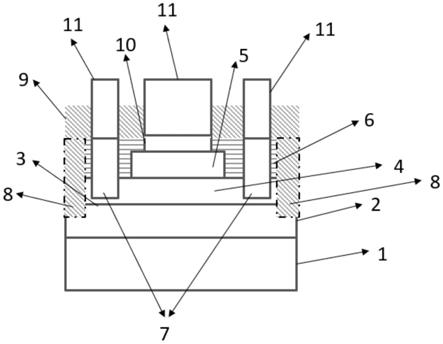

30.图1是基于低温非金欧姆接触工艺的p-gan器件结构示意图;

31.图中,1、衬底(si、蓝宝石),2、gan缓冲层,3、沟道层,4、algan势垒层,5、p-gan层,6、第一钝化层,7、源极和漏极欧姆接触,8、mesa隔离,9、第二钝化层,10、栅极金属,11、厚金属。

具体实施方式

32.下面结合实施例,对本实用新型技术方案进行进一步描述:

33.实施例

34.一种基于低温非金欧姆接触工艺的p-gan器件,所述的p-gan器件包括自下而上堆叠设置的衬底1、gan缓冲层2、沟道层3、algan势垒层4、p-gan层5;在经刻蚀处理的p-gan层5的上表面沉积设置有第一钝化层6;在源漏区域的gan部分刻蚀出的凹槽内分别对称设置有源极和漏极欧姆接触7;

35.所述的p-gan器件边缘经刻蚀设置有mesa隔离8,所述的mesa隔离8的刻蚀深度进入沟道层3的深度150-300nm;所述的mesa隔离8、第一钝化层6及源极和漏极欧姆接触7上沉积设置有第二钝化层9;

36.在经刻蚀处理的p-gan层5的上表面抵触沉积设置有栅极金属10;

37.在刻蚀的源漏区域的第二钝化层9内沉积设置有厚金属11,所述的厚金属分别与所述的源极和漏极欧姆接触7、栅极金属10的上表面相互抵触。

38.所述的基于低温非金欧姆接触工艺的p-gan器件制造方法,其制备步骤包括:

39.s1)p-gan刻蚀

40.利用光刻对p-gan进行图形化并刻蚀(刻蚀气氛为bcl3;刻蚀方法为电感耦合等离子刻蚀icp);

41.s2)源极和漏极的低温非金欧姆接触制备

42.沉积第一钝化层(钝化层材料为sin),随后对第一钝化层进行刻蚀(刻蚀气氛为cf4;刻蚀方法为反应离子刻蚀rie),再对源漏区域的gan进行部分刻蚀(刻蚀气氛为cl2;刻蚀方法为原子层刻蚀ale),将源极和漏极欧姆接触金属(欧姆接触金属为ti/tin,且在400-800℃的温度下进行退火以形成欧姆接触)制备在刻蚀出的凹槽内;欧姆金属采用电子束蒸发或热蒸发或溅射的方式沉积在器件表面,并利用lift-off技术将多余的金属从器件上剥

离出去;

43.s3)mesa隔离和第二钝化层制备

44.mesa隔离的刻蚀深度要求进入沟道层150-300nm(刻蚀气氛为ar;刻蚀方法为离子束刻蚀ibe);在第一钝化层及欧姆接触上进行第二钝化层(钝化层材料为aln)的沉积;

45.s4)第一钝化层、2刻蚀和栅极金属制备

46.对p-gan上方的第一钝化层、2进行刻蚀(刻蚀气氛为chcl3;刻蚀方法为原子层刻蚀ale);随后用电子束蒸发或热蒸发或溅射的方式沉积栅极金属(栅极金属为tin同样将多余的栅极金属采用lift-off的方式从器件上剥离;

47.s5)加厚源漏栅极金属

48.刻蚀源漏区域的第二钝化层(刻蚀气氛为bcl3、cl2的混合气;刻蚀方法为电感耦合等离子刻蚀icp);采用电子束蒸发或热蒸发或溅射的方式沉积加厚所需要的金属(金属材料为ag),同样通过lift-off的方式将多余的金属从器件上剥离掉;

49.s6)器件保护层制备及测试连线

50.加厚电极后制备第三钝化层(钝化层材料为al2o3)覆盖在电极金属上,以保护电极金属不被氧化并避免短路以提高器件的可靠性;随后将需要制版连线部位上的钝化层刻蚀(刻蚀气氛为bcl3;刻蚀方法为反应离子刻蚀rie),漏出加厚金属,并制备连线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1