具有防火隔热构造的电池包模组的制作方法

1.本实用新型涉及机车动力源领域,具体涉及一种具有防火隔热构造的电池包模组。

背景技术:

2.现有的技术方案为,电池包模组顶部、侧边分别对应粘贴顶部防火隔热垫和侧边防火隔热垫;现有技术方案缺点:

3.1、顶部防火隔热垫与侧边防火隔热垫作为单独的零件粘贴后存在间隙,无法防止电池模组热失控后高温气体喷射、逸散对相邻模组的烧灼侵蚀,最终导致模组热失控蔓延。

4.2、顶部防火隔热垫与侧边防火隔热垫粘贴后形成间隙,模组热失控后产生的高温气体和导电物质极易通过间隙喷发到相邻模组和导电铜排之间,喷发的高温气体和导电物质极易导致存在压差的零件(相邻模组、模组内部电芯、模组端板、导电铜排、箱体)之间出现拉弧现象,拉弧现象会加剧模组热失控的蔓延。

5.3、未对模组端板面进行防护,模组端板面电芯部分只有一层pc膜防护,热失控时模组喷发的高温气体也会对此处电芯灼烧侵蚀;未防护的模组端板面易与其他零部件产生拉弧现象。

6.因此,为解决以上问题,需要一种具有防火隔热构造的电池包模组,能够消除相邻隔热垫之间的间隙,从根源上消除隔热垫间隙对电池包模组的影响,做到对电池包模组的有效防护,提高安全系数。

技术实现要素:

7.有鉴于此,本实用新型的目的是克服现有技术中的缺陷,提供具有防火隔热构造的电池包模组,能够消除相邻隔热垫之间的间隙,从根源上消除隔热垫间隙对电池包模组的影响,做到对电池包模组的有效防护,提高安全系数。

8.本实用新型的具有防火隔热构造的电池包模组,包括形成模组的电池包本体、防护板和侧封板;所述防护板与电池包本体底部沿横向的第一端部连接,并所述防护板沿电池包本体径向的外沿延伸连接至电池包本体底部沿横向的第二端部;所述电池包本体底部沿横向的第一端部和电池包本体底部沿横向的第二端部位于电池包本体沿横向的两侧,以使得防护板与电池包本体底部形成沿径向封闭的环状腔,所述环状腔上具有连通外界环境的热交换孔。

9.进一步,所述电池包本体沿横向的中部形成向内凹陷的散热槽,所述热交换孔位于散热槽顶部的开设于防护板。

10.进一步,所述热交换孔为多个,多个热交换孔沿纵向间隔开设于防护板。

11.进一步,所述散热槽形成于沿横向位于电池包本体两端的导电铜排之间,所述导电铜排沿纵向的截面呈波浪状。

12.进一步,所述侧封板与电池包轴向端面适形的连接于防护板将环状腔封闭。

13.进一步,所述侧封板上具有将模组安装点暴露的第一让位孔,所述模组安装点用于将模组固定于预设位置。

14.进一步,所述侧封板上具有将极座暴露的第二让位孔,所述极座用于与电元件电连接。

15.进一步,所述侧封板上开设有进线孔。

16.本实用新型的有益效果是:本实用新型公开的一种具有防火隔热构造的电池包模组,在电池包本体的横向截面上,由防护板与电池包本体底部形成径向封闭的环状,且电池包本体的底部安装在冷却系统上,由冷却系统对电池包本体散热,防护板沿横向的两端分别对应与位于电池包本体底部横向两端的第一端部连接和第二端部连接,且防护板具有由第一端部至第二端部的连续面,以使得防护板与电池包本体底部形成沿径向封闭的环状腔,电池包本体即被封闭在环状腔内;且所述环状腔上具有连通外界环境的热交换孔;提高对电池包的散热,所述侧封板为两个,两个所述侧封板对应布置于电池包本体沿轴向的两端,加强环状腔的封闭,同时形成连续结构的防护板将电池包本体的径向封闭,结合将电池包本体轴向封闭的侧封板,能够提高对单个电池包的隔绝,起到防护作用,本技术方案能有效控制电池包级别的热失控扩散,把电池包的热失控控制在单模组失控上,模组与模组间无热扩散热蔓延;能有效的降低模组与其他零部件因失控模组产生的喷发物导致的拉弧现象;能有效的控制失控模组喷发的高温气体对相邻模组的烧灼侵蚀。

附图说明

17.下面结合附图和实施例对本实用新型作进一步描述:

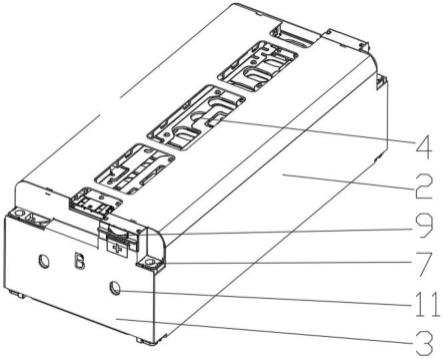

18.图1为本实用新型的结构示意图;

19.图2为本实用新型的装配示意图;

20.图3为本实用新型的俯视结构示意图;

21.图4为本实用新型的仰视结构示意图;

22.图5为本实用新型图3的a-a向结构示意图。

具体实施方式

23.图1为本实用新型的结构示意图,如图所示,所述的横向为电池包本体1的宽度方向,所述的纵向为电池包本体1的长度方向,所述的径向为绕电池包本体1长度方向的周向,在此不再赘述;本实施例中的具有防火隔热构造的电池包模组包括形成模组的电池包本体1、防护板2和侧封板3;所述防护板2与电池包本体1底部沿横向的第一端部连接,并所述防护板2沿电池包本体1径向的外沿延伸连接至电池包本体1底部沿横向的第二端部;所述电池包本体1底部沿横向的第一端部和电池包本体1底部沿横向的第二端部位于电池包本体1沿横向的两侧,以使得防护板2与电池包本体1底部形成沿径向封闭的环状腔,所述环状腔上具有连通外界环境的热交换孔4。如图所示,本方案中电池包本体1的横向截面上,由防护板2与电池包本体1底部形成径向封闭的环状,且电池包本体1的底部安装在冷却系统(图中未示出)上,由冷却系统对电池包本体1散热,防护板2沿横向的两端分别对应与位于电池包本体1底部横向两端的第一端部连接和第二端部连接,且防护板2具有由第一端部至第二端部的连续面,以使得防护板2与电池包本体1底部形成沿径向封闭的环状腔,电池包本体1即

被封闭在环状腔内;且所述环状腔上具有连通外界环境的热交换孔4;提高对电池包的散热,所述侧封板3为两个,两个所述侧封板3对应布置于电池包本体1沿轴向的两端,加强环状腔的封闭,同时形成连续结构的防护板2将电池包本体1的径向封闭,结合将电池包本体1轴向封闭的侧封板3,能够提高对单个电池包的隔绝,起到防护作用,本技术方案能有效控制电池包级别的热失控扩散,把电池包的热失控控制在单模组失控上,模组与模组间无热扩散热蔓延;能有效的降低模组与其他零部件因失控模组产生的喷发物导致的拉弧现象;能有效的控制失控模组喷发的高温气体对相邻模组的烧灼侵蚀。

24.本实施例中,所述电池包本体1沿横向的中部形成向内凹陷的散热槽5,所述热交换孔4位于散热槽5顶部的开设于防护板2。如图所示的,散热槽5位于电池包本体1横向的中部,所述散热槽5用于安装接线柱铜排等原件,由于电池包供电时发热在铜排等电器原件上的聚集,为提高散热效果设置散热槽5,同时结合热交换孔4的布置,进一步提高对电器元件的散热效果,防止过载发生危险,且热交换孔4沿高度方对应位于散热槽5的顶部,使得热交换孔4直接对散热槽5进行散热,提高散热效率,所述的内即为朝向电池包本体1靠近的方向。

25.本实施例中,所述热交换孔4为多个,多个热交换孔4沿纵向间隔开设于防护板2。如图所示的,热交换孔4呈矩形开设于防护板2,热交换孔4的横向尺寸对应散热槽5的横向尺寸,且热交换孔4为沿纵向开设的多个,将散热效率调整至最优状态,提高散热效率的同时,相邻热交换孔4之间还具有设定的分隔距离,在分割距离内防护板2为连续的构造,进一步保证防护板2的结构强度。

26.本实施例中,所述散热槽5形成于沿横向位于电池包本体1两端的导电铜排6之间,所述导电铜排6沿纵向的截面呈波浪状。如图所示的,导电铜排6为沿横向布置在电池包本体1横向两侧的两组,导电铜排6沿纵向截面呈起伏的波浪状,增大散热面积,不仅可提高散热效率,还起到支撑防护板2的作用,加强整体构造的结构强度。

27.本实施例中,所述侧封板3与电池包轴向端面适形的连接于防护板2将环状腔封闭。进一步提高环状腔的防护效果,尤其是对电池包本体1纵向端部的防护。

28.本实施例中,所述侧封板3上具有将模组安装点7暴露的第一让位孔8,所述模组安装点7用于将模组固定于预设位置。如图所示的,模组沿高度方向的投影呈矩形,模组安装点7即位于矩形的角上,用于将模组固定于预设位置,并且不破坏形成环状腔的构造,保证对电池包本体1的防护效果。

29.本实施例中,所述侧封板3上具有将极座9暴露的第二让位孔10,所述极座9用于与电元件电连接。侧封板3将极座9与电池包本体1分隔,且将极座9暴露,其目的在于提高散热效果,降低危险在环状腔内部发生的几率,提高安全系数。

30.本实施例中,所述侧封板3上开设有进线孔11。提高整体构造使用时的美观性,同时具备对接线位置的防护功能,提高电池包本体1使用的安全性。

31.本实施例中,将陶瓷硅橡胶材料沿电池包本体1沿高度方向的顶面和沿横向的侧面包覆,与位于电池包本体1高度方向底部的冷却系统形成对电池包本体1的径向封闭构造,形成沿纵向截面呈“口”字形,将电池包本体1径向封闭的构造,与电池包本体1形成接触防护的整体构造,能有效的防止热失控电池模组侧边可能喷发的高温气体逸散,烧灼侵蚀相邻模组,从而防止热失控蔓延;更进一步的,防护板2顶部镂空形成热交换孔4,方便电池

模组热失控时产生的高温气体和导电物质快速排出;且位于电池包本体1纵向端部的侧封板3与模组端板面仿形,贴附的陶瓷硅橡胶能有效防护相邻热失控模组产生的高温气体对模组端板的烧灼侵蚀;本方案中防护板2和侧封板3的结合,形成对电池包本体1的全面包覆(不包括电池包本体1的底面),能有效防止热失控电池模组侧边可能喷发的高温气体逸散,烧灼侵蚀相邻模组,从而导致热失控蔓延;同时用绝缘的陶瓷硅橡胶包覆模组能有效降低逸散导电物质导致的拉弧现象;对模组安装点7和极座9的暴露和对接线的隐藏,起到结构美观的同时,还可起到对电池包本体1防护的效果。

32.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1