防水型射频连接器的制作方法

:

1.本实用新型涉及连接器产品技术领域,特指一种防水型射频连接器。

背景技术:

2.在目前电子通讯领域和新能源汽车技术领域,例如通信传输、语音传输、数据传输、图像传输等场合,所要求的信号传播速度越来越快,频率越来越高,同时,系统化和集成化程度越来越高,而射频连接器因为其体积小、重量轻、抗震性好、工作频带宽、允许有一定的轴向和径向不对准度,以致被广泛用于集成模块化场合。射频连接器可用于电路板与电路板、射频模块与射频模块、电路板与射频模块之间的互联。在电子通信行业和新能源汽车行业,出于市场方面的考虑,小型化及成本低廉化显得尤其重要,这促使的电子通信产品的模块化程度越来越高。

3.参见图1,为一种现有技术中的射频连接器,该射频连接器一般包括有胶壳101、穿设于该胶壳101中的外导体102、设置于该外导体102内部的内绝缘体103和穿设于该内绝缘体103中的中心导体104,该中心导体104与外导体102同轴设置,该中心导体104还连接有同轴线缆107,该同轴线缆107伸出于该胶壳101外;其中,该胶壳101内成型有凸环体105,该凸环体105置于插口106中,该胶壳101外部对应该凸环体105的位置形成有凹槽,并且该凸环体105还套设于该外导体102前端外围,以此形成对接部用来与配对端插接。为了提高防水性能,该射频连接器在凸环体105前端外围通过注塑的方式成型密封圈108,通过该密封圈108与配对端密封接触,以达到防水的目的;并且该同轴线缆107外部套设密封胶塞109,该密封胶塞109塞入该胶壳101后端,并在外导体102后端安装后盖100,该后盖100将密封胶塞109限定于该胶壳101中,以此实现同轴线缆107与胶壳101之间的密封,以达到防水的目的。

4.但是,上述射频连接器在胶壳101上成型凸环体105,再在凸环体105外围通过注塑的方式成型密封圈108以作为防水结构,此防水结构的制作成本高,并且胶壳101外部对应该凸环体105的位置形成有凹槽,以致胶壳101外部无足够的空间开口做锁扣,导致在于配对端对插后,胶壳101内的中心导体104与内绝缘体103、外导体102构成的导体组件存在拉脱风险,无法实时保证配对端对插导通的稳定性;另外,采用密封胶塞109塞入该胶壳101后端,并采用后盖100紧固,以此实现同轴线缆107与胶壳101之间的密封,其结构复杂,且密封效果不够理想,并且密封胶塞109在使用过程中存在脱出的风险,从而导致防水性能失效。

5.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

6.本实用新型的目的在于克服现有技术的不足,提供一种防水型射频连接器。

7.为了解决上述技术问题,本实用新型采用了下述技术方案:该防水型射频连接器包括:绝缘座;外导体,其穿设于绝缘座内,该外导体前端设置有用于与对配端对插的插口部;内绝缘体,其穿设于该外导体中;中心导体,其穿设于该内绝缘体内;所述中心导体后端连接有线缆,该线缆伸出于外导体外;其特征在于:所述插口部外围设有密封圈,该插口部

插入对配端的对插孔后,该密封圈与对插孔内壁紧密贴合,使插口部与对插孔形成对插密封;热缩带胶双壁管包套于外导体与线缆之间,并形成密封连接。

8.进一步而言,上述技术方案中,所述密封圈外表面成型有至少一个向外凸起的挡圈,该挡圈被对插孔内壁挤压变形以形成密封接触;所述插口部外部设置有一槽体;所述密封圈通过套设的方式组装于该槽体中;或者是,该密封圈通过模内注塑成型的方式一体固定于该槽体中。

9.进一步而言,上述技术方案中,所述热缩带胶双壁管前端套设于该外导体后端,并通过加热收缩的方式固定,且热缩带胶双壁管前端内壁与外导体后端外壁粘贴以形成密封;所述热缩带胶双壁管后端套设于该线缆外围,并通过加热收缩的方式固定,且热缩带胶双壁管后端内壁与线缆外围粘贴以形成密封。

10.进一步而言,上述技术方案中,所述线缆的蔽金属编织网套设于该外导体后端外围;所述外导体和线缆之间还铆压固定有一次套管,该一次套管同时压紧外导体和线缆及外屏蔽金属编织网,并将蔽金属编织网压固于外导体后端外围;所述热缩带胶双壁管还套设于该一次套管外围。

11.进一步而言,上述技术方案中,所述外导体外围设有若干环形槽,所述热缩带胶双壁管内壁还成型有环形凸起卡入该环形槽内,并通过粘贴的方式密封接触。

12.进一步而言,上述技术方案中,所述插口部外围与绝缘座内壁之间形成有第一环形插槽;所述插口部内壁与内绝缘体的前端之间形成有第二环形插槽,且插口部内壁设置的弹簧圈显露于该第二环形插槽内;所述第一环形插槽底面与第二环形插槽底面之间形成对插界面尺寸x’;当密封圈外表面向外凸起的挡圈为2圈时,对配端的对插界面尺寸x小于对插界面尺寸x’,防水型射频连接器与对配端对插后,对配端中的外层导体前端与第二环形插槽底面之间形成有间隙c;当密封圈外表面向外凸起的挡圈为3圈时,密封圈的宽度增加,且受到插口部内壁设置的弹簧圈限制,导致插口部不足以加宽外部容纳密封圈的槽体的宽度,则向插口部端口处的方向平移弹簧圈或缩短弹簧圈的轴向尺寸,并于第二环形插槽底部向内挖孔槽d,以此弥补弹簧圈平移的空间,保证对插界面尺寸x’的尺寸大于或等于对配端的对插界面尺寸x的大小。

13.进一步而言,上述技术方案中,所述外导体外围设置有前后间隔分布的第一凸圈和第二凸圈;所述绝缘座内壁沿其后端向前开设有第一阶梯槽;所述第二凸圈前端面抵靠于该第一阶梯槽内壁,所述绝缘座内成型有锁弹片,该锁弹片端部抵靠于该第一凸圈的后端面。

14.进一步而言,上述技术方案中,所述绝缘座外壁还穿设有锁座,该锁座前端卡装在该第一凸圈后侧,以挡住第一凸圈,其中,所述绝缘座设置有贯通其内腔的插装口,该插装口内部设置有间隔分布的第一初始卡槽和第二锁止卡槽;所述锁座外围成型有与第一初始卡槽和第二锁止卡槽适配的锁止爪,该锁止爪卡入该第一初始卡槽或第二锁止卡槽内。

15.进一步而言,上述技术方案中,所述热缩带胶双壁管后端与线缆接触的部分外围还固定有二次套管,以将热缩带胶双壁管与线缆紧固在一起。

16.进一步而言,上述技术方案中,所示外导体为弯头状,外导体转角处还设置有一开口,该开口内还镶嵌固定有后塞,且该后塞外围还设置有防水圈,该防水圈外围与开口内壁接触,以形成密封装配。

17.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:由于本实用新型中的密封圈是直接设置于外导体的插口部外围以作为外导体前端防水结构,此防水结构的制作成本相对较低,并且插口部插入对配端的对插孔后,该密封圈与对插孔内壁紧密贴合,使插口部与对配端的对插孔形成对插密封,其密封效果好,并且该密封圈与绝缘座无任何关联,以致该绝缘座在其外部具有足够的空间设置锁扣,并通过该锁扣与对配端锁紧,保证绝缘座内的导体组件与对配端内的导体结构形成稳定对接,大大降导体组件的拉脱风险,保证本实用新型与配对端对插导通的稳定性。另外,热缩带胶双壁管包套于外导体与线缆之间,并形成密封连接,以此作为外导体后端防水结构,其相对于现有技术中采用套密封胶塞的方式而言,其装配结构更加简单、更加稳定,并且能够达到形成完整密封,达到精密防水,防水效果极为理想。

附图说明:

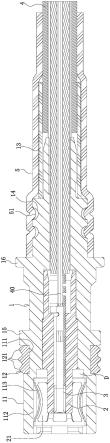

18.图1是现有技术中射频连接器的剖视图;

19.图2是本实用新型实施例一中未装绝缘座的立体图;

20.图3是本实用新型实施例一的主视图;

21.图4是本实用新型实施例一的立体分解图;

22.图5是本实用新型实施例一另一视角的剖视图;

23.图6是本实用新型实施例一中锁座的装配状态图;

24.图7是本实用新型实施例一中未装绝缘座的剖视图;

25.图8是与本实用新型适配的配对端的剖视图;

26.图9是本实用新型实施例一的剖视图(密封圈带2圈挡圈);

27.图10是本实用新型实施例一的剖视图(密封圈带3圈挡圈);

28.图11是本实用新型实施例一与配对端对接的装配图(密封圈带2圈挡圈);

29.图12是本实用新型实施例一与配对端对接的装配图(密封圈带3圈挡圈);

30.图13是本实用新型实施例一增设二次套管后的装配图;

31.图14是本实用新型实施例二的结构图。

具体实施方式:

32.下面结合具体实施例和附图对本实用新型进一步说明。

33.实施例一:

34.参见图2-13所示,为一种防水型射频连接器,其包括:外导体1、内绝缘体2、中心导体3、线缆4、热缩带胶双壁管5和绝缘座6,其中,所述内绝缘体2穿设于该外导体1中;中心导体3穿设于该内绝缘体2内,使该外导体1、内绝缘体2、中心导体3同轴设置,且所述外导体1、内绝缘体2、中心导体3、线缆4、热缩带胶双壁管5组成导体组件,该导体组件穿设于绝缘座6中。所述中心导体3后端连接线缆4,该线缆4伸出于外导体1外,所述热缩带胶双壁管5包套于外导体1与线缆4之间,且该线缆4还伸出于绝缘座6外。

35.所述外导体1和中心导体3均为金属导体。

36.结合图7-12所示,所述外导体1前端设置有用于与对配端9对插的插口部11;所述内绝缘体2的前端包覆中心导体3的前端,并伸入于该插口部11的内腔;所述插口部11外围

设有密封圈12,该插口部11插入对配端9的对插孔91后,该密封圈12与对插孔91内壁紧密贴合,使插口部11与对配端9的对插孔91形成对插密封。由于本实用新型中的密封圈12是直接设置于外导体1的插口部11外围以作为外导体1前端防水结构,此防水结构的制作成本相对较低,并且插口部11插入对配端9的对插孔91后,该密封圈12与对插孔91内壁紧密贴合,以形成对插密封,其密封效果好,并且该密封圈12与绝缘座6无任何关联,以致该绝缘座6在其外部具有足够的空间设置锁扣60,并通过该锁扣60与对配端9锁紧,保证绝缘座6内的导体组件与对配端9内的导体结构形成稳定对接,大大降导体组件的拉脱风险,保证本实用新型与配对端对插导通的稳定性。

37.其中,结合9-12所示,所述插口部11内壁与内绝缘体2的前端之间形成有第二环形插槽21;所述插口部11内壁还设置有环槽112,该环槽112内设置有弹簧圈113,该弹簧圈113显露于第二环形插槽21中,其用于与对配端9的外层导体92外壁接触,以形成稳定导通。所述外导体1穿设于绝缘座6内,并且插口部11外围与绝缘座6内壁之间形成有第一环形插槽61;当本实用新型与对配端9对插后,所述插口部11插入对配端9中外层导体92与塑胶壳93之间形成的对插孔91,且该塑胶壳93前端插入所述第一环形插槽61内,该外层导体92前端插入所述第二环形插槽21内,并与弹簧圈113接触并形成电性导通;同时,所述中心导体3与对配端9中的中心导针94对插,并形成电性导通,使本实用新型与对配端9形成稳定通讯。由于所述密封圈12是设置于外导体1中插口部11的外围,以致使本实用新型在与对配端9对插后,该塑胶壳93前端对插孔91直接套设于密封圈12外部,以此挤压密封圈12,使密封圈12外径与对插孔91内壁弹压配合,通过密封圈12外径弹压配合传递压力,使密封圈12内孔与外导体1中的插口部11外表面紧密贴合,以此使插口部11与对配端9的对插孔91形成对插密封,并达到防水效果极为理想的密封装配。

38.结合图8-12所述,在所述对配端9中,该塑胶壳93前端面为a面,外层导体92前端面为b面,该a面与b面之间的轴向尺寸为x,即为对插界面尺寸x。在本实用新型中,所述第一环形插槽61后端面(即底面)为a’面,第二环形插槽21后端面(即底面)为b’面,该a’面与b’面之间的轴向尺寸为x’,即为对插界面尺寸x’。

39.所述密封圈12的装配方式至少包括有以下两种:

40.第一种装配方式:所述插口部11外部设置有一槽体111,所述密封圈12通过套设的方式组装于该槽体111中;其中,该密封圈12的宽度与槽体111的宽度相同,以致该密封圈12套设于槽体111中后,不会出现滑动的现象,以此可保证密封性能及防水效果。

41.第二种装配方式:所述插口部11外部设置有一槽体111,所述密封圈12通过模内注塑成型的方式一体固定于该槽体111中,其装配结构更加稳定,使密封圈12稳固装配于槽体111中,以此可保证密封性能及防水效果。

42.所述密封圈12外表面成型有至少一个向外凸起的挡圈121,该挡圈121被对插孔91内壁挤压变形以形成密封接触,以加强防水能力,其中,该挡圈121的圈数(即个数)越多,其防水能力越高。

43.具体而言,当密封圈12外表面向外凸起的挡圈121为2圈时,对配端9的对插界面尺寸x小于对插界面尺寸x’,并且本实用新型与对配端9对插后,本实用新型中的a’面与对配端9的a面对插接触,此时,b’面与b面具有相对应的位置,并形成一定的间隙c,如图11所示。

44.当密封圈12外表面向外凸起的挡圈121为3圈时,此时,由于该密封圈12的宽度加

宽了,导致用于容置密封圈12的槽体111也必须同步加宽,然而,由于外导体1中的插口部11内部设置有弹簧圈113,受到此因素限制,导致插口部11不足以加宽外部容纳密封圈12的槽体111的宽度,因此采用向口部平移弹簧圈113,即向插口部11端口处的方向平移弹簧圈113,或者是缩短弹簧圈113的轴向尺寸(采用轴向尺寸较短的弹簧圈);同时为了保证对插界面尺寸x’的大小,于第二环形插槽21底部向内挖孔,形成孔槽d,以此弥补弹簧圈113平移的空间,保证对插界面尺寸x’的大小大于或等于对配端9的对插界面尺寸x的大小,如图12所示。

45.以下对热缩带胶双壁管5具体的装配方式进行说明:

46.所述热缩带胶双壁管的外层采用优质、柔软的交联聚烯烃材料,内层采用热熔胶复合加工而成。其中,外层材料具有绝缘防腐、耐磨等优点,内层具有低熔点、防水、密封和高粘接性等优点。

47.所述热缩带胶双壁管5包套于外导体1与线缆4之间,并形成密封连接,以此作为外导体1后端防水结构,其相对于现有技术中采用套密封胶塞的方式而言,其装配结构更加简单、更加稳定,并且能够达到形成完整密封,达到精密防水,防水效果极为理想。

48.具体而言,结合7、9-12所示,所述热缩带胶双壁管5前端套设于该外导体1后端,并通过加热收缩的方式固定,且热缩带胶双壁管前端内壁与外导体1后端外壁粘贴以形成密封,由于热缩带胶双壁管的内层为热熔胶,以致该热熔胶在加热后可粘贴固定于外导体1后端外壁,不仅可以保证装配结构的稳定性,还可以起到良好的密封效果,提高防水性能;所述热缩带胶双壁管5后端套设于该线缆4外围,并通过加热收缩的方式固定,且热缩带胶双壁管5后端内壁与线缆4外围粘贴以形成密封,由于热缩带胶双壁管的内层为热熔胶,以致该热熔胶在加热后可粘贴固定于线缆4外围,不仅可以保证装配结构的稳定性,还可以起到良好的密封效果,提高防水性能。

49.结合图5、7所示,所述线缆4中心的导体与中心导体3的后端通过铆压的方式固定在一起,该线缆4的绝缘外被与外导体1的内孔孔壁接触。所述线缆4的蔽金属编织网41套设于该外导体1后端外围,以此达到接地的效果;所述外导体1和线缆4之间还铆压固定有一次套管13,该一次套管13同时压紧外导体1和线缆4及外屏蔽金属编织网,使外导体1与线缆4紧固在一起,并将蔽金属编织网41压固于外导体1后端外围,保证装配结构的稳定性,且所述热缩带胶双壁管5还套设于该一次套管13外围,保证密封效果,提高防水性能。

50.为提高外导体1与热缩带胶双壁管5之间装配的稳定,防止热缩带胶双壁管5意外脱离外导体1,做出了以下设计:结合图5、7所示,所述外导体1外围设有若干环形槽14,所述热缩带胶双壁管5内壁还成型有环形凸起51卡入该环形槽14内,并通过粘贴的方式密封接触,也就是说,热缩带胶双壁管5在加热收缩后,该热缩带胶双壁管5内壁会填充于该环形槽14内,以致形成环形凸起51,通过该环形凸起51与环形槽14进行卡持定位,可以有效防止热缩带胶双壁管5意外脱离外导体1;且该热缩带胶双壁管5内层的热熔胶也会使环形凸起51与该环形槽14粘贴固定,从而进一步保证二者装配结构的稳定性。

51.以下对外导体1与绝缘座6之间的装配结构做进一步说明。

52.结合5、9、10所示,所述外导体1外围设置有前后间隔分布的第一凸圈15和第二凸圈16;所述绝缘座6内壁沿其后端向前开设有第一阶梯槽62;所述第二凸圈16前端面抵靠于该第一阶梯槽62内壁,达到前端限位;所述绝缘座6内成型有锁弹片63,该锁弹片63端部抵

靠于该第一凸圈15的后端面,达到后端限位,并达到一次锁紧的目的,以此达到将外导体1限定于绝缘座6,可防止外导体1意外脱离绝缘座6。

53.所述第一凸圈15的外径小于第二凸圈16的外径。

54.所述槽体111一侧还延伸至第一凸圈15前端面,该密封圈12的后端抵触于第一凸圈15前端面;具体而言,所述密封圈12外径略小于外导体1中第一凸圈15的外径,这样密封圈12和外导体1中第一凸圈15都能顺利通过绝缘座的中心安装孔。

55.为了进一步限定外导体1,保证外导体1稳定安装于绝缘座6中,还在所述绝缘座6外壁还穿设有锁座7,结合图6所示,该锁座7前端卡装在该第一凸圈15后侧,以挡住第一凸圈15,以此进一步将外导体1限定于绝缘座6,达到二次锁紧的目的,可更加有效地防止外导体1意外脱离绝缘座6。

56.所述锁座7内侧设置有弧形挡部,该弧形挡部与外导体1外壁接触,并挡住第一凸圈15。

57.具体而言,结合图4、6所示,所述绝缘座6设置有贯通其内腔的插装口64,该插装口64内部设置有间隔分布的第一初始卡槽641和第二锁止卡槽642;所述锁座7外围成型有与第一初始卡槽641和第二锁止卡槽642适配的锁止爪71,该锁止爪71卡入该第一初始卡槽641或第二锁止卡槽642内。当锁止爪71卡入该第一初始卡槽641时,该锁座7安装于插装口64内,但没有挡住第一凸圈15,其达到预备安装的目的,再将外导体1装入绝缘座6内后,再压入锁座7,使锁止爪71卡入第二锁止卡槽642,使锁座7挡住第一凸圈15,以此进一步将外导体1限定于绝缘座6,达到二次锁紧的目的,可更加有效地防止外导体1意外脱离绝缘座6。

58.为了加强线缆4折弯状态下的防水性能,所述热缩带胶双壁管5后端与线缆4接触的部分外围还固定有二次套管8,以将热缩带胶双壁管5与线缆4紧固在一起,以致使线缆4在弯曲后,该线缆4与热缩带胶双壁管5之间也不会形成空隙,以时刻保证密封性能,保障防水能力。其中,该二次套管8可以是金属铆压套管或者二次热缩套管,其均达到可避免弯曲根部产生弯折空隙的目的,结合图13所示。

59.本实用新型中的导体组件在装配时,于外导体1前端的插口部11外围设置密封圈12,线缆4端部剥皮以显露导体40,并将中心导体3后端铆压到线缆4中心的导体40上;将中心导体3穿设于外导体1内孔设置的内绝缘体2中,同时线缆4的外屏蔽金属编织网包裹于外导体1后端外围;再套入一次套管13,该一次套管13同时压紧外导体1和线缆4及外屏蔽金属编织网;最后再套入热缩带胶双壁管5,该热缩带胶双壁管5套在外导体1后端及线缆4外围,并通过加热的方式,使热缩带胶双壁管5与外导体1及线缆4紧固在一起,并形成密封接触。

60.以上所述的防水型射频连接器为直头式的连接器,即所述外导体1为直筒形,并且该线缆4也是水平直线伸出于该外导体1外。

61.综上所述,本实用新型可应用于新能源汽车领域,由于本实用新型中的密封圈12是直接设置于外导体1的插口部11外围以作为外导体1前端防水结构,此防水结构的制作成本相对较低,并且插口部11插入对配端9的对插孔91后,该密封圈12与对插孔91内壁紧密贴合,使插口部11与对配端9的对插孔91形成对插密封,其密封效果好,并且该密封圈12与绝缘座6无任何关联,以致该绝缘座6在其外部具有足够的空间设置锁扣60,并通过该锁扣60与对配端9锁紧,保证绝缘座6内的导体组件与对配端9内的导体结构形成稳定对接,大大降导体组件的拉脱风险,保证本实用新型与配对端对插导通的稳定性。另外,热缩带胶双壁管

5包套于外导体1与线缆4之间,并形成密封连接,以此作为外导体1后端防水结构,其相对于现有技术中采用套密封胶塞的方式而言,其装配结构更加简单、更加稳定,并且能够达到形成完整密封,达到精密防水,防水效果极为理想。

62.实施例二:

63.结合图14所示,本实施例二的防水型射频连接器为弯头式的连接器,其与上述实施例的不同之处在于:

64.实施例二的外导体1为弯头状,例如,其可以使90

°

弯折的形状,使线缆4与插口部11呈90

°

装配。所述外导体1转角处还设置有一开口10,该开口10使为了方便后期将中心导体3插装,也便于中心导体3后端与线缆4中心的导体进行铆接。后期为了防水,开口10内还镶嵌固定有后塞17,且该后塞17外围还设置有防水圈18,该防水圈18外围与开口10内壁接触,以形成密封装配。由于该线缆4没有穿过后塞17伸出,以致后塞17不会受到线缆4弯折影响,使后塞17始终与外导体1密封装配,保证防水性能。

65.除以上所述之外,本实施例二的其它结构与上述实施例一的其它结构相同,达到的功能效果也相同,在此不再一一赘述。

66.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1