1.本实用新型属于半导体技术领域,特别涉及一种半导体相变热沉结构。

背景技术:2.随着半导体技术的进步,单位面积芯片上集成的晶体管数量越来越多,电子器件芯片的发热功率也越来越高。此外,电子元件在工作过程中,发热功率并非保持稳定不变,通常会遇到瞬态负载作用,使得芯片功率密度发生突变。这就会引起芯片表面温度分布不均匀,进而产生巨大的热应力,影响芯片的可靠性甚至造成永久性损坏。据统计,超过50%的集成电路损坏是由于散热原因引起的,电子芯片的节点温度每升高10℃,其可靠性就会降低一半。通过合适的冷却方式使电子芯片在安全温度下运行显得尤为重要。

3.相变材料(phase change material,pcm)由于具有相变潜热大、温度波动小的特点,在非稳态热管理中具有良好的应用前景。然而pcm导热系数通常较低,换热效率差。

技术实现要素:4.本实用新型针对上述pcm导热系数低换热效率差的问题,提供一种半导体相变热沉结构。具体方案如下:

5.一种半导体相变热沉结构,该半导体相变热沉结构具体包括一外壳及容纳于外壳内部的相变材料,外壳的内部还预成型了肋片,肋片由高导热材料制成,且肋片顶部与外壳的内腔顶面相连。外壳底部开口与基底贴合以使外壳内部的相变材料能置于基底的表面,外壳本体为密封的,外壳与基底贴合处也许进行密封处理,通过热传导将发热元件散发的热量传递到相变材料热沉内部并转化为pcm的潜热,并通过肋片强化相变材料的传热性能。

6.上述技术方案中的基底通常为电子芯片。

7.上述技术方案中,肋片优选为6061铝合金,外壳也设置为高导热金属,优选为铝合金或铜。

8.上述技术方案中,相变材料为肉豆蔻酸。

9.上述技术方案中,外壳内腔中具有总体积5~10%的容纳相变材料相变过程中产生体积变化的的体积余量。

10.上述技术方案中,肋片占外壳内腔总体积的6%、9%、12%、15%、18%中的任一值。

11.上述技术方案中,肋片为爪状,所述肋片具有一个总柱和四个支柱,所述支柱从总柱的顶部斜向散开,所述支柱的另一端固定在外壳的内腔顶面。

12.本实用新型的有益效果为:本实用新型通过设置外壳及预成型于外壳内部的肋片对传统相变材料进行传热下性能强化,可以有效解决相变材料导热系数通常较低、换热效率差的问题,在非稳态热管理中具有良好的应用前景。

附图说明

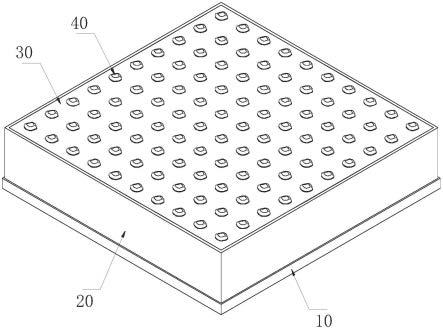

13.图1为半导体相变热沉结构的示意图;

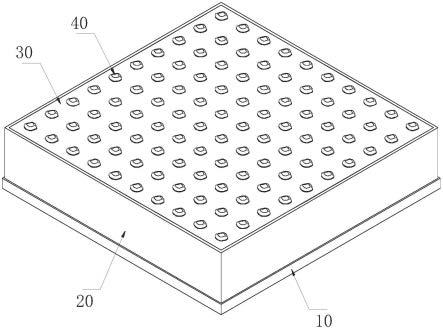

14.图2为肋片的结构示意图;

15.图3为目标函数随迭代进程变化趋势图。

具体实施方式

16.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

17.实施例

18.如图1所示,为半导体相变热沉结构的示意图。该半导体相变热沉结构包括外壳20和容纳于外壳20内部的相变材料30,外壳20底部开口用于贴合于基底10,以使外壳20内部的相变材料30能置于基底10的表面,通过热传导将发热元件散发的热量传递到相变材料30热沉内部并转化为pcm的潜热,基底10通常为电子芯片。

19.例如,本实施例中,基底10的长度l为40mm,宽度w为40mm,高度h为10mm。

20.由于pcm导热系数通常较低,换热效率差,需要采用高导热材料(high conductive material,hcm)对其进行强化传热。外壳20内部还预成型有肋片40,该肋片40顶部与外壳20的内腔顶面相连,肋片40由高导热材料制成,从而通过肋片40来强化相变材料30的传热性能。肋片40选择为6061型铝合金。图中为了便于观察外壳20的内腔内部形状结构,未示出外壳20的顶部封板,这是本领域的技术人员应当理解的。

21.设定电子芯片允许的最高温度阈值为80℃,考虑到相变材料与芯片之间固有热阻的影响,pcm的相变温度应低于80℃,pcm的熔点范围为30~90℃。选取肉豆蔻酸作为相变材料30,其相变温度在55~60℃之间,相变焓约为200kj/kg。hcm为6061铝合金。

22.外壳20一方面用于包裹内部的相变材料30,另一方面起到与肋片40相通的强化相变材料30的传热性能的作用。因此外壳20选取高导热金属材料,优选铝合金或铜。

23.为容纳相变材料30相变过程中产生的体积变化,外壳20留有一定的体积余量以适应相变材料30相变过程中的体积变化,该体积余量设置为外壳20内腔总体积的5~10%。

24.另外,肋片40在外壳20内腔总体积中具有一定范围的体积占比,例如可以是6%、9%、12%、15%、18%。

25.在本实用新型的一个具体的实施例中,基底10的长度l为40mm,宽度w为40mm,高度h为10mm,热流密度为1.5w/cm2,肋片40体积占比为15%时,如图2所示,肋片40为爪状,该肋片40具有一总柱41和四个支柱42,支柱42从总柱41的顶部斜向散开,且支柱42的另一端固定在外壳20的内腔顶面。

26.需要说明的是,上述爪状的肋片40结构不仅适用于基底10的长度l为40mm,宽度w为40mm,高度h为10mm,热流密度为1.5w/cm2,肋片40体积占比为15%时的半导体相变热沉结构,也适用于其他条件下的半导体相变热沉结构,其区别在于肋片40的体积占比、尺寸的差异。

27.在另一实施例中还记载了得到上述相变热沉结构的拓扑优化模型。

28.包括以下步骤:

29.步骤1、建立相变过程三维非稳态传热模型,采用sigmoid函数对焓随温度变化的

函数h(t)进行光滑化处理,进一步对t求导得到光滑的等效热容函数c(t)。采用θ差分法对相变储热过程中能量守恒方程的时间域进行离散的同时,采用四节点四边形单元以及八节点四边形单元对方程的空间域进行离散,构建传热方程的导热刚度矩阵、变温矩阵、热源向量以及潜热向量。表达式如下:

[0030][0031][0032][0033]

式中,ρ(γ)为材料密度的分布函数;c(γ)为材料比热容的分布函数;k(γ)为材料导热系数的分布函数;γ为设计变量,代表材料分布;h

l

为相变材料的潜热,kj/kg。

[0034]

步骤2、设定目标函数。以系统最小火积耗散为目标函数,表达式如下:

[0035][0036]

其中:k为材料导热率,w/(m

·

k);为温度变化梯度,℃;a为设计区域面积,m2。

[0037]

步骤3、采用变密度法完成设计变量对物理模型的映射,采用变密度法对节点密度、热容和热传导系数进行插值,计算公式如下:

[0038]

ρ(γ)=ρ

pcm

+(ρ

hcm-ρ

pcm

)ψ(γ)

p

[0039]

c(γ)=c

pcm

+(c

hcm-c

pcm

)ψ(γ)

p

[0040]

k(γ)=k

pcm

+(k

hcm-k

pcm

)ψ(γ)

p

[0041]

其中:ρ(γ)为节点处的密度;c(γ)节点处的密度比热容;k(γ)为节点处热传导系数。下标pcm表示相变材料,下标hcm表示高导热材料。p为惩罚因子,取为3。

[0042]

当ρ(γ)趋近于0时,该处为低导热材料,当ρ(γ)趋近于1时,该处为高导热材料。

[0043]

步骤4、设定高导热肋片体积占比,实施例中γ可以依次取为6%、9%、12%、15%、18%。

[0044]

步骤5、采用全局移动渐近线算法对系统拓扑优化模型进行迭代计算,在计算过程中对设计变量进行过滤,并在最后进行投影。图3为目标函数随迭代进程变化趋势图。

[0045]

步骤6、采用二值化方法建立拓扑优化构型的参数化模型,对拓扑优化构型进行重构。

[0046]

在步骤5中,采用全局移动渐近线算法对设计变量进行迭代,并采用亥姆霍兹偏微分方程对每一步迭代后所得出的设计变量进行过滤,确定不同的过滤半径对于传热及流动方程收敛性的影响,以此对优化模型进行校正;采用灰度过滤函数对最终的拓扑优化结果进行投影,通过数值计算得到适用于最终拓扑构型的过滤函数门槛值,使得结构更为清晰并具有高度可实施性。

[0047]

亥姆霍兹偏微分方程形式为:

[0048][0049]

其中,r为过滤半径,ρf为过滤后的设计变量,ρ为原始设计变量。

[0050]

投影函数形式为:

[0051][0052]

其中:ρ

fina

是投影后的设计变量,β是陡峭值,θ是门槛值。

[0053]

在步骤(6)中,采用二值化处理方法,通过调节阈值大小将拓扑优化构型转换为没有灰度单元的模型;遍历二值化后的矩阵并提取出边界密度矩阵,然后将矩阵元素位置转换为直角坐标保存,将拓扑优化结构转化为参数化模型;利用链码对拓扑优化结果的轮廓边界点进行跟踪及排序,按照顺时针或者逆时针的顺序遍历所有的轮廓边界点得到轮廓边界信息的链码几何,按顺序保存边界点的坐标信息;利用差分链码代替轮廓离散曲率来表述轮廓的几何信息,并对轮廓链码值进行加权平均处理;通过分析差分链码图,根据轮廓曲率突变点确定拓扑轮廓分段点;采用b样条插值方法完成重构轮廓边界。

[0054]

以上实施例仅用以说明本实用新型的技术方案,而非对其限制。