多芯可接多同轴线的印制板连接器的制作方法

1.本实用新型涉及射频连接器领域,具体涉及一种多芯可接多同轴线的印制板连接器。

背景技术:

2.传统的射频同轴板到线的传输,是一端焊接到印制板上,另一端通过线端连接器对插导出信号,在当前的设备中,直接用线端的毛纽扣连接器,通过毛纽扣的浮动实现信号传输,并且可以实现多路同轴信号通过多芯的同轴毛纽扣连接器实现信号传输。当一个印制板与另一个印制板有一定的距离或者不在同一位置时,需要连接器通过线端实现互联。

3.现有技术的板间与线端的互联连接器需通过焊接方式进行固定,拆卸不方便,而且固定及设备内的空间占用很大。最后通过线端连接器对插完成信号传输。空间及安装上占用了大量的空间,无法满足目前空间小,重量轻,安装方便等特点。传统的板端与线端的连接,需要通过对插来实现,芯数多的情况下,对插力偏大,机械寿命有限,无法保证长期多次插拔使用,该连接器可实现高达5000次以上的对插寿命。

技术实现要素:

4.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种多芯可接多同轴线的印制板连接器,解决以往连接器在于印制板连接时拆卸不方便,而且固定及设备内的空间占用很大的问题。

5.本实用新型解决其技术问题所采用的技术方案是:

6.提供一种多芯可接多同轴线的印制板连接器,包括

7.壳体,采用金属材质,所述壳体上设有板端面和线端面;

8.板端连接机构,设置在壳体的板端面,所述壳体经板端连接机构适于与印制板连接;

9.至少两组同轴信号传输组件,均设置在壳体内;所述同轴信号传输组件包括

10.衬套,固定设置在壳体的线端面,同轴线的屏蔽层与衬套焊接连接,同轴线的芯线与板端面的毛纽扣连接,所述同轴线的芯线与壳体之间呈绝缘配合;

11.毛纽扣,经绝缘体设置在壳体的板端面,所述毛纽扣与壳体之间呈绝缘配合,其外端从板端面伸出,其内端与同轴线的芯线连接。

12.进一步的,所述同轴信号传输组件还包括

13.中心导杆,其下端插入绝缘体内,并与毛纽扣焊接,其上端与同轴线的芯线焊接。

14.进一步的,所述壳体上开设盖孔,所述盖孔朝中心导杆的轴向开设,所述盖孔上设置盖板,所述盖板与中心导杆和芯线之间的焊接点位之间设置绝缘板。

15.进一步的,所述板端连接机构包括

16.多个螺纹连接孔,均开设在壳体的板端面,连接螺栓穿过印制板后与螺纹连接孔连接,以使壳体与印制板固定连接;

17.多个定位柱,固定设置在壳体的板端面。

18.进一步的,所述衬套包括

19.衬套本体,其一端设置螺纹连接段,所述螺纹连接段适于与壳体螺纹连接;

20.焊接孔,开设在衬套本体上,焊丝适于从焊接孔穿过衬套本体内。

21.进一步的,所述中心导杆包括

22.杆体,其上端开设切槽,同轴线的芯线适于卡入切槽后再进行焊接,其下端开设插孔,所述毛纽扣内端插入杆体的插孔内再进行焊接。

23.进一步的,所述盖板与盖孔之间采用过盈配合。

24.本实用新型的有益效果是:

25.本实用新型的印制板连接器,其板面端通过板端连接机构可以快速与印制板之间连接,其线面端通过衬套提前安装好的同轴线,可直接与设备外机箱对接,或同轴线通过接触印制板达到信号互联;具有免焊接,容易拆除,可多种信号同时传输。

附图说明

26.下面结合附图对本实用新型进一步说明。

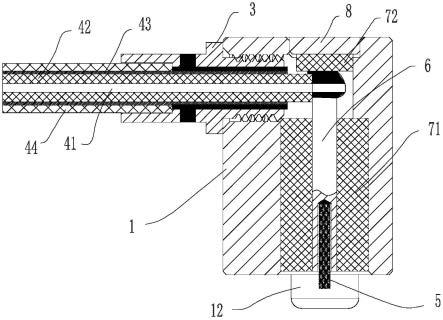

27.图1是本实用新型多芯可接多同轴线的印制板连接器示意图;

28.图2是本实用新型多芯可接多同轴线的印制板连接器半剖图;

29.图3是中心导杆示意图;

30.图4是衬套示意图;

31.其中,

32.1、壳体,11、螺纹连接孔,12、定位柱;

33.3、衬套,31、螺纹连接段,32、焊接孔;

34.4、同轴线,41、芯线,42、绝缘层,43、屏蔽层,44、护套;

35.5、毛纽扣;

36.6、中心导杆,61、切槽,62、插孔;

37.71、绝缘体,72、绝缘板;

38.8、盖板。

具体实施方式

39.现在结合附图对本实用新型作进一步的说明。这些附图均为简化的示意图仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

40.如图1至图4所示,一种多芯可接多同轴线的印制板连接器,包括

41.壳体1,采用金属材质,所述壳体1上设有板端面和线端面;

42.板端连接机构,设置在壳体1的板端面,所述壳体1经板端连接机构适于与印制板连接;

43.至少两组同轴信号传输组件,均设置在壳体1内;所述同轴信号传输组件包括

44.衬套3,固定设置在壳体1的线端面,同轴线4的屏蔽层43与衬套3焊接连接,同轴线4的芯线41与板端面的毛纽扣5连接,所述同轴线4的芯线41 与壳体1之间呈绝缘配合;

45.毛纽扣5,经绝缘体71设置在壳体1的板端面,所述毛纽扣5与壳体1之间呈绝缘配

合,其外端从板端面伸出,其内端与同轴线4的芯线41连接。

46.本实施例中,针对同轴线4做下具体说明,其由内致外依次包括芯线41(内导体)、绝缘层42、屏蔽层43(外导体)以及护套44,屏蔽层43通过衬套3与壳体1之间导电连接,芯线41与毛纽扣5之间导接。

47.本实施例通过毛纽扣5浮动与印制板的信号焊盘接触,其中毛纽扣5的压缩量在0.2mm~0.5mm之间。乱丝毛纽扣5实现轴向的浮动,将毛纽扣5与中心导体接触,通过毛纽扣5的浮动来接触信号,接触电阻小,工作频率高,插入损耗小于1db和回波损耗大于20db。

48.本实施例中,壳体1的板端面和线端面分别处于不同方向的端面。

49.本实施例中,绝缘体71与壳体1之间为过盈装配,该装配技术属于常规手段,在此不做赘述。

50.具体的,作为本实施例中的一种可选实施方式,如图1至图4所示,所述同轴信号传输组件还包括

51.中心导杆6,其下端插入绝缘体71内,并与毛纽扣5焊接,其上端与同轴线4的芯线41焊接。

52.具体的,作为本实施例中的一种可选实施方式,如图1至图4所示,所述中心导杆6包括

53.杆体,其上端开设切槽61,同轴线4的芯线41适于卡入切槽61后再进行焊接,其下端开设插孔62,所述毛纽扣5内端插入杆体的插孔62内再进行焊接。

54.具体的,作为本实施例中的一种可选实施方式,如图1至图4所示,所述壳体1上开设盖孔,所述盖孔朝中心导杆6的轴向开设,所述盖孔上设置盖板8,所述盖板8与中心导杆6和芯线41之间的焊接点位之间设置绝缘板72。

55.可选的,所述盖板8与盖孔之间采用过盈配合。

56.本实施例中,通过盖孔,方便操作人员对中心导杆6与芯线41之间进行焊接,焊接完毕之后垫上绝缘板72,然后安装盖板8。

57.具体的,作为本实施例中的一种可选实施方式,如图1至图4所示,所述板端连接机构包括

58.多个螺纹连接孔11,均开设在壳体1的板端面;

59.多个定位柱12,固定设置在壳体1的板端面。

60.壳体1在与印制板连接时,定位柱12插入印制板上的定位孔,,连接螺栓穿过印制板后与螺纹连接孔11连接,以使壳体1与印制板固定连接;板端连接机构确保了本实用新型连接器与印制板之间的稳定、快速连接。

61.具体的,作为本实施例中的一种可选实施方式,如图1至图4所示,所述衬套3包括

62.衬套3本体,其一端设置螺纹连接段31,所述螺纹连接段31适于与壳体1 螺纹连接;

63.焊接孔32,开设在衬套3本体上,焊丝适于从焊接孔32穿过衬套3本体内。焊丝熔化之后将屏蔽层43与衬套3之间连接。

64.本实用新型的多芯可接多同轴线4的印制板连接器,包含多组同轴信号传输组件,实现多通道同时传输,印制板连接器在使用时,其板端面的板端连接机构与印制板之间实现快速连接,确保壳体1与印制板之间导电接触;其线端面由于已经安装好了同轴线4,因

此,同轴线4的另一端可直接与设备外机箱对接,或者与其他的印制板之间实现连接。

65.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1