带有吸尘装置的丝包机的制作方法

1.本实用新型涉及丝包机技术领域,具体涉及一种带有吸尘装置的丝包机。

背景技术:

2.玻璃丝包铜扁线具有较高的机械强度、耐过载能力和耐湿热特性,且击穿电压高,适用于各类大、中型电机电器的绕组和线圈。其具体制作方法为:在铜扁线外绕包玻璃丝包层,并在各层之间和表面涂上一层绝缘漆,以使其具有良好的绝缘性能。玻璃丝包机是一种绕包电磁线的专用设备,用于在铜线或者铝线外绕包玻璃丝。

3.经过多年的发展,玻璃丝包机的使用效果获得了大幅的提高,但还是存在一些问题。在将玻璃丝绕包于铜线外时,玻璃丝上会产生一些毛茸茸的碎屑,如果不及时进行处理,这些碎屑会飘浮到空气中,对车间内的环境造成污染;而且碎屑还可能会附着到丝包机的零部件上,不容易清洗。

技术实现要素:

4.本实用新型的目的在于提供一种带有吸尘装置的丝包机,用以克服现有技术中存在的上述问题。本实用新型的带有吸尘装置的丝包机通过在机架的顶部设置吸尘装置,可以将丝包线产品绕包时产生的碎屑吸走,保持车间内环境的干净整洁。

5.本实用新型的技术方案:带有吸尘装置的丝包机,包括机架;所述机架上通过隔板隔成有多个绕包工位,每个绕包工位内均设有一个丝包机构;所述机架的顶部设有吸尘装置;所述吸尘装置包括吸尘主体和排放管道;所述吸尘主体的内部设有排风扇;所述吸尘主体的抽吸开口朝向绕包工位,并与所有绕包工位的内部相连通,用于将绕包时产生的碎屑吸入吸尘主体内;所述吸尘主体的抽排出口与排放管道相连通。

6.与现有技术相比,本实用新型的带有吸尘装置的丝包机在机架的顶部设置有吸尘装置,可以将丝包线产品绕包时所产生的毛茸茸的碎屑吸走,保持车间内环境的干净整洁;而且设置一个吸尘装置就可以同时对多个绕包工位进行吸尘工作,成本较低。使用时,吸尘装置内部的排风扇运行并产生负压,排风扇通过负压将绕包工位内的碎屑通过抽吸开口吸入到吸尘主体的内部,然后从排放管道排出。

7.作为优化,前述的带有吸尘装置的丝包机中,所述吸尘主体包括抽吸区域和抽排区域;所述抽吸区域的横截面大于抽排区域的横截面。吸尘主体采用上述的结构后,由于抽吸区域具有较大的横截面,可以抽吸来自更宽广范围内的碎屑,而抽排区域的横截面较小,使得碎屑的流动速度在抽排区域中比在抽吸区域中更高,从而更容易将其排出。

8.作为优化,前述的带有吸尘装置的丝包机中,所述隔板呈镂空状。由此,使得相邻两丝包机构之间的空气可以相互流通,使得吸尘装置的吸尘工作更加容易。

9.作为优化,前述的带有吸尘装置的丝包机中,所述机架上,对应于每个绕包工位,分别设有一个透明观察窗。透明观察窗的设计一方面可以方便工作人员观察丝包机构的工作状态,另一方面可以防止绕包时所产生的碎屑从绕包工位内扩散到整个车间,进一步保

证了车间环境的整洁。进一步的,所述透明观察窗与机架铰接,且透明观察窗上设有把手。把手的设计方便工作人员打开透明观察窗。

10.作为优化,前述的带有吸尘装置的丝包机中,所述丝包机构包括与动力传动机构传动连接的空心轴;所述空心轴上依次固定有载丝盘、挑丝盘、调丝盘和挡丝杆座;所述挡丝杆座设于空心轴的端部;所述载丝盘上沿周向间隔分布有多个供丝结构;所述挡丝杆座上沿周向间隔分布有多个挡丝杆;所述调丝盘上沿周向间隔分布有多个调丝杆;所述挑丝盘上沿周向间隔分布有多个挑丝杆;所述供丝结构、挡丝杆、调丝杆和挑丝杆的数量相同。此时,丝包机构结构简单,占用空间小,安装方便,而且通过挑丝杆、调丝杆的设计,可以将丝展开,避免了出现多根丝相互缠绕的现象。进一步的,所述调丝杆的顶端设有第一挂钩,所述撑线杆的顶端设有第二挂钩。挂钩的设计可用于挂住丝,方便了操作工人将丝从供丝机构上牵引至丝包线产品上。进一步的,所述供丝结构、挡丝杆、调丝杆和挑丝杆的数量为4个。一方面,保证了绕包效率;另一方面,可以避免因为丝过多而出现相互之间的紊乱。

11.作为优化,前述的带有吸尘装置的丝包机中,所述绕包工位内还设有刮胶装置;所述刮胶装置包括底座,所述底座上固定有与空心轴等高的固定夹板,固定夹板内夹持有刮胶垫;所述固定夹板的下方设置有接胶盒。刮胶装置的设置可以将绕包线产品表面多余的树脂胶去除,同时通过按压绕包线可以增加各层绕包材料之间的连接力,减少多层绕包材料厚度。

12.作为优化,前述的带有吸尘装置的丝包机中,还包括绝缘漆缸。绝缘漆缸用于对绕包好一层丝的丝包线产品进行浸漆,以保证该产品的绝缘性能。

附图说明

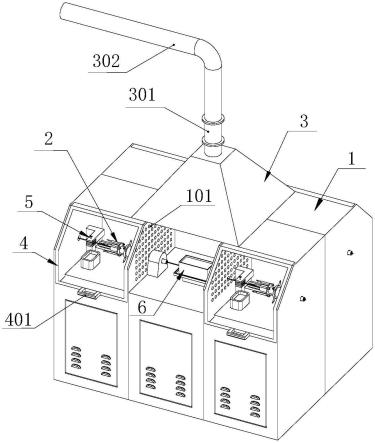

13.图1是本技术实施例中的带有吸尘装置的丝包机的结构示意图;

14.图2是本技术实施例中的吸尘装置的结构示意图;

15.图3是本技术实施例中的丝包机构的结构示意图;

16.图4是本技术实施例中的刮胶装置的结构示意图。

17.附图中的标记为:1-机架,101-隔板;2-丝包机构,201-空心轴, 202-载丝盘,203-挡丝杆座,204-供丝机构,205-挡丝杆,206-调丝盘,207-调丝杆、2071-第一挂钩,208-挑丝盘,209-挑丝杆、2091

‑ꢀ

第二挂钩;3-吸尘装置,301-吸尘主体、3011-抽吸开口、3012-抽排出口、3013-抽吸区域、3014-抽排区域,302-排放管道;4-透明观察窗,401-把手;5-刮胶装置,501-底座,502-固定夹板,503-接胶盒; 6-绝缘漆缸。

具体实施方式

18.下面结合附图和实施例对本技术作进一步的说明,但并不作为对本技术限制的依据。

19.参见图1至图4,本技术的带有吸尘装置的丝包机,包括机架1;所述机架1上通过隔板101隔成有多个绕包工位,每个绕包工位内均设有一个丝包机构2;所述机架1的顶部设有吸尘装置3;所述吸尘装置3包括吸尘主体301和排放管道302;所述吸尘主体301的内部设有排风扇;所述吸尘主体301的抽吸开口3011朝向绕包工位,并与所有绕包工位的内部相连通,用于将绕包时产生的碎屑吸入吸尘主体301内;所述吸尘主体301的抽排出口与排放管

道302相连通。

20.实施例1:

21.本实施例的带有吸尘装置的丝包机用于在铜扁线外绕包多层玻璃丝,以保证产品的绝缘性。

22.本实施例中,所述机架1上设有四个丝包机构2,且其中两个丝包机构2设于机架1的同一侧,另外两个丝包机构2设于机架1的另一侧。

23.本实施例中,所述吸尘主体301包括抽吸区域3013和抽排区域 3014;所述抽吸区域3013的横截面大于抽排区域3014的横截面。吸尘主体301采用上述的结构后,由于抽吸区域3013具有较大的横截面,可以抽吸来自更宽广范围内的碎屑,抽排区域3014的横截面较小,使得碎屑的流动速度在抽排区域3014中比在抽吸区域3013中更高,从而更容易将其排出。

24.本实施例中,所述隔板101呈镂空状。由此,使得相邻两丝包机构2之间的空气可以相互流通,使得吸尘装置3的吸尘工作更加容易。

25.本实施例中,所述机架1上,对应于每个绕包工位,分别设有一个透明观察窗4。透明观察窗4的设计一方面可以方便工作人员观察丝包机构2的工作状态,另一方面可以防止绕包所产生的碎屑从绕包工位内扩散到整个车间,进一步保证了车间环境的整洁。进一步的,所述透明观察窗4与机架1铰接,且透明观察窗4上设有把手401。当后续需要对丝包机构2进行检修或者需要在丝包机构2上安装玻璃丝团锭时,工作人员只需要抓住把手401,将透明观察窗4打开即可,操作方便。

26.本实施例中,所述丝包机构2包括与动力传动机构传动连接的空心轴201;所述空心轴201上依次固定有载丝盘202、挑丝盘208、调丝盘206和挡丝杆座203;所述挡丝杆座203设于空心轴201的端部;所述载丝盘202上沿周向间隔分布有4个供丝结构204(当然,也可以根据需要设置其他数量的供丝机构204);所述挡丝杆座203 上沿周向间隔分布有4个挡丝杆205;所述调丝盘206上沿周向间隔分布有4个调丝杆207;所述挑丝盘208上沿周向间隔分布有4个挑丝杆209;所述调丝杆207的顶端设有第一挂钩2071,所述挑丝杆 209的顶端设有第二挂钩2091。此时,丝包机构2结构简单,占用空间小,安装方便,而且通过挑丝杆209、调丝杆207的设计,可以将玻璃丝展开,避免了出现多根丝相互缠绕的现象。

27.使用时,先将需要绕包的铜扁线7穿过空心轴201的内部,将玻璃丝团锭安装于供丝机构204上;然后将玻璃丝拉出,依次绕于对应的挑丝杆209的第二挂钩2091、调丝杆207的第一挂钩2071上,再绕到空心轴201端部的挡丝杆205上,最后在挡丝杆205的牵引作用下绕于铜扁线7上;启动动力传动机构(动力源为电机)驱动空心轴 201旋转,载丝盘202、挑丝盘208、调丝盘206和挡丝杆座203均随空心轴201的旋转而转动,使玻璃丝绕包到铜扁线7外。

28.本实施例中,所述绕包工位内还设有刮胶装置5;所述刮胶装置 5包括底座501,所述底座501上固定有与空心轴201等高的固定夹板502,固定夹板502内夹持有刮胶垫;所述固定夹板502的下方设置有接胶盒503。绕包一层玻璃丝后的铜扁线穿过固定夹板502时,通过控制固定夹板502之间的相对距离,既可以刮除铜扁线表面的多余树脂胶,又能够起到压制铜扁线表面的玻璃丝的作用。

29.本实施例中,还包括绝缘漆缸6。绝缘漆缸6用于对绕包好一层玻璃丝的铜扁线进

行浸漆,以保证该产品的绝缘性能。

30.实施例2:

31.与实施例1不同的是,本实施例中,吸尘装置3的排风扇和丝包机构2的动力传动机构的动力源通过控制电路关联,使吸尘装置3 和丝包机构2联动。由此,丝包机构2开始工作,吸尘装置3自动开启,丝包机构2停止工作,吸尘装置3自动关闭,具有操作简单、方便的特点,且可以避免出现因工人疏漏导致忘记开启或关闭吸尘装置 3的现象。

32.上述对本技术中涉及的实用新型的一般性描述和对其具体实施方式的描述不应理解为是对该实用新型技术方案构成的限制。本领域所属技术人员根据本技术的公开,可以在不违背所涉及的实用新型构成要素的前提下,对上述一般性描述或/和具体实施方式(包括实施例)中的公开技术特征进行增加、减少或组合,形成属于本技术保护范围之内的其它的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1