1.本实用新型涉及铝电解电容器的生产设备技术领域,尤其涉及基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置。

背景技术:2.随着社会的不断发展与进步,工业生产和加工的需求不断的提高,在铝电解电容器的生产设备中,需要使用到变压器设备,变压器设备的线圈作为变压器必要的电器元件,变压器里面需要线圈才能运转。

3.按相数分:

4.单相变压器:用于单相负荷和三相变压器组;

5.三相变压器:用于三相系统的升、降电压;

6.按容量分:小型变压器的线圈一般用带有绝缘的圆铜线,大型的变压器则用带有绝缘层的扁铜线。

7.在变压器进行加工和生产的过程中,需要使用到全自动穿套管绕线包胶机,用于对线圈成型后的包胶处理,保障线圈表面的防护性能,减少线圈外界的干扰,在全自动穿套管绕线包胶机使用的过程中需要使用到给胶装置。

8.在现有技术中,现有的给胶装置在为全自动穿套管绕线包胶机进行给胶时,胶带的切断面与压紧面之间预留较大的位置,胶面易吸附空气中的灰尘和杂质,影响胶面后续的加工和使用,且在压紧面部分的接触面积较大,压紧后难以撕除。

9.因此,有必要提供基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置解决上述技术问题。

技术实现要素:10.本实用新型提供基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置,解决了给胶装置在给胶切断后不方便撕除的问题。

11.为解决上述技术问题,本实用新型提供的基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置,包括:支座;安装罩,所述安装罩的底部固定安装于所述支座的顶部,所述安装罩的内侧固定安装有支撑轴,所述安装罩上开设有穿行孔;胶盘,所述胶盘的内表面套设安装于所述支撑轴的外表面;支撑滑辊,所述支撑滑辊的轴端转动安装于所述穿行孔的内表面;驱动组件,所述驱动组件包括伸缩件、第一转动件和第二转动件,所述伸缩件的底部通过所述第一转动件转动安装于所述支座的顶部,并且伸缩件的输出端转动安装于所述第二转动件的表面;转动盘,所述转动盘的表面转动安装于所述安装罩的外表面,所述转动盘的表面固定安装有旋转罩;缓冲组件,所述缓冲组件包括缓冲槽、缓冲弹簧和滑动轴,所述缓冲槽开设于所述旋转罩上,所述缓冲槽的内壁固定安装有缓冲弹簧,所述缓冲弹簧的一端固定安装有滑动轴;压紧件,所述压紧件固定安装于所述滑动轴的一端;刀板,所述刀板的一侧固定安装于所述旋转罩的表面,所述安装罩的外表面固定安装有限位板。

12.优选的,所述胶盘上的胶带通过所述穿行孔的内部且延伸至所述安装罩的外侧,并且胶盘的胶带背面与所述支撑滑辊的表面滚动连接。

13.优选的,所述伸缩件安装于所述转动盘的正下方,所述第二转动件的顶部与所述转动盘的外表面固定连接。

14.优选的,所述旋转罩的外表面与所述安装罩的外表面滑动连接,并且旋转罩的尺寸与所述穿行孔的尺寸相适配。

15.优选的,所述滑动轴的外表面与所述缓冲槽的内表面滑动连接,所述滑动轴的一端位于所述缓冲槽的外部。

16.优选的,所述压紧件包括连接板、压紧框和扣槽,所述连接板的一侧固定安装于所述滑动轴的一端,所述连接板的另一侧固定安装有压紧框,所述压紧框的顶部开设有扣槽。

17.优选的,所述限位板上开设有通孔,所述限位板的表面与所述压紧框的表面相适配,所述刀板的表面与所述通孔的内表面滑动连接。

18.优选的,所述安装罩的外表面通过转动轴转动安装有转动挡板,所述转动挡板上螺纹安装有调节螺轴,所述调节螺轴的表面与所述安装罩的表面相适配。

19.与相关技术相比较,本实用新型提供的基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置具有如下有益效果:

20.本实用新型提供基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置,通过驱动组件方便带动转动盘转动调节,转动盘通过旋转罩有线带动压紧件对胶盘胶带的胶面部分进行压紧在限位板的表面上,再通过刀板对压紧后的胶带进行切断,切断后的胶带在旋转罩的带动下收缩脱离限位板的表面,使得胶带贴紧在压紧框的外表面,压紧框上预留的扣槽方便手动将黏贴的胶带部分撕掉,为胶带的下一次使用提供便利。

附图说明

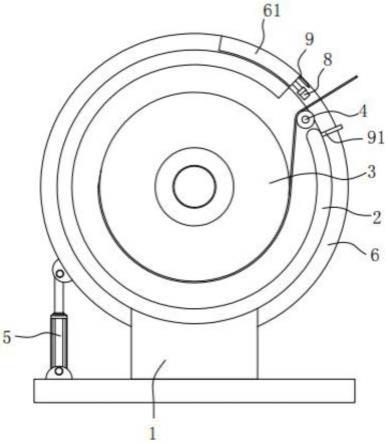

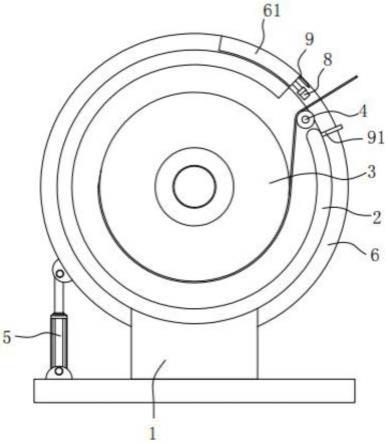

21.图1为本实用新型提供的基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置的第一实施例的结构示意图;

22.图2为图1所示的旋转罩部分的结构示意图;

23.图3为图2所示的a部放大示意图;

24.图4为图3所示的压紧件部分的三维图;

25.图5为本实用新型提供的基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置的第二实施例的结构示意图;

26.图6为图5所示的转动挡板位于垂直向下状态下的结构示意图;

27.图7为图5所示的转动挡板位于垂直向上状态下的结构示意图。

28.图中标号:

29.1、支座;

30.2、安装罩,21、支撑轴,22、穿行孔,210、转动轴,220、转动挡板,230、调节螺轴;

31.3、胶盘;

32.4、支撑滑辊;

33.5、驱动组件,51、伸缩件,52、第一转动件,53、第二转动件;

34.6、转动盘,61、旋转罩;

35.7、缓冲组件,71、缓冲槽,72、缓冲弹簧,73、滑动轴;

36.8、压紧件,81、连接板,82、压紧框,83、扣槽;

37.9、刀板,91、限位板,92、通孔。

具体实施方式

38.下面结合附图和实施方式对本实用新型作进一步说明。

39.第一实施例:

40.请结合参阅图1、图2、图3和图4,其中,图1为本实用新型提供的基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置的第一实施例的结构示意图;图2为图1所示的旋转罩部分的结构示意图;图3为图2所示的a部放大示意图;图4为图3所示的压紧件部分的三维图。

41.基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置,包括:支座1;安装罩2,所述安装罩2的底部固定安装于所述支座1的顶部,所述安装罩2的内侧固定安装有支撑轴21,所述安装罩2上开设有穿行孔22;胶盘3,所述胶盘3的内表面套设安装于所述支撑轴21的外表面;支撑滑辊4,所述支撑滑辊4的轴端转动安装于所述穿行孔22的内表面;驱动组件5,所述驱动组件5包括伸缩件51、第一转动件52和第二转动件53,所述伸缩件51的底部通过所述第一转动件52转动安装于所述支座1的顶部,并且伸缩件51的输出端转动安装于所述第二转动件53的表面;转动盘6,所述转动盘6的表面转动安装于所述安装罩2的外表面,所述转动盘6的表面固定安装有旋转罩61;缓冲组件7,所述缓冲组件7包括缓冲槽71、缓冲弹簧72和滑动轴73,所述缓冲槽71开设于所述旋转罩61上,所述缓冲槽71的内壁固定安装有缓冲弹簧72,所述缓冲弹簧72的一端固定安装有滑动轴73;压紧件8,所述压紧件8固定安装于所述滑动轴73的一端;刀板9,所述刀板9的一侧固定安装于所述旋转罩61的表面,所述安装罩2的外表面固定安装有限位板91。

42.通过驱动组件5方便带动转动盘6转动调节,转动盘6通过旋转罩61有线带动压紧件8对胶盘3胶带的胶面部分进行压紧在限位板91的表面上,再通过刀板9对压紧后的胶带进行切断,切断后的胶带在旋转罩61的带动下收缩脱离限位板91的表面,使得胶带贴紧在压紧框82的外表面,压紧框82上预留的扣槽83方便手动将黏贴的胶带部分撕掉,为胶带的下一次使用提供便利。

43.所述胶盘3上的胶带通过所述穿行孔22的内部且延伸至所述安装罩2的外侧,并且胶盘3的胶带背面与所述支撑滑辊4的表面滚动连接。

44.穿行孔22为胶盘3上的胶带提供向外穿行的空间,为全自动穿套管绕线包胶机的给胶提供稳定的支持。

45.所述伸缩件51安装于所述转动盘6的正下方,所述第二转动件53的顶部与所述转动盘6的外表面固定连接。

46.伸缩件51可以为电动伸缩杆、液压缸、伸缩气缸,优选电动伸缩缸,使用时配备电源设备和控制设备,为伸缩件51的输出端提供稳定的动力来源。

47.伸缩件51通过第一转动件52和第二转动件53为转动盘6的转动调节提供稳定的动力来源,方便带动转动盘6进行正转和反转调节;

48.转动盘6正转时,胶带进行压紧和切断;

49.转动盘6反转复位时,切断后的胶带脱离限位板91的表面,为手动撕除胶带提供稳定的支持,方便后续的胶带使用。

50.所述旋转罩61的外表面与所述安装罩2的外表面滑动连接,并且旋转罩61的尺寸与所述穿行孔22的尺寸相适配。

51.所述滑动轴73的外表面与所述缓冲槽71的内表面滑动连接,所述滑动轴73的一端位于所述缓冲槽71的外部。

52.缓冲组件7位压紧件8的伸缩调节提供缓冲支撑,使得压紧件8将胶带部分压紧在限位板91的表面后,压紧件8通过缓冲组件7相对收缩保持压紧状态,而刀板9能够继续旋转前进,实现先按压后切断的连续操作。

53.所述压紧件8包括连接板81、压紧框82和扣槽83,所述连接板81的一侧固定安装于所述滑动轴73的一端,所述连接板81的另一侧固定安装有压紧框82,所述压紧框82的顶部开设有扣槽83。

54.所述限位板91上开设有通孔92,所述限位板91的表面与所述压紧框82的表面相适配,所述刀板9的表面与所述通孔92的内表面滑动连接。

55.压紧件8配合限位板91能够将胶带的黏贴面压紧贴合在压紧件8的表面上。

56.转动盘6在转动时通过旋转罩61和缓冲组件7能够带动压紧件8同步旋转;

57.压紧件8正转时,压紧件8的表面向限位板91的表面旋转靠近,能够将胶带的胶面贴合压紧件8,而胶带的光滑面则贴紧在限位板91的表面上;

58.压紧件8反转时,压紧件8的表面向远离限位板91的表面旋转,能够将贴合在压紧件8表面上胶带的胶面进行收拉;

59.压紧件8收拉的过程中保持与胶带上胶面部分的贴合,使得胶带在切断后能够脱离限位板91的表面,以便于胶带的手动撕除。

60.压紧框82为山字形结构,压紧框82和扣槽83既能够保障对胶带上胶面部分的压紧和黏贴,又能保障有效的减少压紧时的接触面积,便于后期胶带的撕除和使用。

61.限位板91上的通孔92为刀板9的旋转和滑动提供空间,使得刀板9在旋转时能够稳定的对胶带表面进行切断。

62.本实用新型提供的基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置的工作原理如下:

63.使用时,优先启动驱动组件5伸展,驱动组件5带动转动盘6转动,转动盘6带动旋转罩61旋转,旋转罩61同步带动其上的压紧件8和刀板9旋转移动;

64.压紧件8移动的过程中优先与胶带部分接触且通过压紧框82压紧在限位板91的表面;

65.压紧件8压紧胶带后再通过缓冲组件7的缓冲作用收缩且保持压紧的状态,旋转罩61继续带动刀板9旋转且对压紧后的胶带进行切断分离,切断后的胶带端部黏贴在压紧件8的表面上;

66.启动驱动组件5收缩,驱动组件5通过转动盘6带动旋转罩61旋转复位,旋转罩61复位时带动压紧件8复位,缓冲组件7恢复至初始状态,而切断后的胶带仍黏贴在压紧件8的表面上,通过压紧件8上的压紧框82和扣槽83部分方便胶带端部的撕除,且减少漏在外界的部分,保持胶带后续使用的稳定性。

67.与相关技术相比较,本实用新型提供的基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置具有如下有益效果:

68.通过驱动组件5方便带动转动盘6转动调节,转动盘6通过旋转罩61有线带动压紧件8对胶盘3胶带的胶面部分进行压紧在限位板91的表面上,再通过刀板9对压紧后的胶带进行切断,切断后的胶带在旋转罩61的带动下收缩脱离限位板91的表面,使得胶带贴紧在压紧框82的外表面,压紧框82上预留的扣槽83方便手动将黏贴的胶带部分撕掉,为胶带的下一次使用提供便利。

69.第二实施例:

70.请参阅图5、图6和图7,基于本技术的第一实施例提供的基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置,本技术的第二实施例提出另基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。具体的,本技术的第二实施例提供的基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置的不同之处在于,基于铝电解电容器的全自动穿套管绕线包胶机用给胶装置,还包括:

71.所述安装罩2的外表面通过转动轴210转动安装有转动挡板220,所述转动挡板220上螺纹安装有调节螺轴230,所述调节螺轴230的表面与所述安装罩2的表面相适配。

72.安装罩2的外侧增设转动挡板220,转动挡板220的表面均匀分布在安装罩2的外侧时,转动挡板220能够对安装后的胶盘3提供限位,保持胶盘3安装后使用的稳定性,避免胶盘3在转动的过程中随意晃动而影响给胶的质量,在更换胶盘3时,可直接将转动挡板220调节至正上方后锁定即可,为胶盘3的更换提供稳定可靠的便利性。

73.调节螺轴230旋松时,转动挡板220能够根据使用的需求进行转动调节,为转动挡板220的转动调节提供稳定的支持;

74.调节螺轴230在转动挡板220处于垂直向下状态锁紧时,转动挡板220固定且无法转动,保持设备运行的稳定性;

75.调节螺轴230在转动挡板220处于垂直向上状态锁定时,转动挡板220固定且无法转动,保持胶盘3更换时的稳定性,不需要手动扶持转动挡板220。

76.本实用新型提供的第二实施例的工作原理;

77.在胶盘3安装使用时,将转动挡板220旋转至垂直向下的状态,拧紧调节螺轴230,调节螺轴230的表面抵接在安装罩2的内表面,形成对转动挡板220安装后的限位,保障胶盘3安装后使用的稳定性;

78.在胶盘3使用完全后,旋松调节螺轴230,向上转动调节转动挡板220,转动挡板220旋转至垂直向上的状态,拧紧调节螺轴230即可;

79.转动挡板220转动至垂直向上的状态后,更换胶盘3,旋松调节螺轴230,将转动挡板220向下转动复位至垂直向下的状态,拧紧调节螺轴230即可。

80.本实用新型提供的第二实施例的有益效果:

81.通过转动挡板220能够对安装后的胶盘3提供限位,保持胶盘3安装后使用的稳定性,避免胶盘3在转动的过程中随意晃动而影响给胶的质量,在更换胶盘3时,可直接将转动挡板220调节至正上方后锁定即可,为胶盘3的更换提供稳定可靠的便利性。

82.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是

利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。