极片预锂化装置的制作方法

1.本实用新型涉及电池制造技术领域,尤其涉及一种极片预锂化装置。

背景技术:

2.锂电池因其能量密度高,循环寿命长和适用温度范围广的优点而被广泛的应用于航空航天,计算机,移动通讯设备,机器人和电动汽车等领域。随着社会的发展,科技的进步,对于锂电池的能量密度和循环寿命要求越来越高,而目前单纯以石墨为负极的锂离子电池难以满足社会的预期,所以需要开发新型具有更高比容量的正负极材料。对于负极材料而言,进行预锂化工作,可有效提高电池比能量并增加电池寿命。锂金属具有高的比容量(3860mah/g,为石墨负极的10倍)和最低的氧化还原电位(-3.04v vs标准氢电位)。采用金属锂对传统锂离子电池负极进行预锂化处理,一方面可以提高电池的首次库伦效率,增加电池的比能量,另一方面可以有效延长电池的循环寿命,这使得锂离子电池将有更广阔的应用领域。

3.金属锂预锂化目前主要有两种方式,一种是锂粉预锂化,另一种是锂膜预锂化。采用锂粉预锂化具有一些不可避免的缺点,例如:锂粉需要增加保护层,引入无效成分;分散困难;空间占用高(粒径大于40μm);成本极高等。而锂膜预锂化则没有上述缺点,但由于锂膜是有支撑膜作为载体,承载了超薄的金属锂箔,且成卷供应;因此使用时,会造成部分锂箔粘附到支撑膜的背面,形成若干点状或碎片状的锂渣。锂膜预锂化时如果直接采用辊压装置进行辊压,则导致锂膜背面的锂渣粘附到滚压辊上,造成辊压过程不平稳甚至极片的褶皱和损毁。

4.鉴于此,本实用新型提供了一种极片预锂化装置,可以有效避免锂膜预锂化过程中锂渣粘附辊压辊的情况,提高了预锂化极片产品的质量稳定性。

技术实现要素:

5.本实用新型的目的是克服现有技术中的不足,提供了一种新的操作简单、可靠的极片预锂化装置。

6.本实用新型的目的可以通过以下技术方案实现。

7.一种极片预锂化装置,其特征在于,所述极片预锂化装置包括:

8.用于锂膜卷料放卷的锂膜放卷轴,所述锂膜包括用支撑膜担载的锂箔;

9.用于清洁支撑膜侧锂渣的锂膜清洁组件;

10.用于极片放卷的极片放卷轴;

11.用于对极片和锂膜进行辊压的辊压装置,所述辊压装置包含相对设置的上滚压辊和下滚压辊;

12.用于对支撑膜收卷的支撑膜收卷轴;和

13.用于预锂化后极片收卷的极片收卷轴,

14.其中,

15.所述锂膜放卷轴、清洁组件和极片放卷轴均设置于辊压装置的上游,清洁组件设置于锂膜放卷轴的下游;

16.所述支撑膜收卷轴和极片收卷轴设置于辊压装置的下游。

17.可选地,所述极片预锂化装置还设置有至少一个纠偏组件,所述纠偏组件可以选择性的设置于清洁组件与辊压装置之间、极片放卷轴与辊压装置之间、支撑膜收卷轴与辊压装置之间和/或极片收卷轴与辊压装置之间。

18.可选地,所述极片预锂化装置还包括张力控制装置。

19.可选地,所述张力控制装置包括设置于辊压装置上游的多个张力控制元件,分别用于控制锂膜和极片的放卷张力。

20.可选地,所述张力控制装置包括设置于辊压装置下游的多个张力控制元件,分别用于控制支撑膜和预锂化后极片的收卷张力。

21.可选地,所述清洁组件包含托辊、清理刀和接渣盒。

22.可选地,所述清理刀位于接渣盒的上方,清理刀收集的锂渣依靠重力作用掉落到接渣盒内。

23.可选地,所述清理刀和接渣盒位于两个托辊之间,且所述清理刀高出两个托辊走带切线。

24.本实用新型的技术方案至少具有以下优点之一:

25.1、有效避免锂膜预锂化过程中锂渣粘附辊压辊的情况,提高了预锂化极片产品的质量稳定性;

26.2、在两个托辊之间设置清理刀,对原本的预锂化工艺和设备影响不大,可以对旧设备改造即可实现;

27.3、接渣盒位于清理刀的下方,依靠重力实现锂渣收集,无能源浪费,无需复杂的控制系统。

附图说明

28.图1是成卷锂膜的一个示意图。

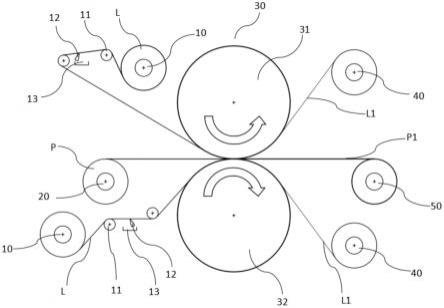

29.图2是本实用新型的极片预锂化装置的一个示意图。

30.图3是图2中辊压装置部分局部放大的一个示意图。

31.图号说明:

32.l锂膜

ꢀꢀꢀꢀꢀꢀꢀ

l0锂渣

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

l1支撑膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

l2锂箔

33.p极片

ꢀꢀꢀꢀꢀꢀꢀ

p1预锂化极片

ꢀꢀꢀꢀꢀ

10锂膜放卷轴

ꢀꢀꢀꢀꢀ

11托辊

34.12清理刀

ꢀꢀꢀꢀ

13接渣盒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20极片放卷轴

ꢀꢀꢀꢀꢀ

30辊压装置

35.31上滚压辊

ꢀꢀ

32下滚压辊

ꢀꢀꢀꢀꢀꢀꢀ

40支撑膜收卷轴

ꢀꢀꢀ

50极片收卷轴

具体实施方式

36.下面对本实用新型的具体实施方式进行描述。应当理解,在不脱离本实用新型的范围或精神的情况下,本领域技术人员能够根据本公开的教导设想其他各种实施方案并能够对其进行修改。因此,以下的具体实施方式不具有限制性意义。

37.如图1所示为成卷锂膜的示意图,锂膜l由锂箔l2和作为担载层的支撑膜l1构成,

由于锂膜l成卷供应,收卷后锂箔l2与支撑膜l1的背面接触,通常导致部分锂箔l2成点状或碎片状的粘附到支撑膜l1的背面,形成若干细小的锂渣l0。

38.图2展示了本实用新型的极片预锂化装置的一个具体实施例的示意图,图3所示为辊压装置30处的局部放大图。如图2和图3所示,极片预锂化装置包括:

39.极片放卷轴20,所述极片放卷轴20位于辊压装置30的上游;

40.锂膜放卷轴10,所述锂膜放卷轴10包含上侧锂膜放卷轴和下侧锂膜放卷轴,上侧锂膜放卷轴10位于极片放卷轴20的上方;下侧锂膜放卷轴10位于极片放卷轴20的下方;

41.清洁组件,所述清洁组件包括托辊11、清理刀12和接渣盒13。所述清理刀12和接渣盒13设置于两个托辊11之间,且接渣盒13设置于清理刀12的下方。上侧锂膜放卷轴10和下侧锂膜放卷轴10的下游均设置有清洁组件;

42.辊压装置30,包含相对设置的上滚压辊31和下滚压辊32。所述辊压装置30用于对极片p和锂膜l进行辊压处理,使辊压后锂膜l上的锂箔l2与支撑膜l1脱离,粘附到极片p上;

43.支撑膜收卷轴40,用于锂膜l剥离锂箔l2后剩余的支撑膜l1的收卷;

44.极片收卷轴50,用于预锂化后极片p1的收卷。

45.具体工作时,首先将上方锂膜l安装到上侧锂膜收卷轴10上,然后将锂膜l牵引绕过托辊11、清洁刀12以及清洁刀12下游的托辊11后穿入辊压装置30的上滚压辊31和下滚压辊32之间,最后将锂膜l的末端固定到支撑膜收卷轴40上。其次,将待预锂化的极片p固定到极片放卷轴20上,然后穿过辊压装置30的上滚压辊31和下滚压辊32的间隙后将极片p的末端固定到极片收卷轴50上。最终,将下方锂膜l固定到下侧锂膜放卷轴10上,然后将锂膜l牵引绕过下方托辊11、清洁刀12以及清洁刀12下游的托辊11后穿过辊压装置30的上滚压辊31和下滚压辊32之间的间隙,固定到下侧的支撑膜收卷轴40上。

46.参考图2和图3,开启预锂化装置运转,辊压装置30的上滚压辊31和下滚压辊32之间间隙变小,对锂膜l(包含上侧锂膜和下侧锂膜)和极片p进行施压,经过压力辊压后,锂膜l上的锂箔l2粘附到了极片p上完成了极片预锂化,形成预锂化极片p1。辊压后锂膜l仅剩余支撑膜l1,剩余的支撑膜l1通过支撑膜收卷轴40进行收卷。

47.本实用新型结构简单,通过清理刀12的设置可以将锂膜l背面(支撑膜侧)的锂渣l0清除干净,避免了锂渣l0粘附到辊压装置30的上滚压辊31或下滚压辊32上,从而保证了辊压过程的稳定性,提高了极片预锂化质量。

48.虽然本实用新型已披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1