一种半导体单晶衬底腐蚀装置

1.本实用新型属于半导体生产加工设备的技术领域,尤其涉及一种半导体单晶衬底腐蚀装置。

背景技术:

2.半导体材料早已成为人们日常生活中不可或缺的一部分,小到手机耳机,大到火车飞机,都离不开各种半导体材料制成的芯片。从半导体材料到芯片,中间的步骤不计可数,从晶锭开始,经过切磨抛等工艺成为晶片。以碳化硅为例,它作为最具代表性的第三代半导体,因为具有禁带宽度大、临界击穿电场高、热导率高、载流子饱和迁移率高的优点,使得其在中高压、高热、高频、强辐射的环境条件下有着极大的应用前景。在研究人员数十年的努力下,sic单晶的生长已经较为成熟,特别是将号称“器件杀手”的微管密度降到几近于零,但是,位错依然严重影响着碳化硅器件的性能。位错密度是表征单晶衬底质量的关键参数。因此,准确统计位错密度对于评估单晶衬底的质量至关重要。在这样的背景下,高温碱腐蚀因为其效果突出、操作简便、范围大、准确率高,成为统计位错密度的一种简便实用的方法。

3.传统的高温碱腐蚀就是将适量的koh放入到镍坩埚中进行加热,然后将sic晶片放入,合适时间后,取出自然冷却清洗。位错露头会在高温碱溶液的作用下产生特定形状的腐蚀坑,每种位错会对应各自形状的腐蚀坑,将腐蚀后的晶片放入统计腐蚀坑的设备中,根据腐蚀坑的形状大小,统计出对应的位错密度。

4.传统的单晶衬底腐蚀设备存在以下缺陷:腐蚀数量有限,每次只能进行一片半导体单晶衬底的高温碱腐蚀,效率低下;整片半导体单晶衬底进行腐蚀时,由于晶片内部应力分配不均,可能发生晶片爆裂现象,碎裂的晶片不易从高温碱溶液中取出,且对后续拼接进行研究极其不易;碱溶液随保温时间的增加,腐蚀能力会得到提升,单片腐蚀难以保证后续腐蚀环境一致。

技术实现要素:

5.本实用新型的目的就是解决背景技术中的问题,提出一种半导体单晶衬底腐蚀装置,能够一次性腐蚀多片半导体单晶衬底的正反面,提高腐蚀效率,便于分析对比,保证各半导体单晶衬底腐蚀时间和环境相同。

6.为实现上述目的,本实用新型提出了一种半导体单晶衬底腐蚀装置,包括支撑环、连接杆和分隔套管,所述支撑环上设有定位孔,相邻的两个支撑环之间用分隔套管隔开,且分隔套管与定位孔一一对应,所述连接杆沿轴向贯穿分隔套管和定位孔后将多个平行的支撑环连接在一起,连接杆的上端侧面沿径向设有吊孔,连接杆的下端设有凸台。

7.作为优选,还包括底盘,所述底盘上设有通孔,底盘设置在位于最底部的支撑环下方,底盘和位于最底部的支撑环之间用分隔套管隔开,分隔套管和通孔一一对应,所述连接杆沿轴向贯穿通孔、分隔套管和定位孔后将支撑环和底盘连接在一起,所述凸台抵住底盘

的下端面。

8.作为优选,所述底盘和支撑环由耐腐蚀金属材料制成。

9.作为优选,所述底盘和支撑环由镍制成。

10.作为优选,所述支撑环的内圆直径为4~6mm。

11.作为优选,所述连接杆的数量均为3,且三根连接杆连线后呈三角形形状。

12.作为优选,三根所述连接杆连线后呈等边三角形形状。

13.作为优选,所述凸台呈圆柱状。

14.作为优选,所述支撑环的直径尺寸选择随半导体单晶衬底的横向尺寸呈正相关变化。

15.本实用新型的有益效果:本实用新型通过用连接杆将多片平行的支撑环连接在一起形成可放置多片半导体单晶衬底的架体,能够一次性腐蚀多片半导体单晶衬底的正反面,提高腐蚀效率,便于分析对比,保证各半导体单晶衬底腐蚀时间和环境相同;支撑环、连接杆、分隔套管、底盘之间相互插接,方便装置整体的拆装。

16.本实用新型的特征及优点将通过实施例结合附图进行详细说明。

附图说明

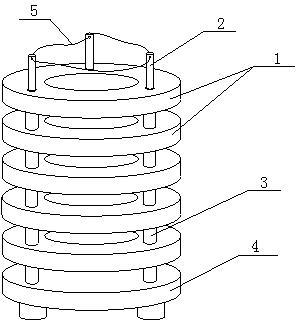

17.图1是本实用新型实施例的结构示意图。

18.图2是本实用新型实施例的主视图。

19.图3是本实用新型实施例的支撑环示意图。

20.图4是本实用新型实施例的支撑环俯视图。

21.图5是本实用新型实施例的使用状态示意图。

22.图6是本实用新型实施例的连接杆示意图。

23.图7是本实用新型实施例的分隔管套图。

24.图8是本实用新型实施例的底盘示意图。

25.图中:1-支撑环、2-连接杆、3-分隔套管、4-底盘、5-镍线、6-半导体单晶衬底、11-定位孔、21-凸台、22-吊孔、41-通孔。

具体实施方式

26.实施例1参阅图1至图8,本实施例提供了一种半导体单晶衬底腐蚀装置,包括支撑环1、连接杆2和分隔套管3,支撑环1上设有定位孔11,相邻的两个支撑环1之间用分隔套管3隔开,且分隔套管3与定位孔11一一对应,连接杆2沿轴向贯穿分隔套管3和定位孔11后将多个平行的支撑环1连接在一起,连接杆2的下端设有凸台21,凸台21的横向尺寸大于定位孔11的直径,其中,半导体单晶衬底6放置在支撑环1上,半导体单晶衬底包括但不限于碳化硅(sic)、硅(si)、砷化镓(gaas)、氮化镓(gan)、氮化铝(aln)。

27.半导体单晶衬底腐蚀装置还包括底盘4,底盘4上设有通孔41,底盘4设置在位于最底部的支撑环1下方,底盘4和位于最底部的支撑环1之间用分隔套管3隔开,分隔套管3和通孔41一一对应,连接杆2沿轴向贯穿通孔41、分隔套管3和定位孔11后将支撑环1和底盘4连接在一起,凸台21抵住底盘4的下端面,凸台21的横向尺寸大于通孔41的直径,设置底盘4是为了承接腐蚀过程中上方可能破碎的半导体单晶衬底的碎片,底盘4上设置通孔41为了方

便连接杆2的定位插接。

28.底盘4和支撑环1由耐腐蚀金属材料制成,耐腐蚀金属材料包括但不限于合金、镍、钛,于本实施例中底盘4和支撑环1由镍制成,使得底盘4和支撑环1的耐腐蚀性能好,相较于其它耐腐蚀金属材料,综合成本、制作、硬度等因素考量后底盘4和支撑环1采用镍制成。

29.支撑环1的内圆直径为4~6mm,保证腐蚀液与半导体单晶衬底下端面的接触面积。

30.连接杆2的上端侧面沿径向设有吊孔22,吊孔22之间用镍线5相连以便提拉半导体单晶衬底腐蚀装置,吊孔22的设置,方便该腐蚀装置在碱溶液中的提拉以及固定。

31.连接杆2的数量均为3,且三根连接杆2连线后呈等边三角形形状,该等边三角形的中心与支撑环1的中心位于同一直线上,三根连接杆3设置使得支撑环1、底盘4的安装后相对稳固,支撑环1、底板4不易在腐蚀装置提拉过程中发生晃动。

32.凸台21呈圆柱状,方便加工。

33.支撑环1的直径尺寸选择随半导体单晶衬底6的横向尺寸呈正相关变化,半导体单晶衬底6的横向尺寸越大,选择直径越大的支撑环1,仅更换支撑环1即可满足不同尺寸半导体单晶衬底6的放置需求。

34.实施例2,本实施例提供了一种半导体单晶衬底腐蚀装置,除了连接杆2的数量均为4,且四根连接杆2连线后呈正方形形状,该正方形的中心与支撑环1的中心位于同一直线上之外,其余结构通实施例1相同。

35.实施例3,本实施例提供了一种半导体单晶衬底腐蚀装置,除了连接杆2的数量均为2,且两根连接杆2连线的中心与支撑环1的中心位于同一直线上之外,其余结构通实施例1相同。

36.本实用新型工作过程:

37.本半导体单晶衬底腐蚀装置在安装时,先将连接杆2穿过底盘4上的通孔41,底盘4的下端面抵住凸台21,之后将分隔套管3套在连接杆2外侧,支撑环1放置在分隔套管3上且连接杆2穿过支撑环1上对应的定位孔21,半导体单晶衬底6放置支撑环1的上端面,然后继续将新的分隔套管3套在连接杆2外侧,将另一支撑环1放置在分隔套管3上且连接杆2穿过支撑环1,半导体单晶衬底6放置该支撑环1的上端面,重复上述操作,增加支撑环1的数量以及放置半导体衬底6的数量,安装完成后,用镍丝5串联各连接杆2上的吊孔22,通过提拉镍丝5使得半导体单晶衬底腐蚀装置放入镍坩埚内的碱溶液液面下进行腐蚀,15min后取出,其中,通过更换支撑环1的直径以满足放置不同横向尺寸的半导体单晶衬底需求。

38.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型简单变换后的方案均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1