一种抗挤压电池包及汽车的制作方法

1.本实用新型涉及汽车电池技术领域,特别是涉及一种抗挤压电池包及汽车。

背景技术:

2.新能源汽车作为新兴的车辆产业已在全球广泛地推广开来,其技术、市场日渐成熟和稳定,消费者在新能源汽车的安全性能、续航性能等方面提出了更高的要求。

3.其中,电池包作为新能源汽车的心脏部件,是混动和纯电动汽车的动力来源之一,在安全性能、续航性能等方面起着举足轻重的作用;而电池包的抗挤压性能则作为安全性能的一个重要评定内容。

4.现有的电池包,一般来说,其抗挤压性能大多数只能勉强达到标准要求的参数,这样一来,使得电池包在汽车实际行驶的过程中,遇到较强的侧挤压状况时,存在电池包被挤破而发生起火、爆炸的风险。另外,在电池包的结构设计过程中,研发人员需要通过大量的实验进行电池包的结构工艺的优化,这样一来将会耗费大量的人力物力,使得电池包的抗挤压测试成本较高。

技术实现要素:

5.基于此,本实用新型的目的在于克服现有技术的不足,提供一种抗挤压电池包,提高了电池包的抗挤压性能,进而降低电池包被挤破的风险,提高电池包的安全性能。

6.为了实现上述目的,本实用新型采用的技术方案为:

7.一种抗挤压电池包,包括上箱体、电池模组及下箱体,所述上箱体为下端开口的腔体结构,所述下箱体为上端开口的腔体结构,且上箱体的下端边缘与下箱体的上端边缘互相拼接形成内部中空的箱体结构,所述电池模组固定在该箱体结构中;所述下箱体的两内侧壁分别平行设置有加强侧筋,且下箱体的两外侧壁分别对称地设置有若干组吊耳结构,每组吊耳结构分别包括两个吊耳件,且每组吊耳结构的两个吊耳件之间分别设置有加强横筋,每根加强横筋的两端分别抵靠在两根加强侧筋上,且每根加强横筋的两端分别正对于每组吊耳结构的两个吊耳件。

8.作为一种实施方式,所述两根加强侧筋均包括一级直角板和二级直角板,且每根加强侧筋的一级直角板与二级直角板连接并形成阶梯状的结构;所述下箱体的两内侧壁分别设置有直角凸台,两根加强侧筋的外侧壁分别配合贴靠在下箱体的两内侧壁的直角凸台上。

9.作为一种实施方式,所述两根加强侧筋分别设置有若干第一通孔,且两根加强侧筋通过若干螺栓分别一一穿过各自的若干第一通孔并固定在下箱体的两内侧壁的直角凸台上。

10.作为一种实施方式,所述下箱体的两外侧壁分别固定有直角侧板,每组吊耳结构的两个吊耳件分别对称地设置在两个直角侧板上。

11.作为一种实施方式,所述下箱体的两个直角侧板上分别设置有三组吊耳结构,三

组吊耳结构分别等间距分布在两个直角侧板上;下箱体的内底部分别平行地设置有三根加强横筋,三根加强横筋的两端分别抵靠在两根加强侧筋上,且三根加强横筋的两端分别一一正对于三组吊耳结构的两个吊耳件。

12.作为一种实施方式,所述每个吊耳件均分别包括上层吊耳与下层吊耳,每个吊耳件的上层吊耳的下表面贴靠于下层吊耳的上表面,且每个吊耳件的上层吊耳靠近两个直角侧板的一侧均设置有直角安装座,以使得每个吊耳件的上层吊耳分别通过各自的直角安装座固定于两个直角侧板上。

13.作为一种实施方式,所述三根加强横筋均为长条状结构,每根加强横筋的底部分别抵靠在下箱体的内底部上;且每根加强横筋的底部分别水平地向两侧延伸设置有安装侧板,每根加强横筋的两个安装侧板分别通过螺栓固定在下箱体的内底部上。

14.作为一种实施方式,所述下箱体的内底部设置有电池安装座,所述电池模组固定在所述电池安装座上。

15.相应地,本实用新型还提供了一种汽车,包括如上任一项所述的抗挤压电池包。

16.由此,本实用新型所述的抗挤压电池包,通过在下箱体的两外侧分别设置若干组吊耳结构,并相应地在下箱体的内侧壁上设置有加强侧筋,且每组吊耳结构之间分别设置有加强横筋,并使得加强横筋的两端分别抵靠在两个加强侧筋上,且每根加强横筋的两端分别正对于每组吊耳结构的两个吊耳件;这样一来,大大加强了下箱体两侧的抗挤压性能,当下箱体收到挤压时,可通过两侧的吊耳件首先受力变形,而下箱体内部的加强侧筋与加强横筋进一步提高了吊耳件的抗挤压能力,这样一来,使得本实用新型的电池包的抗挤压性能大大提高,进而提高电池包的安全性能。

17.为了更好地理解和实施,下面结合附图详细说明本实用新型。

附图说明

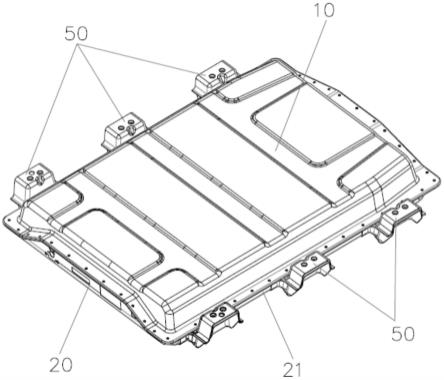

18.图1为本实用新型抗挤压电池包的结构示意图;

19.图2为本实用新型抗挤压电池包的下箱体的结构示意图;

20.图3为本实用新型抗挤压电池包的分解示意图;

21.图4为本实用新型抗挤压电池包的加强侧筋的结构示意图;

22.图5为本实用新型抗挤压电池包的直角侧板与吊耳件的连接示意图;

23.图6为本实用新型抗挤压电池包的吊耳件的结构示意图;

24.图7为本实用新型抗挤压电池包的吊耳件的分解示意图;

25.图8为本实用新型电池包的抗挤压性模拟测试方法的场景示意图;

26.图9为本实用新型电池包的抗挤压性模拟测试方法的步骤流程图;

27.图10为本实用新型电池包的抗挤压性模拟测试方法的挤压反作用力的曲线示意图。

具体实施方式

28.为进一步说明各实施例,本实用新型提供有附图。这些附图为本实用新型揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域的普通技术人员应能理解其他可能得实施方式以及本实用

新型的优点。

29.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“左”、“右”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解对本实用新型的限制。

30.请参阅图1至图7,图1为本实用新型抗挤压电池包的结构示意图;图2为本实用新型抗挤压电池包的下箱体的结构示意图;图3为本实用新型抗挤压电池包的分解示意图;图4为本实用新型抗挤压电池包的加强侧筋的结构示意图;图5为本实用新型抗挤压电池包的直角侧板与吊耳件的连接示意图;图6为本实用新型抗挤压电池包的吊耳件的结构示意图;图7为本实用新型抗挤压电池包的吊耳件的分解示意图。

31.如图1至图3所示,本实施例提供一种抗挤压电池包,包括上箱体10、电池模组30及下箱体20,所述上箱体10为下端开口的腔体结构,所述下箱体20为上端开口的腔体结构,且上箱体10的下端边缘与下箱体20的上端边缘互相拼接形成内部中空的箱体结构,所述电池模组30固定在该箱体结构中;所述下箱体20的两内侧壁分别平行设置有加强侧筋40,且下箱体20的两外侧壁分别对称地设置有若干组吊耳结构,每组吊耳结构分别包括两个吊耳件50,且每组吊耳结构的两个吊耳件50之间分别设置有加强横筋60,每根加强横筋60的两端分别抵靠在两根加强侧筋40上,且每根加强横筋60的两端分别正对于每组吊耳结构的两个吊耳件50。

32.具体地,如图4所示,所述两根加强侧筋40均包括一级直角板41和二级直角板42,且每根加强侧筋40的一级直角板41与二级直角板42连接并形成阶梯状的结构;所述下箱体20的两内侧壁分别设置有直角凸台,两根加强侧筋40的外侧壁分别配合贴靠在下箱体20的两内侧壁的直角凸台上。

33.在本实施例中,所述两根加强侧筋40分别设置有若干第一通孔43,且两根加强侧筋40通过若干螺栓分别一一穿过各自的若干第一通孔43并固定在下箱体20的两内侧壁的直角凸台上。另外,所述下箱体20的两外侧壁分别固定有直角侧板21,每组吊耳结构的两个吊耳件50分别对称地设置在两个直角侧板21上。

34.如图5所示,作为一种较佳的实施方式,本实施例的下箱体20的两个直角侧板21上分别设置有三组吊耳结构,三组吊耳结构分别等间距分布在两个直角侧板21上;下箱体20的内底部分别平行地设置有三根加强横筋60,三根加强横筋60的两端分别抵靠在两根加强侧筋40上,且三根加强横筋60的两端分别一一正对于三组吊耳结构的两个吊耳件50。

35.如图6和图7所示,本实施例的每个吊耳件50均分别包括上层吊耳51与下层吊耳52,每个吊耳件50的上层吊耳51的下表面贴靠于下层吊耳52的上表面,且每个吊耳件50的上层吊耳51靠近两个直角侧板21的一侧均设置有直角安装座53,以使得每个吊耳件50的上层吊耳51分别通过各自的直角安装座53固定于两个直角侧板21上。进一步地,本实施例的两个直角侧板21与每个吊耳件50之间通过螺栓固定在一起,且两个直角侧板21同样通过螺栓固定在下箱体20的外侧壁上。

36.在本实施例中,所述三根加强横筋60均为长条状结构,每根加强横筋60的底部分别抵靠在下箱体20的内底部上;且每根加强横筋60的底部分别水平地向两侧延伸设置有安

装侧板,每根加强横筋60的两个安装侧板分别通过螺栓固定在下箱体20的内底部上。

37.可选地,所述下箱体20的内底部设置有电池安装座22,所述电池模组30固定在所述电池安装座22上。在本实施例中,所述上箱体10的下边缘以及所述下箱体20的上边缘分别水平向外延伸设有上裙带板和下裙带板,且上裙带板与下裙带板贴合设置,且通过若干螺栓将两者固定在一起。

38.相应地,本实用新型还提供一种汽车,包括如上任一项所述的抗挤压电池包。

39.由此,本实用新型所述的抗挤压电池包,通过在下箱体20的两外侧分别设置若干组吊耳结构,并相应地在下箱体20的内侧壁上设置有加强侧筋40,且每组吊耳结构之间分别设置有加强横筋60,并使得加强横筋60的两端分别抵靠在两个加强侧筋40上,且每根加强横筋60的两端分别正对于每组吊耳结构的两个吊耳件50;这样一来,大大加强了下箱体20两侧的抗挤压性能,当下箱体20收到挤压时,可通过两侧的吊耳件50首先受力变形,而下箱体20内部的加强侧筋40与加强横筋60进一步提高了吊耳件50的抗挤压能力,这样一来,使得本实用新型的电池包的抗挤压性能大大提高,进而提高电池包的安全性能。

40.如图8和图9所示,本实用新型还提供一种电池包的抗挤压性模拟测试方法,包括以下步骤:

41.s1,根据如上所述的抗挤压电池包的参数构建电池包仿真模型;

42.s2,根据抗挤压性能测试场地构建测试场地模型,所述测试场地模型包括挤压柱、地面以及挤压墙;与s1中的电池包仿真模型合并,搭建挤压实验的模型场景;

43.s3,将s2中的地面与挤压墙互相垂直设置后,将电池包仿真模型平放在地面,且带有吊耳件50的一侧抵靠于挤压墙,根据实际测试条件控制挤压柱对电池包仿真模型另一侧的其中一个吊耳件50进行挤压,使得电池包仿真模型向挤压墙的方向发生形变;

44.s4,实时计算挤压柱对吊耳件50的挤压力、该吊耳件50对于挤压柱的反作用力以及吊耳件50相对于电池包仿真模型的变形情况,并追踪挤压过程中挤压柱的反作用力曲线;

45.s5,查看挤压柱的反作用力曲线,并实时获取电池包仿真模型两侧的吊耳件50发生形变的情况,并判断电池包仿真模型两侧的吊耳件50的翻起情况;在反挤压力达到100kn之前,若电池包仿真模型两侧的吊耳件50没有完全翻起,则存储电池包仿真模型的初始参数;若电池包仿真模型两侧的吊耳件50已经完全翻起,则重新调整电池包仿真模型的参数,直到满足在反挤压力达到100kn之前,电池包仿真模型两侧的吊耳件50没有完全翻起为止。

46.如图10所示,图10为本实用新型电池包的抗挤压性模拟测试方法的挤压反作用力的曲线示意图。结合挤压过程中测试场地模型的挤压柱与电池包仿真模型的变形状态,分阶段进行如下分析:

47.1-a2阶段:0-0.024s,挤压柱挤压吊耳件50受到的抗挤压反作用力最大达到26.2kn;

48.a2-b2阶段:0.024s-0.031s,挤压柱与吊耳件50之间发生小范围的滑移,抗挤压反作用力降低至21.5kn;

49.b2-c2阶段:0.031s-0.08s,挤压柱挤压的吊耳件50被挤到逐步翻起,此时吊耳件50的抗挤压能力低,挤压柱受到的反作用力缓慢增长;

50.c2-d2阶段:0.08s-0.096s,挤压柱挤到下箱体20的底部,挤压柱受到的反作用力

增长至82.1kn;

51.d2-e2阶段:0.096s-0.101s,挤压柱对面的吊耳件50与挤压墙面发生滑移,抗挤压能力降低至59.3kn;

52.e2-f2阶段:0.101s-0.141s,挤压柱受到的反作用力达到100kn,结合电池包仿真模型的变形状态,由此可以判断电池包在受到100kn的挤压力时,假如电池包仿真模型的外箱体没受到损坏变形,则说明电池包仿真模型合格,假如电池包仿真模型的外箱体已经受到损坏变形,则说明电池包仿真模型不合格。

53.由此,本实用新型对抗挤压电池包进行挤压仿真分析,根据挤压过程中的反作用力曲线以及电池包各个零部件的受力变形情况,分析定位挤压强度较弱的原因,进行对应的设计优化,提高电池包的抗挤压能力,同时可代替部分实物测试,减少设计过程中的测试成本,节省开发过程中的设计时间。

54.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型抗挤压电池包及汽车及范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1