一种二次电池用电池盖及二次电池的制作方法

1.本实用新型涉及二次电池生产技术领域,尤其涉及一种二次电池用电池盖及二次电池。

背景技术:

2.新能源领域,尤其是以锂离子二次电池为动力来源的电动车领域正在迎来爆发期。目前使用的锂离子二次电池按外形包装主要分为圆柱锂离子电池、方形铝壳(钢壳、塑壳)锂离子电池和软包锂离子电池,这三种类型的锂离子二次电池在电动车中均被广泛应用。无论是哪种类型的锂离子二次电池均包含以下结构,外包装,裸电芯,电解液和正负极连接件。对圆柱锂离子电池和方形铝壳(钢壳、塑壳)锂离子电池来说,其电池盖在整个外包装结构中占据较大比重,其一般具有导流,安全防护,密封等作用。在锂离子二次电池的制造过程中,电池盖的装配和焊接过程对产线的要求较高并对产品的良率影响较大。

3.在相关技术中,二次电池用电池盖一般是一体式的,包含正负极柱、防爆阀、注液孔和相关的连接和绝缘组件。在锂离子二次电池的装配过程中,一般的方法是先将软连接通过激光焊接等手段与电池盖的端子焊接后,再将裸电芯极耳和电池盖软连接通过超声波焊接。当上述焊接工序完成后,一般采用人工或自动化设备将裸电芯极耳与软连接构成的连接部折叠成“z”字形。为了保证折叠后能够安装保持支架,总高度不超标且入壳容易,裸电芯极耳和电池盖软连接的长度不能过长。相对的,在折极耳的过程中,如果裸电芯极耳和电池盖软连接的长度过短,则会造成折极耳困难,良品率不高。一般情况下,电池盖基板的宽度、出极耳形式、有无软连接和软连接长度均影响折极耳的效果。当折极耳不到位,软连接和极耳有残余应力时,容易对裸电芯的极片组造成挤压,影响电池的电性能,甚至使电池正负极片接触短路,发生起火爆炸。

4.在现有的技术方案中,正负极柱端面的面积较小,而电池盖基板宽度根据不同的电池尺寸则范围很广。超窄和超宽的电池盖在焊接极耳软连接和折极耳过程中均有较大困难,这是由于电池盖基板产生的遮挡和占位。在这种情况下,一般的解决方案只能是延长裸电芯极耳或极耳软连接,为焊接和折极耳预留足够空间。相对地,较长的极耳和极耳软连接则会在裸电芯端面与电池盖表面间占据更多空间,导致在电池高度方向上牺牲部分空间利用率,电池的能量密度下降。

技术实现要素:

5.本实用新型是目的在于解决上述现有技术的问题,本实用新型提供了一种二次电池用电池盖,正负极端子通用性更高,节省开发成本。

6.本实用新型的目的还在于提供一种二次电池。

7.一种二次电池用电池盖,包括正/负极端子、保持支架和电池盖基板;

8.所述电池盖基板上开设有用于安装所述正/负极端子的端子孔;

9.所述正/负极端子包括端子下极块、端子上极块、端子绝缘塑料架和端子基板;

10.所述端子下极块的上端面凸出有端子柱;

11.所述端子上极块、端子绝缘塑料架和端子基板上有可穿设端子柱的让位孔,所述端子柱依次穿过端子绝缘塑料架、端子基板后与端子上极块固定;

12.所述保持支架与所述正/负极端子侧边可拆卸式连接。所述保持支架能够与正极端子和负极端子配合形成稳固的结构。

13.所述电池盖基板上的端子孔外周向上凸起有凸环。

14.端子柱上套设有端子密封圈;

15.端子上极块与端子基板之间压装有电阻片或塑料绝缘垫圈,电阻片与塑料绝缘垫圈上均有让位对应端子柱的让位通孔。

16.所述端子基板厚度与凸环高度一致,端子基板上、下端面两个均有定位沉孔,所述端子基板上端面的定位沉孔与对应电阻片或塑料绝缘垫圈下端面定位柱配合定位。

17.所述端子绝缘塑料架上设有两组定位凸起组,每组定位凸起组由两个定位凸台组成,其中一组定位凸起组用于与电池盖基板底部的凹槽对应配合,另一组定位凸起组用于与对应端子基板下端面上的下定位沉孔配合。

18.所述保持支架包括固定板和保持板,保持板与固定板垂直连接。

19.所述保持支架有两个,两个所述保持支架相对设置在正/负极耳两侧边,并可相互卡接。

20.固定板上有两个以上的卡扣,正/负极耳两侧边有用于与对应保持支架上卡扣对应卡接的卡扣孔,两个所述保持板的相对面上设有对应配合的卡扣和卡扣孔。两个所述保持支架的保持板扣合后连成的整体位于电池盖基板与裸电芯之间,起到绝缘的目的。

21.一种二次电池,包括裸电芯、电池壳及上述技术方案所述的电池盖。

22.与现有技术相比本技术的优点在于:1.本技术提供的电芯盖板由分体式的正负极端子、端子基板及绝缘塑料架构成,需求不同尺寸的盖板产品时,只需改变端子基板和绝缘塑料架的尺寸,正负极端子可以通用,无需重新开发端子模具,节约了时间和成本;2.将端子和基本分体设计,在装配过程中端子可以先和极耳或软连接焊接,在超宽(电池厚度≥40mm)和超窄(电池厚度≤20mm)的电芯装配过程中,由于无电池盖基板引起的占位和遮挡,折极耳容易实现。

附图说明

23.为了更清楚的说明本实用新型实施例中的技术方案,下面对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域中的普通技术人员来讲,在不付出创造性劳动的情况下,还可以根据这些附图获得其他的附图。

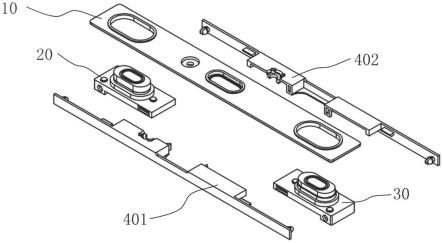

24.图1为本实用新型实施例的电池盖分解示意图;

25.图2为本实用新型实施例的正极端子分解示意图;

26.图3为本实用新型实施例的负极端子分解示意图;

27.图4为本实用新型电池端子部分的放大示意图;

28.图5为本实用新型二次电池的装配过程图;

29.图6为本实用新型电池端子与软连接焊接示意图;

30.图7为本实用新型的宽体方形电池示意图;

31.图中:10-电池盖基板;103-注液孔;104-防爆安全阀;106-凸环;107-焊缝;20-正极端子;201-正极端子基板;202-正极端子电阻片;203-正极端子上极块;204-正极端子绝缘塑料架;205-正极端子下极块;206-正极端子密封圈;30-负极端子;301-负极端子基板;302-负极塑料绝缘垫圈;303-负极端子上极块;304-负极端子绝缘塑料架;305-负极端子下极块;306-负极端子密封圈;401-左保持支架;402-右保持支架;50-裸电芯;501-正极极耳;502-负极极耳;601-正极焊印;602-负极焊印;60-电池壳;70-正极软连接;80-负极软连接。

具体实施方式

32.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚完整地描述。文中所述“前”、“后”、“左”、“右”、“上”、“下”均以附图中的二次电池、电池盖组件、以及二次电池的放置状态为参照。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域中的普通技术人员在没有付出创造性劳动的前提下所获得的其他所有实施例,均在本实用新型的保护范围之内。

33.如图1所示,本实用新型实施例提供了一种二次电池用电池盖。该二次电池用电池盖包含电池盖基板10、正极端子20、负极端子30、左保持支架401和右保持支架402。电池盖基板10上除设置有正极端子孔和负极端子孔外,还可能设置有注液孔103,防爆安全阀104和翻转片等常规结构。电池盖基板10的正极端子孔、负极端子孔边缘向上凸出有凸环106,该凸环106的设置在起到加强电池盖基板强度作用的同时,还能够防止注液过程中泄露的少量电解液对焊缝和端子体造成腐蚀。

34.左保持支架401和右保持支架402如图1中所示,左保持支架401和右保持支架402均包括固定板和保持板,保持板与固定板垂直连接。左保持支架401和右保持支架402的固定板在与正/负极端子的卡扣孔对应位置上设有卡扣,通过卡扣和对应卡扣孔的配合将正/负极端子和左保持支架401和右保持支架402连接为一体。为了保证保持支架与正极端子20、负极端子30间连接的稳固性,除上所述的卡扣外,在防爆安全阀开孔位置两侧的保持板上也布置对应卡扣和卡扣孔,防止端子-保持支架连接体在翻转、压紧过程中发生变形或松脱。正极端子20、负极端子30的绝缘塑料架上表面和保持支架在装配完成后在裸电芯50和电池盖基板10间构成电气绝缘件,防止裸电芯正负极与电池盖基板10导通。

35.如图2所示,正极端子包含正极端子基板201、正极端子电阻片202、正极端子上极块203、正极端子绝缘塑料架204、正极端子下极块205和正极端子密封圈206。正极端子在装配制造过程中以正极端子基板201为中心,正极端子基板201的外形尺寸略小于电池盖基板10的正极端子孔,正极端子基板201的上下两面均具有定位沉孔,正极端子基板201下端面的定位沉孔与正极端子绝缘塑料架204上端面的凸起一一对应,正极端子基板201上端面的定位沉孔与正极端子电阻片202下端面的凸起一一对应。正极端子绝缘塑料架204的上端面具有两组定位凸起组,每组定位凸起组由两个定位凸台组成,其中一组与正极端子基板201下端面上的下定位沉孔配合定位,另外一组与电池盖基板10底部的两个凹槽配合定位。正极端子绝缘塑料架204上用于配合电池盖基板10的两个定位凸起与负极端子绝缘塑料架304上用于配合电池盖基板10的两个定位凸起之间镜像对称,这种设置具有防呆的作用,能够防止正负极端子装配错误。正极端子绝缘塑料架204的左右侧面设置有两个及以上的卡

扣孔,卡扣孔被设置为位于正极端子绝缘塑料架204的前后两端位置,且能够与右保持支架稳固配合。正极端子下极块205上端面凸出有正极端子柱,在正极端子柱套上正极端子密封圈206后,将其依次穿过正极端子绝缘塑料架204、正极端子基板201、正极端子电阻片202及正极端子上极块203上的让位孔,在垂直方向上压紧正极端子20的各部件后,通过铆接或者焊接等手段将正极端子20的正极端子上极块203与正极端子下极块205的正极端子柱焊接,构成一体的正极端子。

36.如图3所示,负极端子包含负极端子基板301、负极端子绝缘塑料垫圈302、负极端子上极块303、负极端子绝缘塑料架304、负极端子下极块305和负极端子密封圈306。负极端子在装配制造过程中以负极端子基板301为中心,负极端子基板301的外形尺寸略小于电池盖基板10的负极端子孔,负极端子基板301的上下两面均具有定位沉孔,负极端子基板301下端面的定位沉孔与负极端子绝缘塑料架304上端面的凸起一一对应,负极端子基板301上端面的定位沉孔与负极端子绝缘塑料垫圈302下端面的凸起一一对应。负极端子基板301的厚度与电池盖基板10上负极端子孔处的凸环厚度一致。负极端子绝缘塑料架304的上端面具有两组定位凸起组,一组与负极端子基板301下端面上的下定位沉孔定位,另外一组与电池盖基板10底部的另外两个凹槽配合定位。负极端子绝缘塑料架304的左右侧面设置有两个及以上的卡扣孔,卡扣孔被设置为位于负极端子绝缘塑料架304的前后两端位置,且能够与二次电池用电池盖的左右保持支架稳固配合。负极端子下极块305上端面凸出有负极端子柱,在负极端子柱套上负极端子密封圈306后,将其依次穿过负极端子绝缘塑料架304、负极端子基板301、负极端子绝缘塑料垫圈302及负极端子上极块303上的让位孔,在垂直方向上压紧负极端子30的各部件后,通过铆接或者焊接等手段将负极端子30的极端子上极块303与负极端子下极块305的负极端子柱焊接,构成一体的负极端子。

37.如图4所示,正/负端子的端子基板厚度与对应凸环106高度一致,厚度一致有利于对凸环106与对应端子基板之间的焊缝107实施激光焊接。

38.本实施例所提供的二次电池的装配方法为:

39.如图5所示,第一步,极耳预留足够的长度,将裸电芯50平放,对裸电芯50上端的正/极耳通过整形和预焊接后形成“l”形,并偏向底面的形式;l型结构的正/负极耳一端面与裸电芯50侧端面平行,而另一端面与裸电芯50侧端面垂直、与裸电芯50下端面平齐;

40.第二步,按极性对应,将极耳通过超声、激光、电阻焊等焊接方式固定在正极端子20和负极端子30的端子下极块上,并在正极极耳501形成正极焊印601,在负极极耳形502成负极焊印602,焊印面积覆盖对应端子下极块的端面面积;

41.第三步,将正极端子20和负极端子30向裸电芯侧面方向弯折,使端子轴向方向和电芯厚度方向垂直;

42.第四步,正极端子20和负极端子30折叠到位后,安装左保持支架401和右保持支架402,安装过程中,左保持支架401的卡扣对准正极端子20和负极端子30前侧的的卡扣孔;右保持支架402的卡扣对准正极端子20和负极端子30后侧的卡扣孔;左保持支架401保持板上的卡扣对准右保持支架402保持板上的卡扣孔。将左保持支架401和右保持支架402安装到位,使左保持支架401、正极端子20、负极端子30、右保持支架402稳固配合。

43.第五步,用mylar片包裹裸电芯50的侧面及底面,mylar片上端部超出左保持支架401、右保持支架402、正极端子20、负极端子30的塑料件侧边少许,通过间隔一定距离热熔

的方式将mylar和上述的塑料件固定。将底托片通过间隔热熔的方式固定在mylar底部,得到组装完成的电芯。底托片能够防止mylar造成的裸电芯下部剧烈变形。

44.第六步,上述装配好的电芯竖直放入电池壳60中,并保证电芯装配到位。

45.第七步,将电池盖基板10装在电池壳60上端,保证电池盖板10上的凹槽与正/负极端子的端子绝缘塑料架上的凸起配合,电池盖基板10上端面不超出电池壳的边缘平面。最好通过激光焊等焊接方式将电池盖基板10与正极端子20、负极端子30和电池壳60密封连接。最后经过注液、化成、老化,分容等工序制成二次电池成品。

46.端子基板外边缘的形状和尺寸等于或略小于对应端子孔内边缘的形状和尺寸。

47.装配好的电池包含裸电芯50、电池壳60及上述技术方案中的电池盖。

48.如图6所示,在第二步中,极耳和端子之间也可以通过导电体连接正极耳501与正极端子20通过正极软连接70连接,负极耳502与负极端子30通过负极软连接80连接。软连接与极耳间的焊接方式可以为激光焊接、超声焊接、高频焊接或电阻焊接等方式,首选超声焊接。软连接与端子间的焊接方式可以为激光焊接、超声焊接、高频焊接或电阻焊接等方式,首选激光焊接。

49.如图7所示,另一实施例中,二次电池的电池壳60厚度和宽度接近1:1,电池的正/负极端子可以位于电池的前后相对两面。

50.本实用新型提供的二次电池用电池盖及装配方法,能够解除电池盖板的空间限制,使制造更加容易,提升电池的良品率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1