一种滤波器模组的双面封装结构的制作方法

本发明涉及半导体射频,具体涉及一种信号接收端滤波器模组集成器件。

背景技术:

1、当前封装结构一:

2、>pip(package in package)模组器件内封滤波器塑封器件

3、常见外形有lga(land grid array)栅格阵列封装,内部平面结构是在基板(元器件载体)之上贴装所有元件,排布元件包括:多个滤波器封装体lga(land grid array)栅格阵列,一个倒装开关芯片,多个电感被动元件等。滤波器封装体与模组基板用锡焊料连接,元器件缝隙用环氧树脂填充,起到电路隔离和保护作用。

4、滤波器封装体常用结构是基板上倒装一颗滤波器芯片,芯片上方贴覆一层隔离膜,使滤波器芯片表面idt谐振器处于空腔环境,保障idt谐振器功能正常运作。隔离膜上方填充环氧树脂,填充缝隙并使表面平整。

5、当前封装结构二:

6、平面集成贴装,常见外形有lga(land grid array)栅格阵列封装,内部平面结构主要是平面排布于基板(元器件载体)之上,也有少部分芯片与芯片堆叠形式。排布元件包括:多个滤波器芯片,一个倒装开关芯片,多个电感被动元件等。

7、内部纵面结构是在基板上表面贴装所有元件。所有元件上贴覆一层隔离膜,使滤波器芯片表面idt谐振器处于空腔环境,保障idt谐振器功能正常运作。隔离膜上方填充环氧树脂,填充缝隙并使表面平整。

8、单面pip(package in package)模组器件内封滤波器塑封器件

9、优点:开关芯片与基板之间使用环氧树脂填充后没有空腔应力释放和电路保护效果好,电感被动元件两极之间使用环氧树脂填充后没有空腔导致电路短路问题。

10、缺点:滤波器封装体数量多且占用体积大,器件密集度高,器件间距空隙小。多数滤波器模组布局无法完成,少数滤波器模组即使能够布局也会有塑封过程环氧树脂填充不充分,形成模组器件内部空洞,容易造成不同线路元件之间锡料短路,密闭性不佳造成开裂,空洞吸水汽化使器件内部爆裂等问题。作为平衡将会极限缩小滤波器封装体体积,会使滤波器封装体内滤波器芯片到封装体边缘距离变小,从而降低了滤波器覆膜阻挡水汽浸入能力,会进一步衍生可靠性次生问题。

11、平面集成贴装

12、优点:相较pip结构,滤波器芯片比滤波器封装体的面积和体积都小,可以适当腾挪表面贴装空间,多数滤波器模组是这个结构。

13、缺点:器件密集度高,器件间距空隙小,塑封过程极易造成环氧树脂填充不充分,形成模组器件内部空洞,密闭性不佳会造成开裂,空洞吸水汽化使器件内部爆裂等问题。更严重问题是电感被动元件和倒装开关与基板间处于空腔状态,此空腔是受工艺限制产生的非必要结构。整体覆膜会使被动原件两极间形成空腔,会有锡料短路高风险。也会使倒装开关芯片与基板之间形成空腔,会有锡料短路风险。同时,倒装开关芯片与基板之间没有环氧树脂有效填充,模组器件在不同环境下应力不均衡极易致使铜柱与基板,铜柱与锡料,铜柱与芯片等连接处断裂,造成电路失效。

14、参考图11和图12所示,均为现有技术具有电感被动元件的产品结构,并且都是单面封装。

技术实现思路

1、为解决现有技术中存在的问题,本发明提供技术方案如下:

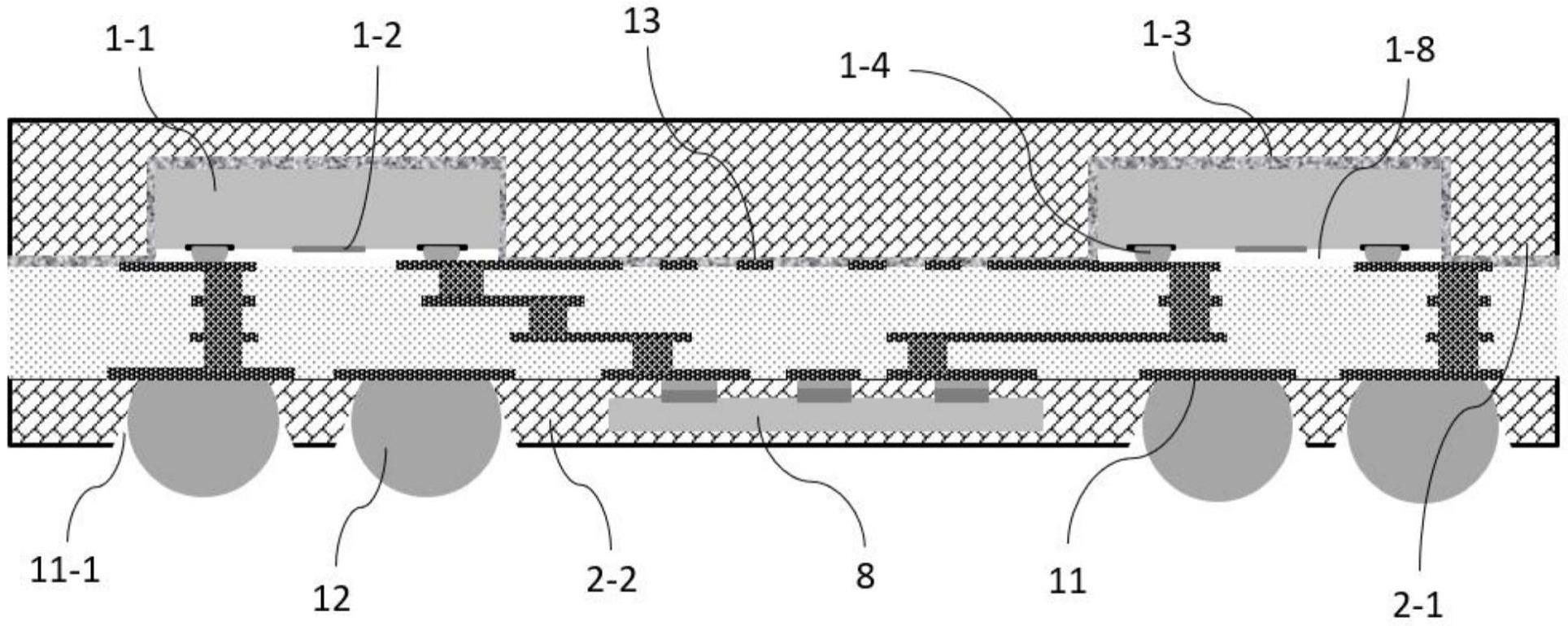

2、所采用的必要技术手段为提供一种滤波器模组的双面封装结构,具有基板,其特征在于,所述双面封装结构为去除电感被动元件的双面封装结构;滤波器芯片单独或以滤波器封装体的形式通过正面塑封层封装于基板正面、开关芯片通过背面塑封层封装于基板背面。

3、优选地,具有滤波器封装体,所述滤波器封装体由含金柱的滤波器芯片、钝化粘结层、滤波器基板、谐振器以及塑封材料组成,滤波器芯片置于滤波器基板上面,金柱下端与滤波器基板表面镀金层相结合,金柱上端与滤波器芯片焊盘端子连接,锡球凸出于滤波器基板下底面。

4、进一步,所述滤波器封装体通过正面塑封层封装于基板正面。

5、进一步,所述滤波器芯片的下底面与滤波器基板上表面之间具有空腔,谐振器设于滤波器芯片的下底面并在空腔内,除底面外,滤波器芯片的四周用钝化粘结层覆膜,钝化粘结层外侧用塑封材料封装,滤波器基板与塑封材料之间用钝化粘结层隔开。

6、进一步,基板上间隔设置有基板焊盘,背面塑封层在基板焊盘的位置处开设有焊盘开孔,基板焊盘上设有焊盘锡球并位于焊盘开孔内,焊盘锡球底部凸出于背面塑封层底面,焊盘锡球通过背面塑封层封装在基板背面。

7、另一种优选地,滤波器芯片通过钝化粘结层(覆膜后用模组塑封层封装在基板上,滤波器芯片的下底面与基板顶面之间具有空腔,谐振器设于滤波器芯片的下底面并在空腔内。

8、进一步,所述滤波器芯片底部设有4-6个数量不等锡球,根据滤波器模组功能逻辑,部分锡球与模组基板线路逻辑口连接,另一部分锡球与模组基板其它功能线路相连接。

9、优选地,还包括设于基板正面的绕线电感。根据不同滤波器规格在输入和输出端对应匹配电感值设计基板绕线,基板绕线实现电感功能说明如下。

10、参考图13,导线电感换算公式:

11、

12、l为电感值,ι为基板走线长度,w为基板走线宽度,h为基板走线厚度。注意基板走线电感与敷铜厚度无关。

13、从以上公式看出,若基板走线长度减少一半,择电感值也减少一半。但走线宽度增加10倍才能减少一半的电感值。

14、优选地,滤波器芯片厚度200-250um,钝化粘结层厚度20-50um,滤波器基板为两层或多层线路叠加,厚度110-200um,滤波器芯片与滤波器基板1-5互联层为10-15um高的金柱,滤波器封装体的总厚度为450-550um。

15、一种滤波器模组的双面封装结构的制造方法,其特征在于,包括步骤:

16、1,准备滤波器封装体或植球后滤波器芯片,准备含铜柱开关芯片

17、开关芯片上铜柱中心与焊盘中心重合,以圆形铜柱为准,铜柱间距100-110um,铜柱与芯片间覆盖3um厚度pi有机物填充,铜柱整体高度65-75um,其中铜柱高度35-40um,锡帽高度25-35um。焊盘开口55-60um,芯片焊盘间距100-110um,芯片焊盘在芯片有效面积内布局平衡,

18、开关芯片完成铜柱先进封装加工后,进行中测区分良品和次品并产出电子分布图;研磨切单颗,开关芯片不含铜柱的厚度保持在90-100um,将中测良品贴片包装在编带内,贴标签以备封装smt工序使用;

19、2滤波器模组两面封装的基板设计和加工;

20、2.1产品外形设计为bga结构,大面积接地改为内外两层,内层设计开关芯片倒装焊盘布局,外围保持接地以植锡球形式实现,

21、2.2使用四层或多层线路基板工艺,基板中间两层线路主要作为互联转换和扇出布局应用,外层正面作为滤波器芯片或滤波器封装体焊接承载层,以及绕线电感层,基板外露面背面焊盘表面通过osp防氧化有机保护层处理,

22、2.3基板加工:使用带核心材料的偶数线路层次递增模式工艺,或者使用不带核心材料的单层线路堆加模式工艺

23、2.3.1面板内层线路加工:以线路加成方式制作线路和通孔,根据设计进行双面镭射钻孔将核心材料打通,化学沉积整面3um铜材料在孔壁将材料两面电路连接,基板面板两侧在黄光室覆盖干膜,曝光干膜非线路区域和非钻孔区域,蚀刻未曝光区域干膜,电镀铜对钻孔位置填铜塞孔并成型线路层,线路层厚度12-25um,去曝光干膜,蚀刻种子层化学沉铜,面板内层线路加工完成,

24、2.3.2面板外层线路加工:面板双面压半固化材料并烘烤,根据设计正反两面镭射钻盲孔露出与外层线路连接的内层铜焊盘,化学沉积整面3um铜材料种子层,基板面板两侧在黄光室覆盖干膜,曝光干膜非线路区域和非钻孔区域,蚀刻未曝光区域干膜,电镀铜对钻孔位置填铜塞孔并成型线路层,线路层厚度12-25um,去曝光干膜,蚀刻种子层化学沉铜,面板外层线路加工完成;

25、2.3.3盖油墨和表面处理:基板面板黄光室双面涂覆防焊油墨,曝光非焊接区域,蚀刻未曝光油墨露出基板外层线路正背面焊接区域,基板面板冲压或铣板分离成封装可使用尺寸单条基板,正背面外露区域铜焊盘进行osp防焊层药水沉积保护,

26、3滤波器模组双面封装

27、3.1基板背面osp清洗:印刷具有氧化性助焊剂,在回流炉内从常温到260摄氏度再降温到常温,整个过程中助焊剂与osp反应会在100摄氏度以上时生成水,二氧化碳,以及小分子化合物,水和二氧化碳以气体方式在回流炉排出,粘连在基板表面的小分子化合物通过高压水洗去除;基板经过回流炉和水洗线后会产生不规则翘曲并吸收部分水分在玻璃纤维核心层和油墨层,在120度烤箱内加5-10千克压块烘烤压平,

28、3.2背面贴装:倒装100um厚度70-80um铜柱高度的开关芯片在基板背面对位焊盘出,贴装时需要将芯片在助焊剂槽体内蘸取助焊剂,根据芯片铜柱上锡帽25-30um高度配置35-50um深度助焊剂蘸取槽,确保锡帽表面100%有效覆盖助焊剂,倒装后在回流炉内根据锡帽成分和助焊剂成分搭配最优化回流温度曲线,使贴有倒装开关芯片的基板在回流炉内从常温升至260摄氏度最高点,在回温至常温状态,将回流好基板水洗处理去除残留在基板和芯片表面的助焊剂,此时基板表面到芯片背面高度在150-170um,

29、3.3背面塑封:塑封前在120摄氏度烤箱内烘烤6-8小时去除前段水洗过程深入水汽,塑封前进行95%氩气和5%氧气在离子状态时的电浆清洗,去除基板表面污染或油脂并增加基板表面结合活性;进行基板背面塑封,塑封料需要使最大20um直径用调料颗粒,选用250-400um高度塑封料模腔在175度真空环境下塑封,塑封后芯片背面到塑封料表面距离80-250um,塑封后在175摄氏度烤箱内进行8-12小时烘烤再固化,

30、3.4背面减薄:将塑封后基板固定在治具内使用研磨轮对塑封料进行研磨,研磨后塑封料厚度在160-200um,手机类滤波器模组产品应用减薄至160um后,抛光至140um露出开关芯片背面,

31、3.5基板正面osp清洗:同3.1所述,印刷具有氧化性助焊剂,在回流炉内从常温到260度再降温到常温,整个过程中助焊剂与osp反应会在100摄氏度以上时生成水,二氧化碳,以及小分子化合物,水和二氧化碳以气体方式在回流炉排出,粘连在基板表面的小分子化合物通过高压水洗去除,基板经过回流炉和水洗线后会产生不规则翘曲并吸收部分水分在玻璃纤维核心层和油墨层,需要在120摄氏度烤箱内加5-10千克压块烘烤压平,

32、3.6正面可选式贴装:滤波器模组封装可以选用已完成封装和测试的100%良率的滤波器封装单体进行贴片二次封装封装,也可以选用含锡球的滤波器芯片进行倒装贴片封装,滤波器封装体可以是4g单频段接收端制式,也可以是4g双频段接收端制式,根据不同终端平台在频段1,2,3,5,7,8,20,26,28,34,39,40,41,66中选取任意一个使用,

33、3.7正面塑封:根据不同贴装元件塑封,

34、3.8激光剥蚀:正面塑封完成后,使用tmv工艺对基板背面端子位置激光开槽,开槽确保基板底层铜焊盘端子露出,此时露出孔内侧端子为圆形焊盘,空外侧为圆形塑封料开口,槽体呈外宽内窄漏斗状,开槽后整条基板浸泡在除胶药水内30分钟,将槽内镭射后塑封料粉尘去除,露出底部完整铜焊盘端子,

35、3.9激光打印:将背面塑封端子开槽后基板翻转,根据定位孔对位基板正面,对每个模组单元激光打印定位点和物料印字内容,

36、3.10刷锡成球:正面完成印章打印后翻转基板固定在夹具内,盖钢网印刷锡膏,钢网开口尺寸与开槽侧直径一致为,印刷锡膏后在回流炉内从常温升至260度最高点,再回温至常温状态,将回流好基板水洗处理去除残留在基板塑封料表面的助焊剂,将含锡球基板置于固定夹具内,确保锡球不被压伤,进行120摄氏度6-8小时烘烤除应力整平,

37、3.11切单颗成型:将整条基板进行切单颗,切割后进行外观光学检验,将良品放入载盘收料,在120度烤箱内进行4小时除水汽烘烤,

38、4,测试包装出货:测试分选良品和不同电性能次品,良品进行包装,贴好标签出货到应用端,对不良品进行分析验证,为后续新产品做改进准备。

39、优选地,所述步骤3.6中为使用单体滤波器封装体二次封装,具体如下:

40、根据设计结构对应频段需求贴装滤波器封装体,滤波器封装体总高度在400-500um内,滤波器可以是单频段制式,也可以是双频段制式,通常双频段制式主要有b1+b3,b8+b26,b2+b66,b20+b28,b34+b39,b39+b41其中一种组合,

41、滤波器封装体结构为滤波器芯片线路焊盘面通过超声焊方式实现金柱与芯片,金柱与滤波器基板相结合,金柱高度为10-15um,芯片倒扣在基板上,芯片和基板外路面覆一层20-50um厚半固化膜形成滤波器线路面与基板间空腔,实现谐振器空腔结构正常工作,半固化隔离膜外进行塑封再固化,

42、滤波器封装体基板上外露焊盘和模组对位焊盘设计为圆形结构,在模组二次封装中塑封过程利于环氧树脂塑封料涡流填充,

43、滤波器封装体贴片:模组基板上钢网印刷锡膏在滤波器焊盘对位点,钢网厚度80um;根据设计图纸对应不同位置贴装不同滤波器封装体一次贴装完成,贴装后进行回流焊,将印刷锡膏液化再固化实现滤波器封装体端子与模组基板焊盘电路连接,此时滤波器封装体由多个端子上圆柱形锡柱支撑在模组基板上,锡柱间形成廊道间隙,滤波器封装体与模组基板垂直间距在40-60um,此间隙是封装加工过程最小间隙。

44、另一优选地方案,所述步骤3.6为使用带锡球滤波器芯片封装

45、根据设计结构对应频段需求贴装滤波器芯片,含锡球滤波器芯片总高度在210-270um内,滤波器可以是单频段制式,也可以是双频段制式,通常双频段制式主要有b1+b3,b8+b26,b2+b66,b20+b28,b34+b39,b39+b41中的其中一种

46、准备植锡球滤波器芯片:使用4寸或6寸滤波器晶圆进行先进封装植锡球加工,4寸滤波器晶圆厚度250um,6寸滤波器晶圆厚度350um,滤波器晶圆上芯片焊盘开口80um,植球后锡球直径80um,锡球高度50um,

47、滤波器晶圆中测:对完成植锡球晶圆上每颗芯片测试,系统中产生良品和次品电子分布图,滤波器模组封装过程如下:

48、3.6.2.1含锡球滤波器晶圆研磨划片

49、4寸晶圆不需要研磨减薄,6寸晶圆需要减薄厚度到200-250um以内,划片后单颗滤波器芯片呈分离状态,

50、3.6.2.2滤波器芯片良品编带

51、根据良次品电子分布图将分离状态滤波器良品芯片放到编带载带并盖好,此过程每一种滤波器芯片放在一个编带内,不同滤波器芯片区分在不同编带内,并做好标签处理,

52、3.6.2.3贴装滤波器芯片

53、贴装前需要根据滤波器对应模组基板焊盘设计印刷锡膏钢网,完成锡膏印刷后贴装所有已选型滤波器,此过程将模组中所需多型号滤波器一次性贴装在埋入元件基板对应位置,完成贴装后进行锡球回流焊接,滤波器芯片与模组基板完成电性能信号线路连接,滤波器芯片线路表面与模组基板表面间距在20-30um,

54、3.6.2.4覆隔离膜

55、真空贴覆20-50um厚度隔离膜,贴膜后在130度恒温下的真空烤箱内烘烤2-4小时,确保隔离膜与滤波器芯片及模组基板有效结合,每个滤波器芯片线路面与模组基板之间形成空腔结构,保障滤波器芯片线路间谐振器正常工作。

56、进一步,所述步骤3.7的正面塑封过程为贴装滤波器封装体的模组二次塑封:

57、回流烘烤去水汽后进行环氧树脂塑封,塑封材料选用最大20um直径的二氧化硅或氮化铝陶瓷圆球作为填料,被塑封元器件最小间隙大于两倍填料直径时塑封填充可实现完整有效填充,调整模腔厚度至400um在175摄氏度条件下塑封,封装过程是热固性环氧树脂小分子交联反应过程,塑封后需要进行175摄氏度8-12小时恒温烘烤固化,确保交联反应完全。

58、另一优选地,所述步骤3.7的正面塑封过程为贴装滤波器芯片并压合隔离膜的模组塑封:

59、模组基板塑封在模压成型塑封设备上完成,单模腔塑封设备合模压力控制在2.3-2.8ton,双模腔塑封设备合模压力控制在5-6ton,确保隔离膜不被塑封料高压挤破,塑封后进行175度8-12小时恒温烘烤固化,确保交联反应完全。

60、本方案从模组设计和结构搭建做了有效强化。

61、一是将已含铜柱(copper pillar)的开关芯片置于基板背面,并使用环氧树脂有效填充覆盖和保护。

62、二是,去除电感被动元件,将电感被动元件功能以基板绕线方式实现。

63、三是,方法一将滤波器封装体或植锡球后滤波器芯片置于基板正面(模组内部),将滤波器封装体与基板间缝隙用环氧树脂有效填充保护,方法二在植锡球滤波器芯片上贴覆隔离膜再进行环氧树脂有效填充。

64、四是将模组lga(land grid array)栅格阵列封装结构变为bga(ball gridarray)球栅阵列封装结构。

65、本发明具有的有益效果:

66、去除开关芯片空腔结构提升可靠性,去除开关芯片上铜柱加工节省成本。滤波器模组器件内不需要空腔作用的内置开关倒装芯片节省掉铜柱再加工工序,裸芯片埋入基板内,摒弃倒装开关结构中铜柱间锡桥接和铜柱结构断裂高风险问题。内埋芯片表面与外界隔离防止空气中杂质对芯片电路腐蚀造成电气性能下降,保护芯片表面以及连接引线等,使芯片在电气或热物理等方面免受外力损害及外部环境的影响。

67、通过基板内环氧树脂完整填充,使芯片的热膨胀系数与基板的热膨胀系数相匹配,有效缓解热等外部环境的变化而产生的应力以及由于芯片发热而产生的内部应力,可防止芯片损坏或铜柱和锡球断裂失效。同时,也便于安装和运输。

68、完整有效填充,可为芯片和其他部件提供牢固可靠的机械支撑,并能适应各种工作环境和条件的变化,器件长期工作时将聚集的热量散出,保证系统在使用温度要求的范围内正常工作,对于封装用户、电路板厂家、半导体厂家都很方便,而且便于标准化

69、去除开关芯片空腔结构提升可靠性。将滤波器模组器件内不需要空腔作用的内置开关soi倒装芯片从基板正面贴装后覆膜留有空腔转变为基板背面贴装,芯片表面与基板材料之间的空隙填充完整塑封料。有效防止空隙无填充或填充不完整导致器件应用过程锡桥接,soi芯片表面与外界隔离防止空气中杂质对芯片电路腐蚀造成电气性能下降,保护芯片表面以及连接引线等,使芯片在电气或热物理等方面免受外力损害及外部环境的影响。通过塑封料完整填充,使芯片的热膨胀系数基板的热膨胀系数相匹配,能缓解热等外部环境的变化而产生的应力以及由于芯片发热而产生的应力,可防止soi芯片损坏或铜柱和锡球断裂失效。同时,也便于安装和运输。完整有效填充,可为soi芯片和其他部件提供牢固可靠的机械支撑,并能适应各种工作环境和条件的变化,器件长期工作时将聚集的热量散出,保证系统在使用温度要求的范围内正常工作,对于封装用户、电路板厂家、半导体厂家都很方便,而且便于标准化。

70、释放滤波器贴装空间,可选工艺丰富。本方案将滤波器模组单面封装改为两面封装,将原本单面元件拥挤贴装结构改为双面贴装,有效释放基板正面空间,将正面贴装电感元件改为基板正面线路绕线圈方式替代被动原件,使正面滤波器空腔成型的选择工艺方案更加多元化。

71、本发明解决了滤波器空腔覆膜与倒装开关芯片铜柱空隙充分填充的冲突问题,解决了电感被动元件两极间空隙填充问题,解决了滤波器封装体极致缩小体积造成可靠性隐患问题,解决了器件单面封装多种不同材质内应力不均衡导致产品变形和失效隐患,解决了元器件密集缝隙小环氧树脂填充不充分问题。

- 还没有人留言评论。精彩留言会获得点赞!