一种高隔离度的三腔弯式波导管的制作方法

1.本实用新型涉及转换器领域,尤其涉及一种高隔离度的三腔弯式波导管。

背景技术:

2.由于波导能够将能量束缚在一个空心的金属管中,能量只能在波导腔内传播,不能扩散到别的地方,而不是像天线那样直接将能量辐射到整个空间中,这样能大大降低能量传输过程中的损耗,因此受到了广泛的应用。

3.随着整机设备小型化、模块化的发展,波导的小型化集成化的市场需求也越来越多。由于波导管两端一般设置有与其它波导管连接的法兰盘,法兰盘上除了设置有波导腔、法兰连接孔外,还设置有为了方便对准两个连接波导腔的定位销或定位孔,这就限制了波导的小型化。

4.由于波导腔体的尺寸精度及表面光洁度对波导管的性能有着较大的影响,直式波导管由于波导腔体是通孔,采用慢走丝线切割,很容易加工。弯式波导管由于波导腔是盲孔,一般采用火花机放电腐蚀加工,对于波导腔较小且深的波导管,由于电极在放电过程中排渣不畅很容易造成表面积碳现象,影响产品的表面处理,且火花机放电腐蚀加工时间较长,加工费用极其昂贵,造成产品成本急剧上升,对此类波导管的市场推广造成了较大的难度。目前,市场上多采用将矩形波导管分为两部分,一部分波导腔体加工成“凵”形开放式,一部分加工成盖板形式,再将盖板与波导腔体部分相连,形成整个

“”

矩形波导管。此种方式虽然可以解决原来的深盲孔加工的排渣问题,但又引入了一个盖板与波导腔体的连接问题。如通过螺钉紧固连接的方式会造成信号泄露较大,产品隔离度较差。如通过焊接的方式,对于较深的波导腔体,其盖子相对较长,焊接长度也就相应较长,焊接面积较大,很容易出现虚焊现象,在振动、冲击环境中容易出现焊料开裂现象,产品的隔离度、可靠性都会受到较大的影响。在此背景下,解决“l”波导管小型化、高隔离度问题迫在眉睫。

技术实现要素:

5.本实用新型的目的在于提供一种高隔离度的三腔弯式波导管,以解决上述技术问题。

6.为实现上述目的本实用新型采用以下技术方案:

7.一种高隔离度的三腔弯式波导管,包括波导壁、波导腔、第一法兰盘、第二法兰盘、堵头、法兰安装孔、定位孔、定位销,所述波导壁中设置有三个波导腔,波导腔为“l”型;所述第一法兰盘与第二法兰盘分别设置在波导腔的端口处,与波导壁相连,所述第一法兰盘与第二法兰盘为矩形,在矩形四个角处各设置有一个法兰安装孔;所述第一法兰盘与第二法兰盘上各有三个尺寸相同的波导腔,在波导腔长边的两侧各设置有一个定位孔,在两个波导腔之间设置有定位销8,所述堵头5设置在波导腔的矩形台阶通孔处。

8.优选的:所述中间的波导腔与两侧的波导腔共用一个波导壁,波导壁采用较轻的铝合金材质。

9.优选的:所述波导腔为三个矩形腔,加工在一个金属壳体中,且为尺寸较小且深的“l”型弯式波导腔。

10.优选的:波导腔长边与第一法兰盘与第二法兰盘长边平行;在波导腔长边的两侧各设置有一个定位孔,用于三个波导腔与对配的另一端波导腔相连时,对配端定位销的插入,达到两端待连接波导腔快速对准的作用;第一法兰盘与第二法兰盘上在三个矩形波导腔的中间分别设置有一个定位销,用于插入对配端的定位孔中,同样达到快速对准两端待连接波导腔的作用,通过将三个波导腔加工在一个金属波导壁中,共用第一法兰盘与第二法兰盘的波导管,仅在第一法兰盘与第二法兰盘四个角处加工法兰安装孔,减少了两个波导腔法兰盘的安装孔。

11.优选的:所述“l”型矩形波导腔在腔体较深的一端将腔体加工成矩形通孔,在腔体较浅的一端将腔体加工成矩形台阶通孔,台阶孔一端的尺寸大于波导腔的尺寸,从台阶孔一端压入堵头,堵头的尺寸与台阶孔尺寸相匹配,即堵头处的腔体尺寸小于波导腔,将堵头与波导壁通过铝钎焊的方式焊接在一起,并对铝钎焊后的堵头进行二次加工,去除堵头处凸出波导腔的部分,使堵头处腔体与波导腔位于同一平面上。

12.与现有技术相比,本实用新型具有以下优点:本实用新型其将三个波导腔体集成在一个壳体中,中间波导腔与两侧波导腔共用一个波导壁,腔体两端各共用一个法兰盘,相对于单个波导管而言,减少了体积,减轻了重量。本实用新型通过将“l”型矩形波导腔的盲孔加工成通孔,再铝钎焊堵头的方式,使其加工方式也由原来的盲孔火花机放电腐蚀加工改为慢走丝线切割加工,避免了腔体较小且深的盲孔火花机加工的积碳现象,其加工时间也大大降低,加工效率也相应大幅度提高,产品成本也急剧下降。本实用新型的铝钎焊的堵头较小,相对焊接“盖子”而言,焊接面积大大减小,经检测未出现过虚焊现象,波导隔离度与一体加工基本无差别。本实用新型的铝钎焊的堵头略大于波导腔尺寸,铝钎焊后进行二次加工,使铝钎焊处腔体与未铝钎焊处腔体处于同一平面,从而降少了由于机械加工尺寸公差累积导致的波导腔不在同一个平面上对波导射频电性能的影响。

附图说明

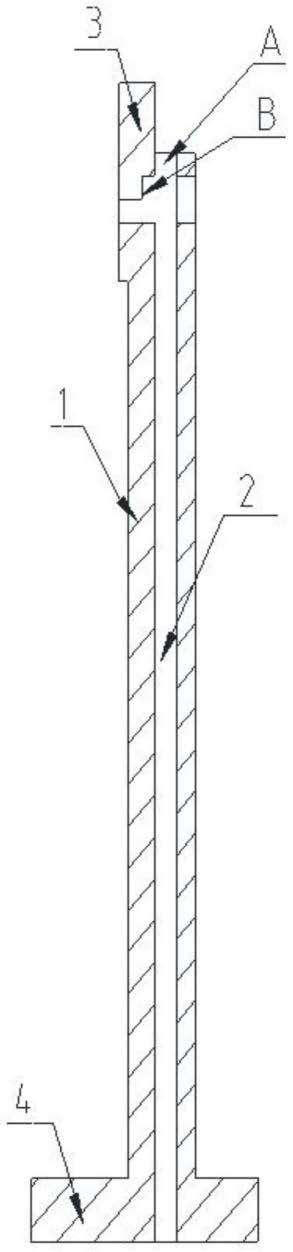

13.图1为本实用新型的波导腔加工示意图。

14.图2为本实用新型铝钎焊堵头示意图。

15.图3为本实用新型堵头处波导腔体加工完成后示意图。

16.图4为本实用新型法兰盘示意图。

17.图5为传统的三个波导法兰盘并排示意图。

18.图中:a处矩形通孔,b处矩形台阶通孔,c处为铝钎焊;1-波导壁;2-波导腔;3-第一法兰盘;4-第二法兰盘;5堵头;6-法兰安装孔;7-定位孔;8-定位销。

具体实施方式

19.下面结合附图和具体实施例对本实用新型作进一步详细阐述。

20.如图所示,一种高隔离度的三腔弯式波导管,包括波导壁1、波导腔2、第一法兰盘3、第二法兰盘4、堵头5、法兰安装孔6、定位孔7、定位销8;所述波导壁1中设置有三个矩形波导腔2,波导腔2为“l”型;所述第一法兰盘3与第二法兰盘4分别设置在波导腔2的端口处,与

波导壁1相连。所述第一法兰盘3与第二法兰盘4为矩形,在矩形四个角处各设置有一个法兰安装孔6;所述第一法兰盘3与第二法兰盘4上各有三个尺寸相同的波导腔2,在波导腔长边的两侧各设置有一个定位孔7,在两个波导腔2之间设置有定位销8。所述堵头5设置在波导腔2的矩形台阶通孔b处。

21.所述中间的波导腔2与两侧的波导腔2共用一个波导壁1,波导壁1采用较轻的铝合金材质,可使产品轻型化。所述波导腔为三个矩形腔2,加工在一个金属壳体中,且为尺寸较小且深的“l”型弯式波导腔2。

22.第一法兰盘3与第二法兰盘4上分别设置三个矩形波导腔2,波导腔2长边与第一法兰盘3与第二法兰盘4长边平行;在波导腔2长边的两侧各设置有一个定位孔7,用于三个波导腔2与对配的另一端波导腔相连时,对配端定位销的插入,达到两端待连接波导腔快速对准的作用;第一法兰盘3与第二法兰盘4上在三个矩形波导腔2的中间分别设置有一个定位销8,用于插入对配端的定位孔7中,同样可达到快速对准两端待连接波导腔2的作用。通过将三个波导腔2加工在一个金属波导壁1中,共用第一法兰盘3与第二法兰盘4的波导管,仅在第一法兰盘3与第二法兰盘4四个角处加工法兰安装孔6,减少了两个波导腔法兰盘的安装孔,因此其法兰盘的面积相对于三个波导法兰盘并排放置在一起的面积而言大大降小,从而也降低了产品的占用空间,减轻了产品的重量。

23.所述“l”型矩形波导腔2在腔体较深的一端将腔体加工成矩形通孔,如a处所示,在腔体较浅的一端将腔体加工成矩形台阶通孔,如b处所示,台阶孔一端的尺寸大于波导腔的尺寸,从台阶孔一端压入堵头5,堵头5的尺寸与台阶孔b尺寸相匹配,即堵头5处的腔体尺寸小于波导腔2,将堵头5与波导壁1在c处通过铝钎焊的方式焊接在一起,并对铝钎焊后的堵头进行二次加工,去除堵头处凸出波导腔2的部分,使堵头5处腔体与波导腔2位于同一平面上。通过此种方式,可以减少堵头直接加工到位时,由于机械加工尺寸公差累积导致的堵头处腔体与无堵头处的波导腔不在同一个平面上对波导管射频电性能的影响。由于波导腔2由盲孔改为通孔,可采用慢走丝线切割加工,加工耗时相对于盲孔加工的火花机放电腐蚀加工减少很多,也不会出现排渣不畅现象,可极大的提高加工效率,降低加工成本,从而降低产品成本。由于堵头5只是封住波导腔2超出“l”型部分,相对于整个波导腔2的“盖子”而言,其焊接面积大大减小,通过控制焊接工艺参数,使用微焦点x-ray透视检测设备对焊点进行检测未出现过虚焊现象,且通过采用铝钎焊焊接后的波导的隔离度与一体加工的隔离度相差不大,但加工成本却可以降低2~3倍。

24.以上所述为本实用新型较佳实施例,对于本领域的普通技术人员而言,根据本实用新型的教导,在不脱离本实用新型的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1