接合结构的制作方法

1.本技术涉及半导体封装技术领域,具体涉及接合结构。

背景技术:

2.铜与铜对接是一种用于三维芯片(3d-ic)封装的技术,其挑战在于铜表面容易氧化,而氧化铜将抑制铜扩散,进而提高接合温度(例如≥250℃)并容易在接合面上产生孔洞。前述问题能通过在铜垫表面进行银置换克服,但由于尖端放电效应使负电荷容易累积在铜垫边缘,进而使银离子集中在铜垫边缘形成银刺(其尺寸介于0.2微米至2微米之间),导致对接时难以判别铜垫边缘而难以对位。

3.因此,有必要提出一种新的技术方案以解决上述至少一个技术问题。

技术实现要素:

4.本技术提供了一种接合结构。

5.本技术提供的接合结构包括第一接合单元,所述第一接合单元包括:

6.第一金属垫;

7.第一绝缘层,覆盖所述第一金属垫的顶面外侧,并界定出位于所述第一金属垫顶侧的第一开孔;以及

8.第一金属层,覆盖所述第一金属垫的顶面并位于所述第一开孔中,并且与所述第一金属垫之间形成有非化合物界面。

9.在一些可选的实施方式中,还包括第二接合单元,所述第二接合单元包括第二金属垫,所述第二金属垫与所述第一金属层直接或者间接接合。

10.在一些可选的实施方式中,所述第二接合单元还包括第二绝缘层和第二金属层;

11.所述第二绝缘层位于所述第二金属垫的顶面外侧,并界定出位于所述第二金属垫顶侧的第二开孔;

12.所述第二金属层覆盖所述第二金属垫的顶面并位于所述第二开孔中,并且与所述第一金属层接合。

13.在一些可选的实施方式中,所述第一绝缘层和所述第二绝缘层之间形成有界面。

14.在一些可选的实施方式中,所述第一绝缘层与所述第二绝缘层呈分叉状。

15.在一些可选的实施方式中,所述第一金属层与所述第二金属层的外侧位于所述第一绝缘层和所述第二绝缘层之间。

16.在一些可选的实施方式中,所述第一金属层的厚度大于或者等于所述第一绝缘层的厚度。

17.在一些可选的实施方式中,所述第一金属垫的顶面为凹面,所述第一绝缘层自所述第一金属垫外缘朝所述第一金属垫中心凹陷。

18.在一些可选的实施方式中,所述第一接合单元还包括围绕所述第一金属垫的第一保护层。

19.在一些可选的实施方式中,所述第一绝缘层覆盖所述第一保护层和所述第一金属垫。

20.在一些可选的实施方式中,所述第一接合单元还包括位于所述第一金属垫和所述第一保护层之间的阻挡层。

21.本技术提供的接合结构,以不会与金属离子反应的非导电材料作为绝缘层覆盖金属垫边缘,遮挡住电荷密度较高的地方,使金属离子在置换时不会受到累积在金属垫边缘的负电荷吸引而形成毛刺,有利于提高金属层边缘的清晰度,进而提高金属层对接时的对位精度。

附图说明

22.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

23.图1a为现有技术中的接合结构在接合前的剖面示意图;

24.图1b为现有技术中的接合结构在接合后的剖面示意图;

25.图1c为现有技术中具有银层的接合结构的剖面示意图;

26.图1d为现有技术中具有银层的接合结构的俯视示意图;

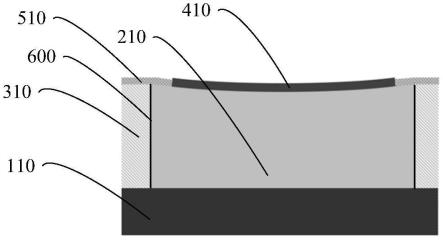

27.图2为根据本技术的接合结构的第一实施例的剖面示意图;

28.图3为根据本技术的接合结构的第一实施例的俯视示意图;

29.图4为根据本技术的接合结构的第二实施例的剖面示意图;

30.图5为根据本技术的接合结构的第二实施例的局部放大图;

31.图6为根据本技术的接合结构的第二实施例的局部放大图;

32.图7为根据本技术的接合结构的第三实施例的剖面示意图;

33.图8为根据本技术的接合结构的第四实施例的剖面示意图;

34.图9和图10为根据本技术的接合结构的制造过程的示意图。

35.符号说明:

36.11、基板;12、铜垫;13、介电材;14、空洞;15、氧化物;16、银层;17、银刺;110、基板;120、芯片;210、第一金属垫;220、第二金属垫;310、第一保护层;320、第二保护层;410、第一金属层;420、第二金属层;510、第一绝缘层;511、第一开孔;520、第二绝缘层;600、阻挡层;900、种子层。

具体实施方式

37.下面结合附图和实施例对说明本技术的具体实施方式,通过本说明书记载的内容本领域技术人员可以轻易了解本技术所解决的技术问题以及所产生的技术效果。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外,为了便于描述,附图中仅示出了与有关实用新型相关的部分。

38.需要说明的是,说明书附图中所绘示的结构、比例、大小等,仅用于配合说明书所记载的内容,以供本领域技术人员的了解与阅读,并非用以限定本技术可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能产生的功效及所能达成的目的下,均应仍落在本技术所揭示的技术内容得能涵盖的

范围内。同时,本说明书中所引用的如“上”、“第一”、“第二”及“一”等用语,也仅为便于叙述的明了,而非用以限定本技术可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当也视为本技术可实施的范畴。

39.还需要说明的是,本技术的实施例对应的纵向截面可以为对应前视图方向截面,横向截面可以为对应右视图方向截面,而水平截面可以为对应上视图方向截面。

40.应容易理解,本技术中的“在...上”、“在...之上”和“在...上面”的含义应该以最广义的方式解释,使得“在...上”不仅意味着“直接在某物上”,而且还意味着包括存在两者之间的中间部件或层的“在某物上”。

41.此外,为了便于描述,本技术中可能使用诸如“在...下面”、“在...之下”、“下部”、“在...之上”、“上部”等空间相对术语来描述一个元件或部件与附图中所示的另一元件或部件的关系。除了在图中描述的方位之外,空间相对术语还意图涵盖装置在使用或操作中的不同方位。设备可以以其他方式定向(旋转90

°

或以其他定向),并且在本技术中使用的空间相对描述语可以被同样地相应地解释。

42.另外,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

43.图1a为现有技术中的接合结构在接合前的剖面示意图。如图1a所示,上方基板11和下方基板11的表面均设置有铜垫12。铜垫12周围设置有介电材13。上方铜垫12和下方铜垫12的位置相对。在接合前,上方铜垫12和下方铜垫12之间存在空隙(即图1中的空白处)。

44.图1b为现有技术中的接合结构在接合后的剖面示意图。如图1b所示,由于铜的表面容易氧化,因此在接合后,上方铜垫12和下方铜垫12之间容易形成氧化物15。氧化物15一方面会提高接合所需的温度,另一方面会使接合面上出现空洞14(发生率大于5%),影响接合结构的接合强度和导电效率。

45.为了克服上述问题,可以在铜垫12表面进行银置换。图1c为现有技术中具有银层16的接合结构的剖面示意图。如图1c所示,通过银置换,可以在铜垫12的表面形成银层16。由于银不容易氧化,因此能够避免氧化物15(参见图1b)带来的上述问题。然而,由于尖端放电效应,负电荷容易累积在铜垫12边缘,进而使银离子集中在铜垫12边缘形成银刺17。

46.图1d为现有技术中具有银层16的接合结构的俯视示意图。如图1d所示,银刺17的存在会降低铜垫12边缘(即图1d中的虚线处)的清晰度,导致对接时难以判别铜垫12的位置,影响对位精度,使得接合时的对位失败率达80%以上。

47.图2为根据本技术的接合结构的第一实施例的剖面示意图。如图2所示,该接合结构包括第一接合单元,该第一接合单元包括第一金属垫210、第一绝缘层510、第一金属层410、第一保护层310和阻挡层600。

48.第一金属垫210,设置在基板110的表面。

49.第一绝缘层510,覆盖第一金属垫210的顶面外侧,并界定出位于第一金属垫210顶侧的第一开孔511(参见图10)。第一绝缘层510覆盖至少部分的第一保护层310和部分的第一金属垫210。

50.第一金属层410,覆盖第一金属垫210的顶面并位于第一开孔511(参见图10)中。

51.第一保护层310,设置在基板110的表面并围绕第一金属垫210。

52.阻挡层600,位于第一金属垫210和第一保护层310之间。需要说明的是,本技术各

实施例中的接合结构均包括阻挡层600,但只在图2中将其示出,在其他附图中予以了省略。

53.在一些实施方式中,第一金属层410通过金属置换方式形成,因此第一金属层410和第一金属垫210之间形成有非化合物界面,而不存在金属间化合物(intermetallic compound,imc)。

54.在一些实施方式中,第一金属垫210的上表面经过化学机械抛光(chemical mechanical polishing,cmp)处理,因此第一金属垫210的顶面为凹面。相应地,第一绝缘层510自第一金属垫210外缘朝第一金属垫210中心凹陷。

55.在一些实施方式中,第一金属垫210的材料例如是铜(cu)。第一金属层410可以采用活性低于铜而不容易氧化并且导电性良好的材料,以便避免第一金属垫210氧化。较佳地,第一金属层410可以采用银(ag)材料,以便使空洞发生率小于2%。

56.第一绝缘层510可以采用非导电材料,其厚度可以介于0.02微米至0.04微米之间。在一些实施方式中,第一绝缘层510可以选用pi(polyimide,聚亚酰胺)、pbo(p-phenylene-2,6-benzoxazole,聚对苯撑苯并二恶唑)、bcb(benzocyclobutene,苯并环丁烯)等有机材料,或者氧化硅(siox)、氮化硅(sinx)、硅碳氮(sicn)等无机材料。其中,bcb材料具有较佳的抗电迁性能,可在对接时与阻挡层600共同包覆住第一金属垫210,避免第一金属垫210产生凹洞。

57.在一些实施方式中,阻挡层600例如是钛(ti)层。

58.在一些实施方式中,第一保护层310的材料例如是pi、pbo等有机材料,或者siox、sinx等无机材料。

59.在一些实施方式中,第一金属层410的厚度大于或者等于第一绝缘层510的厚度,以便顺利实现金属间的接合。其中,第一金属层410的厚度可以大于0.05微米并且小于0.5微米。

60.图3为根据本技术的接合结构的第一实施例的俯视示意图。如图3所示,在该接合结构的俯视图中,自内向外依次为第一金属层410、第一绝缘层510和第一保护层310。第一金属层410的边缘由第一绝缘层510定义。在金属置换时,第一绝缘层510覆盖第一金属垫210(参见图2)的边缘,遮挡住电荷密度较高的地方,使金属离子在置换时不会受到累积在第一金属垫210(参见图2)边缘的负电荷吸引而形成毛刺,有利于提高第一金属层410边缘的清晰度,进而提高第一金属垫210(参见图2)对接时的对位精度,将接合时的对位失败率降低到5%以下。

61.图4为根据本技术的接合结构的第二实施例的剖面示意图。如图4所示,该接合结构包括相对设置的第一接合单元和第二接合单元。第二接合单元包括芯片120、第二金属垫220、第二绝缘层520、第二金属层420和第二保护层320。第二接合单元的结构与第一接合单元的结构类似,具体可参见上文对第一接合单元的描述。

62.第二金属层420和第一金属层410分别设置在第二金属垫220和第一金属垫210的表面。第二金属层420与第一金属层410直接接合,由此实现了第二金属垫220与第一金属垫210的物理接合和电性连接。

63.图5为根据本技术的接合结构的第二实施例的局部放大图,其对应于图4中虚线方框内的结构。如图5所示,由于第一绝缘层510自第一金属垫210外缘朝第一金属垫210中心凹陷,第二绝缘层520自第二金属垫220外缘朝第二金属垫220中心凹陷,因此第一绝缘层

510与第二绝缘层520在内侧呈分叉状。第一金属层410与第二金属层420的外侧延伸至上述分叉状的空隙内,位于第一绝缘层510和第二绝缘层520之间。

64.图6为根据本技术的接合结构的第二实施例的另一局部放大图,其示出了图5中结构的一种变形。如图6所示,由于第一接合单元和第二接合单元存在一定的对位误差,因此第一接合单元与第二接合单元并非正对状态(例如第一接合单元相对于第二接合单元向左偏移),进而第一绝缘层510的内侧端部与第二绝缘层520的内侧端部并非平齐状态(例如第一绝缘层510的内侧端部相对于第二绝缘层520的内侧端部向左偏移)。

65.图7为根据本技术的接合结构的第三实施例的剖面示意图,其示出了图4中接合结构的一种变形。在图4中,第一金属垫210的表面设置有第一金属层410和第一绝缘层510,第二金属垫220的表面设置有第二金属层420和第二绝缘层520。而在图7中,仅在第一金属垫210的表面设置有第一金属层410和第一绝缘层510,在第二金属垫220的表面未设置相应的结构。

66.如图7所示,第一金属层410与第二金属垫220直接接合。第一绝缘层510与第二保护层320以及第二金属垫220直接接合。本实施例能借由省略第二金属层420和第二绝缘层520(见图4)的设置节省材料的使用,且同样能将第一接合单元和第二接合单元进行接合。

67.图8为根据本技术的接合结构的第四实施例的剖面示意图,其示出了图4中接合结构的一种变形。在图4中,第一绝缘层510和第二绝缘层520的材料相同。而在图8中,第一绝缘层510和第二绝缘层520的材料不同(以不同的剖面图案示出)。由于材料不同的原因,图8中第一绝缘层510和第二绝缘层520之间形成有界面(见图中第一绝缘层510和第二绝缘层520之间的黑色实线)。

68.第一绝缘层510和第二绝缘层520可以采用对接能力佳的不同材料,以保证接合效果。

69.当第一保护层310因特殊需求而须采用特定材料(例如低介电常数/低介电损耗/高介电常数/高介电损耗材料等),但所选用材料的接合能力刚好较差时,可采用接合能力较佳的第一绝缘层510(或第一绝缘层510和第二绝缘层520)材料保证接合效果。

70.图9和图10为根据本技术的接合结构的制造过程的示意图。如图9和图10所示,该制造过程包括以下步骤:

71.第一步,在基板110上形成第一保护层310。

72.第二步,在第一保护层310的表面依次溅镀(sputter)阻挡层600和种子层900。其中,阻挡层600的材料例如是钛(ti),种子层900的材料例如是铜(cu)。

73.第三步,在种子层900的表面进行电镀(plating)以形成第一金属垫210。第一金属垫210的材料例如是铜(cu)。

74.第四步,对第一金属垫210以及阻挡层600的表面进行化学机械抛光。

75.第五步,在第一保护层310和第一金属垫210的表面设置pi材料并进行光刻(litho),形成第一绝缘层510和第一开孔511。

76.第六步,通过金属置换(galvanic replacement)方式在第一开孔511内形成第一金属层410。通过前述各步骤形成第一接合单元和第二接合单元。

77.第七步,将第一接合单元和第二接合单元对准并进行热压接合(thermal compression bond),得到如图4所示的接合结构。其中,上述热压接合能够以150℃至200℃

的温度加热0.5小时至1小时。

78.上述制造过程的具体细节和技术效果可参见前文对接合结构的描述,这里不再赘述。

79.尽管已参考本技术的特定实施例描述并说明本技术,但这些描述和说明并不限制本技术。所属领域的技术人员可清楚地理解,可进行各种改变,且可在实施例内替代等效元件而不脱离如由所附权利要求书限定的本技术的真实精神和范围。图示可能未必按比例绘制。归因于制造过程中的变量等等,本技术中的技术再现与实际设备之间可能存在区别。可存在未特定说明的本技术的其它实施例。应将说明书和图式视为说明性的,而非限制性的。可作出修改,以使特定情况、材料、物质组成、方法或过程适应于本技术的目标、精神以及范围。所有此些修改都落入在此所附权利要求书的范围内。虽然已参考按特定次序执行的特定操作描述本技术中所公开的方法,但应理解,可在不脱离本技术的教示的情况下组合、细分或重新排序这些操作以形成等效方法。因此,除非本技术中特别指示,否则操作的次序和分组并不限制本技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1