介质滤波器的制作方法

1.本实用新型涉及通信器件技术领域,具体涉及一种介质滤波器,尤其是分体式介质滤波器。

背景技术:

2.分体式介质滤波器涉及介质滤波器的一种,区别于连体式滤波器,分体式滤波器包含的谐振器各自分离,各个谐振器依次并排、并通过锡焊连接为整体。各个谐振器的结构如下:谐振器厚度方向的第一表面开设谐振孔,谐振孔贯通至谐振器厚度方向的另一个表面(即谐振器的第二表面),谐振孔内设有内金属化层(通常为浸润工艺加工的银层),谐振器的平行于谐振孔的所有外表面均设有外金属化层(通常为电镀工艺或者浸润工艺或者印刷工艺加工的银层),谐振器的第一表面为去金属化区域,使得谐振器的第一表面形成开路面;谐振器的第二表面设有端面金属化层(通常为印刷工艺或者激光工艺加工的银层),端面金属化层同时连接外金属化层和内金属化层,使得谐振器的第二表面形成短路面。

3.介质滤波器还包括pcb板和长方体片状结构的耦合基板,耦合基板横卧焊接在pcb板上,耦合基板的顶面对应各个谐振器设有块状银层,谐振孔内插入金属pin针并焊接,该金属pin针与内金属化层电气连接,同时金属pin针引出来与耦合基板上的块状银层焊接,谐振器和耦合基板通过金属pin针电气连接。

4.上述的分体式滤波器涉及三道焊接:

①

金属pin针焊接至谐振孔内;

②

耦合基板焊接至pcb板上;

③

谐振器并排焊接至pcb板上,同时金属pin针的引脚焊接至耦合基板上。基于此,上述结构的介质滤波器涉及组装工艺复杂、组装良率低的技术弊端。

5.为了解决分体式滤波器组装复杂、组装良率低的问题,业界有尝试重新设计滤波器结构,例如,通过分析,金属pin针焊接不良是造成整体组装良率低的最主要原因,因此寻求一种新的结构设计以取消使用金属pin针成为当前主要研发方向,现阶段已有初步成果,例如,本技术的申请人提出在谐振器的开放面上设置金属化区域,耦合基板立式放置并与谐振器开放面上的金属化区域直接锡焊连接,从而可以取消使用金属pin针。该技术方案与本技术同一天提出专利申请,但是,由于耦合基板遮挡了谐振器的开放面,调试滤波器性能的时候不能调试谐振器频率,不利于产品批量化生产时的性能优化。

技术实现要素:

6.为此,本实用新型的目的在于解决现有技术中存在的技术问题,提供一种更新结构设计的介质滤波器,组装只涉及一道焊接,易于组装,且良率高,与此同时,谐振器的开放面没有遮挡,可以没有阻碍的调试谐振器频率,对产品的批量化生产的性能优化具有非常明显的改善作用。

7.为了解决上述技术问题,本实用新型提供了一种介质滤波器,包括,

8.并排设置的至少两个谐振器,所述谐振器厚度方向的第一表面设有谐振孔,且所述谐振孔贯通至所述谐振器厚度方向的另一个表面;

9.耦合基板,所述耦合基板锡焊连接各所述谐振器;

10.所述谐振器的第一表面设有局部金属化块,所述局部金属化块与所述谐振器的内金属化层连接、且与其外金属化层隔断;所述谐振器的上表面设有延伸金属化块,所述延伸金属化块与所述局部金属化块连接、且与所述谐振器的外金属化层隔断;

11.所述耦合基板横卧式连接在各所述谐振器的上表面上;所述耦合基板厚度方向的第一表面设有至少两块耦合金属化块,所述耦合金属化块之间相互隔断;各所述耦合金属化块一一对应各个所述谐振器的延伸金属化块设置,所述耦合金属化块锡焊连接所述延伸金属化块。

12.本实用新型一个较佳实施例中,进一步包括所述谐振器的上表面围绕所述延伸金属化块设有绝缘间隙,所述延伸金属化块通过所述绝缘间隙与所述谐振器的外金属化层隔断。

13.本实用新型一个较佳实施例中,进一步包括所述绝缘间隙设置为去金属化区域。

14.本实用新型一个较佳实施例中,进一步包括所述延伸金属化块设置为方形块结构。

15.本实用新型一个较佳实施例中,进一步包括所述耦合基板的第二表面设有至少一块耦合量调节金属化块,所述耦合量调节金属化块在投影方向上位于相邻两块耦合金属化块之间、且与该相邻两块耦合金属化块在投影方向上均有重叠。

16.本实用新型一个较佳实施例中,进一步包括所述耦合量调节金属化块的数量比所述耦合金属化块的数量少1。

17.本实用新型一个较佳实施例中,进一步包括所述耦合基板设置为陶瓷基板。

18.本实用新型一个较佳实施例中,进一步包括所述陶瓷基板的厚度为0.3mm~1.5mm。

19.本实用新型一个较佳实施例中,进一步包括各所述金属化层均设置为银层。

20.本实用新型一个较佳实施例中,进一步包括所述谐振器设置为长方体状或者圆柱状结构,所述谐振孔设置为直通孔或者阶梯孔。

21.本实用新型的上述技术方案相比现有技术具有以下优点:

22.第一方面,本实用新型所述的介质滤波器,其包含的谐振器的第一表面设有局部金属化块,所述局部金属化块与谐振器的内金属化层连接;所述谐振器的上表面设有延伸金属化块,所述延伸金属化块与所述局部金属化块连接、且与所述谐振器的外金属化层隔断;所述耦合基板横卧式连接在各所述谐振器的上表面上,此时所述谐振器上表面的延伸金属化块与耦合基板上的耦合金属化块直接锡焊连接,无需额外使用金属pin针连接,由此介质滤波器可以一步焊接到位,易于组装,减少金属pin针的使用还能够降低成本。

23.第二方面,本实用新型所述的介质滤波器,谐振器开放面上的局部金属化层与谐振器上表面的延伸金属化块连接,耦合基板直接锡焊连接在谐振器的上表面,此时谐振器的开放面没有遮挡,可以在谐振器的开放面没有障碍的调试谐振器频率,对产品的批量化生产的性能优化具有非常明显的改善作用。

附图说明

24.图1为本实用新型优选实施例中介质滤波器的俯视结构示意图;

25.图2为图1所示介质滤波器的主视结构示意图;

26.图3为图1所示介质滤波器中谐振器的结构示意图;

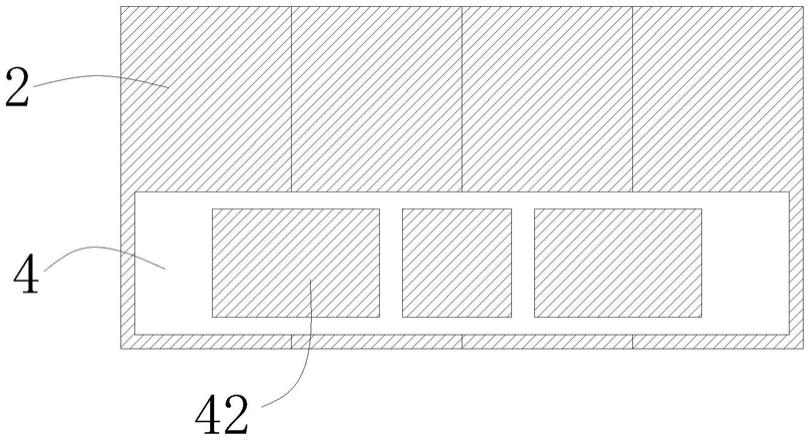

27.图4a为图1所示介质滤波器中耦合基板焊接面对应的结构示意图;

28.图4b为图1所示介质滤波器中耦合基板调试面对应的结构示意图;

29.图5为图1所示介质滤波器的仿真模型示意图。

30.图中标号说明:

31.2-谐振器,21-第一表面,22-第二表面,23-谐振孔,24-外金属化层,25-端面金属化层,26-局部金属化块,27-延伸金属化块,28-绝缘间隙

32.4-耦合基板,41-耦合金属化块,42-耦合量调节金属化块。

具体实施方式

33.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

34.参照图1-4所示,本实用新型实施例公开一种介质滤波器,包括各自分离的至少两个谐振器2,其中,滤波器包含的谐振器的个数与滤波器的阶数相关,包含两个谐振器2时组成两阶滤波器,包含几个谐振器2就组成几阶滤波器。滤波器包含的全部谐振器2依次并排设置。需要说明的是,所述谐振器2通常为长方体状或者圆柱体状结构。

35.所述谐振器2厚度方向两个表面分别为第一表面21和第二表面22,所述第一表面上设有谐振孔23,且所述谐振孔23贯通至所述谐振器厚度方向的另一个表面(即贯通至谐振器的第二表面22)。需要说明的是,所述谐振孔23设置为直通孔或者阶梯孔。所述谐振孔23内设有内金属化层(通常为浸润工艺加工的银层),所述谐振器2的平行于谐振孔23的所有外表面(即第一表面21和第二表面22以外的外表面)均设有外金属化层(通常为电镀工艺或者浸润工艺或者印刷工艺加工的银层),所述谐振器2的第二表面22设有端面金属化层25(通常为印刷工艺或者激光工艺加工的银层),端面金属化层25同时连接外金属化层24和内金属化层,使得谐振器2的第二表面22形成短路面;所述谐振器2的第一表面21设有局部金属化块26,所述谐振器2的上表面设有延伸金属化块27,所述局部金属化块26同时与谐振器2的内金属化层和延伸金属化块27连接,且所述局部金属化块26、延伸金属化块27均与谐振器的外金属化层24隔断,使得所述谐振器2的第一表面21形成开路面。

36.具体的,所述延伸金属化块27通过以下方式获得:方式一,所述谐振器2的上表面全部覆盖外金属化层24,根据延伸金属化块27所在位置,通过激光工艺去除谐振器2上表面的部分区域的金属化,产生绝缘间隙28,绝缘间隙28将延伸金属化块27从原来的外金属化层24中隔离出来。方式二,基于印刷工艺在谐振器2的上表面直接印刷产生延伸金属化块27。

37.所述介质滤波器还包括耦合基板4,需要说明的是,所述耦合基板4通常使用长方体片状结构的陶瓷基板,优选氧化铝材料制成,根据滤波器频率、带宽等指标的需要,耦合基板4的厚度通常在0.3mm~1.5mm范围内,比如,0.3mm、0.381mm、0.5mm、0.635mm、0.8mm、1mm、1.2mm、1.5mm等。所述耦合基板4厚度方向的一个表面基于印刷工艺或者激光工艺加工与谐振器数量一致的耦合金属化块41,所述耦合金属化块41沿耦合基板4的长度延伸方向依次间隔开设置,且每块耦合金属化块41从位置上分别对应一个谐振器2,并对应谐振器2

上表面的延伸金属化块27设置,所述耦合基板4横卧式放置在各所述谐振器2的上表面上,并通过耦合金属化块41和延伸金属化块27锡焊连接而固定。

38.第一方面,本实用新型所述的介质滤波器,其包含的谐振器2的第一表面21设有局部金属化块26,所述局部金属化块26与谐振器2的内金属化层连接;所述谐振器2的上表面设有延伸金属化块27,所述延伸金属化块27与所述局部金属化块26连接、且与所述谐振器2的外金属化层24隔断;所述耦合基板4横卧式连接在各所述谐振器2的上表面上,此时所述谐振器2上表面的延伸金属化块27与耦合基板4上的耦合金属化块41直接锡焊连接,无需额外使用金属pin针连接,由此介质滤波器可以一步焊接到位,易于组装,减少金属pin针的使用还能够降低成本。

39.第二方面,本实用新型所述的介质滤波器,谐振器2开放面上的局部金属化层26与谐振器2上表面的延伸金属化块27连接,耦合基板4直接锡焊连接在谐振器2的上表面,此时谐振器2的开放面没有遮挡,可以在谐振器的开放面没有障碍的调试谐振器频率,对产品的批量化生产的性能优化具有非常明显的改善作用。

40.需要说明的有,所述延伸金属化块27设置为方形块结构,利于锡焊连接时稳定爬锡,确保焊点饱满。

41.作为本实用新型的进一步改进,所述耦合基板4远离所述谐振器2的表面设有至少一块耦合量调节金属化块42,所述耦合量调节金属化块42在投影方向上位于相邻两块耦合金属化块41之间、且与该相邻两块耦合金属化块41在投影方向上均有重叠。也就是说耦合量调节金属化块42、耦合金属化块41分别设置在耦合基板4厚度方向的两个相对表面,其中耦合金属化块41贴合谐振器2的上表面设置,耦合量调节金属化块42位于耦合金属化块41所在表面的背面。为了方便描述,定义所述耦合基板4设置耦合金属化块41的表面为焊接面,其设置耦合量调节金属化块42的表面为调试面。调试面的第一块耦合量调节金属化块42在投影方向上位于焊接面的第一块耦合金属化块41和第二块耦合金属化块41之间,且与第一块耦合金属化块41和第二块耦合金属化块41在投影方向上均有重叠区域;调试面第二块耦合量调节金属化块42对应焊接面第二块耦合金属化块41和第三块耦合金属化块41,并以此类推。其中,耦合基板上设置耦合金属化块41的数量与谐振器2的数量一致,所述耦合量调节金属化块的数量比所述耦合金属化块的数量少1。

42.所述谐振器2延伸金属化块27与耦合金属化块41焊接后两个谐振器之间的耦合电容(见图5中的c2、c3、c4)大小由耦合基板4焊接面的耦合金属化块41之间的距离决定,同时在耦合基板4调试面上与之对应的耦合量调节金属化块42的可以调节该耦合电容,比如去除耦合量调节金属化块42的部分银层可以减小两个谐振器之间的电容大小。

43.需要说明的是,各所述的金属化层均设置为银层,包括内金属化层、外金属化层、端面金属化层、局部金属化层、耦合金属化块、耦合量调节金属化块均设置为银层或者银块。

44.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1