一种新型磁保持继电器的制作方法

1.本实用新型涉及一种新型磁保持继电器。

背景技术:

2.磁保持继电器对电路起着自动接通以及切断作用。而现有多组设置的磁保持继电器其大都采用将内部组件安装于一个腔室内,即将静件组件、动件组件、磁铁组件等安装于一个腔室内,且水平横向排布,导致多组磁保持继电器整体体积较大,不便安装于狭窄的地方,故急需一款体积小、使用方便灵活的磁保持继电器。

技术实现要素:

3.本实用新型主要解决的技术问题是提供一种新型磁保持继电器。

4.本实用新型所解决其技术问题所采用的技术方案是:一种新型磁保持继电器,其中,包括中座、静件组件、动件组件以及动触片,中座上设有上腔室、下腔室以及隔板,上腔室通过隔板与下腔室分隔设置,上腔室内至少设有一个第一固定腔以及第二固定腔,静件组件一端固定于第一固定腔内,另一端向外延伸,动触片与动件组件一端连接并固定于第二固定腔内,动触片另一端朝向静件组件延伸,动件组件另一端与静件组件相对反向向外延伸;下腔室内设有拨片、磁铁组件以及滑槽,拨片固定于滑槽内与磁铁组件联动,拨片上设有若干个第一驱动部,第一驱动部穿过隔板伸入至上腔室内与动触片联动,磁铁组件驱动拨片带动动触片相对于静件组件接触或分离。

5.采用上述结构设置,首先通过上腔室、下腔室以及隔板设置,实现了整体的双层结构设置,使得整体的空间结构更加紧凑。然后通过第一固定腔以及第二固定腔实现了静件组件、动件组件以及动触片位于上腔室内的固定配合,而通过滑槽、拨片、磁铁组件的设置,实现了整体的联动效果,也实现了整体的电气连接效果。相较现有技术而言,该种结构设置,使得内部组件布局更加合理,整体空间结构更加紧凑,组件之间联动效果更好,且整体不会占用过多的使用空间,便于安装。

6.其中,静件组件包括第一静导电片、第二静导电片以及第三静导电片,第一静导电片、第二静导电片以及第三静导电片上均设有静触部,第一固定腔上设有与外部连接的第一缺口,静触部部分嵌入至第一缺口内固定。

7.采用上述结构设计,通过静触部的设置,实现了静件组件与第一固定腔的固定配合,且通过第一缺口的设置,增强了静件组件与第一固定腔的固定效果,也使得静件组件固定更方便、快捷。

8.其中,第一固定腔上设有第二缺口以及第一限位槽,静触部上设有静触点,静触点一端朝向第二缺口,另一端与第一限位槽配合固定。

9.采用上述结构设置,通过静触点,实现了静件组件与动触片的电气联动效果,而通过第二缺口以及第一限位槽的设置,进一步增强了静件组件位于第一固定腔的固定效果,使得静件组件固定更加牢固。

10.其中,动件组件包括动导电件,动导电件上设有动触部,第二固定腔上设有第三缺口,动触部部分嵌入至第三缺口内固定。

11.采用动触部以及第三缺口设置,使得动件组件与第二固定腔之间固定更好,且动件组件固定于第二固定腔内更加方便。

12.其中,第二固定腔上还设有限位缺口,动触片从限位缺口伸出。

13.采用限位缺口设置,起到限位固定效果,使得动触片整体固定更加牢固,不易发生偏移现象。

14.其中,隔板上设有若干个间隔设置的通槽,相邻通槽之间设有限位部,第一驱动部穿过通槽伸入至上腔室内,且限位部位于第一驱动部的运动轨迹上。

15.采用通槽以及限位部设置,起到了限位固定的效果,对拨片水平左右方向上形成限位效果,防止过度向左或向右运动导致动触片发生形变,同时,也起到了支撑效果,使得拨片位于下腔室内固定更牢固。

16.其中,磁铁组件上设有联动部,拨片上设有联动槽,联动部伸入至联动槽内固定。

17.采用联动部与联动槽配合,实现了磁铁组件与拨片的联动效果,磁铁组件通过联动部带动拨片做直线运动。

18.其中,还包括线圈组件,线圈组件上设有第一磁轭以及第二磁轭,下腔室内设有定位槽,第一磁轭与第二磁轭分别伸入至定位槽内固定。

19.采用上述结构设置,通过第一磁轭、第二磁轭与定位槽的配合,实现了线圈组件与中座的固定配合,且通过线圈组件的设置,实现了与磁铁组件联动效果。

20.其中,还包括信号组件,信号组件包括第一导电片以及第二导电片,第一导电片与拨片联动,第二导电片位于第一导电片的运动轨迹上。

21.采用信号组件设置,使得整体在工作过程中,起到一个信号控制的效果,此处信号组件可以与外部其余电器设备连接,起到控制效果。

22.其中,还包括压板,压板上设有固定脚,下腔室内设有固定孔,固定脚伸入至固定孔内固定。

23.采用上述结构设置,通过固定脚与固定孔的配合,实现了压板与下腔室的固定配合,且通过压板的设置,使得拨片、磁铁组件以及线圈组件位于下腔室内的固定效果更好,更好牢固。

附图说明

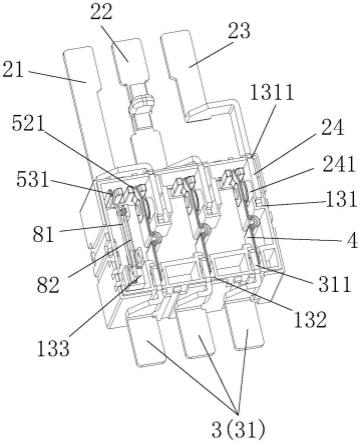

24.图1是本实用新型实施例1的爆炸图;

25.图2是本实用新型实施例1中上腔室的结构示意图;

26.图3是本实用新型实施例1中下腔室的结构示意图;

27.图4是本实用新型实施例1中中座的结构示意图;

28.图5是本实用新型实施例1中中座另一个角度的结构示意图;

29.图6是本实用新型实施例1中第一静导电片的结构示意图;

30.图7是本实用新型实施例1中第二静导电片的结构示意图;

31.图8是本实用新型实施例1中第三静导电片的结构示意图;

32.图9是本实用新型实施例1中动导电件的结构示意图;

33.图10是本实用新型实施例1中动触片的结构示意图。

具体实施方式

34.实施例1:

35.参照附图1-10所示,一种新型磁保持继电器,包括中座1、静件组件2、动件组件3、动触片4、拨片5、磁铁组件6、线圈组件7、信号组件8以及压板9。

36.中座1整体呈矩形状,中座1上设有上盖11、下盖12、上腔室13、下腔室14以及隔板15,其中,上盖11与下盖12仅用于密封,即上盖11用于密封上腔室13,下盖12用于密封下腔室14,此处,上盖11、下盖12均与中座1为可拆卸式连接,具体为卡扣式。上腔室13通过隔板15与下腔室14分隔,从而实现了中座1的双层结构设置,使得整体空间结构更加紧凑,整体不会占用过多的使用空间。

37.上腔室13内设有第一固定腔131、第二固定腔132、固定座133以及限位座134。

38.第一固定腔131位于上腔室13靠近静件组件2一端,主要用于与静件组件2的固定配合,从而实现与静件组件2与中座1的固定效果。此处,第一固定腔131数量根据静件组件2上的静导电片数量相对应设置,本实施例中以三个第一固定腔131为例,且三个第一固定腔131间隔设置。第一固定腔131内设有第一缺口1311、第二缺口1312以及第一限位槽1313。第一缺口1311位于第一固定腔131与上腔室13连接的内壁上,第一缺口1311主要用于与静件组件2的静触部24配合,静触部24部分嵌入至第一缺口1311内固定,从而实现静件组件2位于第一固定腔131的固定配合。第二缺口1312位于第一固定腔131朝向动触片4一侧,第一限位槽1313与第二缺口1312相对应设置,并位于第一固定腔131上呈内凹设置,第二缺口1312与第一限位槽1313均用于与静件组件2的静触点241配合,从而进一步增强了静件组件2与第一固定腔131之间的固定效果,使得静件组件2固定更加牢固。

39.第二固定腔132位于上腔室13靠近动件组件3一端,主要用于与动触片4以及动件组件3配合,从而实现动触片4、动件组件3与中座1的固定配合。此处,第二固定腔132数量同样根据动触片4以及动件组件3上的动导电片数量而相应设置,故本实施例中,第二固定腔132以三个为例,三个第二固定腔132间隔设置,并分别与三个第一固定腔131错位设置,从而使得静件组件2与动件组件3联动效果更好。第二固定腔132内设有第三缺口1321以及限位缺口1322,第三缺口1321位于第二固定腔132与上腔室13连接的内壁上,第三缺口1321主要用于与动件组件3的动触部311配合,动触部311部分嵌入至第三缺口1321固定,从而实现了动件组件3与中座1的固定配合。限位缺口1322位于第二固定腔132朝向第一固定腔131一端,通过限位缺口1322的设置,形成限位固定,动触片4从限位缺口1322伸出,从而使得动触片4整体位于第二固定腔132上的固定效果更好。

40.固定座133位于第二固定腔132靠近信号组件8一端,固定座133主要用于与信号组件8配合,从而实现信号组件8与中座1的固定配合。固定座133上设有两个第三固定腔1331,信号组件8的第一导电片81与第二导电片82的一端分别伸入至第三固定腔1331内固定,从而实现信号组件8位于上腔室13内的固定配合。同时,由于固定座133整体呈阶梯状,故两个第三固定腔1331呈上下错位且间隔设置,使得信号组件8上的第一导电片81与第二导电片82的联动效果更好。

41.限位座134位于固定座133上方,限位座134整体呈矩形状,限位座134主要用于与

信号组件8上的第二导电片82侧面相抵,起到限位固定的效果,通过限位座134以及第三固定腔1331的配合,使得第二导电片82整体竖直固定于上腔室13内,从而不易发生形变,使得第一导电片81与第二导电片82之间的电气连接效果更佳。

42.下腔室14主要用于容纳固定拨片5、磁铁组件6以及线圈组件7,下腔室14内设有滑槽141、固定孔142以及定位槽143。

43.滑槽141位于下腔室14靠近静件组件2一端,滑槽141主要用于与拨片5配合,拨片5位于滑槽141内,并通过磁铁组件6相对于滑槽141做水平左右直线运动。进一步,滑槽141内设有若干个凸筋144,凸起起到限位效果,凸筋144呈圆弧状,并位于拨片5的运动轨迹上,通过该种结构设置,使得拨片5在做直线运动发生水平前后方向的偏移时,通过凸筋144起到水平前后方向上的限位效果,保证了整体的使用精度。

44.固定孔142位于滑槽141与定位槽143之间,主要用于与压板9的固定脚93配合,固定脚93伸入至固定孔142内固定,从而实现了压板9与中座1之间的固定效果。在本实施例中,固定孔142的数量为两个,且以下腔室14的中心呈对称设置。

45.定位槽143位于固定孔142下方,定位槽143整体呈l型槽状,定位槽143数量为两个并呈对称设置,定位槽143主要用于与线圈组件7上的第一磁轭71以及第二磁轭72配合,从而实现中座1与线圈组件7之间的固定效果。

46.隔板15位于上腔室13与下腔室14之间,主要起到隔离效果,从而实现了整体的双层结构设置,使得整体的空间结构更加紧凑,整体不会占用过多使用空间。隔板15上设有若干个通槽151,相邻通槽151之间呈间隔设置,通槽151位于滑槽141内,并与滑槽141呈连通设置,从而实现了上腔室13与下腔室14的连通效果,同时,也实现了拨片5的第一驱动部52与第二驱动部53穿过通槽151与动触片4以及信号组件8配合。

47.通槽151上还设有限位部152,限位部152数量为两个,并分别位于相邻通槽151之间呈对称,通过限位的设置,一方面起到限位效果,对拨片5水平左右方向上形成限位效果,防止过度向左或向右运动导致动触片4发生形变;另一方面也起到了支撑效果,使得拨片5位于下腔室14内固定更牢固。进一步,限位部152上设有限位凸起153,限位凸起153与拨片5相抵,且限位凸起153与压板9上的限位柱94配合,从而实现了垂直方向上对拨片5的限位效果,有效防止拨片5发生上下波动。在本实施例中,限位凸起153数量为两个并呈对称设置,且限位凸起153呈圆弧状设置,使得限位凸起153与拨片5之间形成点面接触,有效降低了对拨片5运动效果的影响。

48.静件组件2一端位于第一固定腔131内固定,另一端向中座1外延伸。静件组件2包括第一静导电片21、第二静导电片22以及第三静导电片23,第一静导电片21、第二静导电片22以第三静导电片23上均设有相同结构的静触部24,静触部24整体为折弯成型并呈矩形状,静触部24与第一固定腔131适配,静触部24伸入至第一固定腔131腔内固定,且部分嵌入至第一缺口1311内固定,三个静导电片通过静触部24从而实现位于上腔室13内的固定效果。

49.静触部24上还设有静触点241,静触点241与动触片4上的动触点41相对应设置,静触点241位于动触点41的运动轨迹上,通过该种结构设置,使得静件组件2与动触片4的电气连接效果更好。同时,静触点241与静触部24为铆接固定,且铆接后,静触点241位于静触部24的侧面形成凸起,凸起与第一限位槽1313相配合,从而实现限位固定的效果,使得静触部

24的整体固定更加牢固。

50.此处,值得说明的是,在本实施例中,第一静导电片21、第二静导电片22以及第三静导电片23的不同仅在于整体的长度以及折弯的角度不同,其余均为现有技术,故不再详细描述。

51.动件组件3一端与动触片4连接固定于第二固定腔132内,另一端与静件组件2相对反向向外延伸。动件组件3包括动导电片31,在本实施例中,动导电片31数量根据静件组件2的静导电片数量相对应设置,故以三个动导电片31为例。动导电片31上设有动触部311,动触部311与第二固定腔132配合,动触部311伸入至第二固定腔132内且动触部311部分嵌入至第三缺口1321内固定,从而实现了动件组件3与中座1的固定配合。进一步,动触部311朝向动触片4一端设有若干个固定柱312,固定柱312与动触片4上的固定槽42相配合,固定柱312伸入至固定槽42内固定,从而实现动触片4与动件组件3的连接效果。

52.动触片4固定于上腔室13内,具体的,动触片4一端固定于第二固定腔132内与动件组件3连接固定,并从限位缺口1322伸出,另一端与第一驱动部52联动,从而实现了动触片4位于上腔室13内固定效果。动触片4主要用于与静触部24配合,实现了静件组件2与动件组件3之间的电气连接效果。在本实施例中,动触片4是通过三个触片以及一个弹片叠加形成的,具体参照附图7所示。动触片4上设有动触点41以及固定槽42,动触点41与静触点241相对应设置,从而实现与静件组件2的联动效果。固定槽42位于动触片4朝向动件组件3一端,固定槽42贯穿动触片4整体,固定槽42与固定柱312配合,从而实现了动触片4与动件组件3的连接固定效果。

53.拨片5固定于滑槽141内,并通过与磁铁组件6配合,使得拨片5位于滑槽141内做直线运动,从而实现带动动触片4朝向静件组件2运动,实现整体的电气连接效果。拨片5上设有联动槽51、若干个第一驱动部52以及第二驱动部53。联动槽51位于拨片5的中心位置,联动槽51主要用于与磁铁组件6的联动部61配合,联动部61伸入至联动槽51内,从而实现带动拨片5位于滑槽141内做直线运动的效果。

54.第一驱动部52位于拨片5朝向上腔室13一端,第一驱动部52穿过通槽151伸入至上腔室13内且第一驱动部52与动触片4的一端配合,从而实现了拨片5与动触片4的联动效果。进一步,第一驱动部52上设有第一驱动槽521,第一驱动槽521与动触片4配合,动触片4部分伸入至第一驱动槽521内固定,从而进一步提高了拨片5与动触片4之间的联动效果以及固定效果。在本实施例中,第一驱动部52数量为三个,并与三个动触片4相对应设置。

55.第二驱动部53同样位于拨片5朝向上腔室13一端,第二驱动部53穿过通槽151伸入至上腔室13内且第二驱动部53与第一导电片81一端配合,从而实现了拨片5与信号组件8的联动效果。进一步,第二驱动部53上设有第二驱动槽531,第二驱动槽531与第一导电片81配合,第一导电片81一端部分伸入至第二驱动槽531内固定,从而进一步提高了拨片5与信号组件8之间的联动效果以及对第一导电片81的固定效果。

56.磁铁组件6固定于下腔室14内,并位于两个固定孔142之间。磁铁组件6主要用于与拨片5配合,从而实现带动拨片5位于滑槽141内做直线运动。磁铁组件6上设有联动部61以及定位轴62,联动部61位于磁铁组件6朝向拨片5一端,联动部61伸入至联动槽51内固定,从而实现与拨片5的联动效果。定位轴62位于磁铁组件6的顶部与底部,并呈对称设置,定位轴62与压板9的定位孔91以及下腔室14内的方形槽配合,从而实现了磁铁组件6位于下腔室14

内的固定效果。

57.线圈组件7固定于下腔室14内,并位于磁铁组件6下方,线圈组件7主要用于与磁铁组件6配合,即通过对线圈组件7施加一定电压,产生磁力,进而带动磁铁组件6转动,从而实现带动拨片5做直线运动。线圈组件7包括第一磁轭71以及第二磁轭72,第一磁轭71与第二磁轭72位于线圈组件7两端呈对称设置,且第一磁轭71与第二磁轭72分别伸入至定位槽143内固定,从而实现了线圈组件7与中座1的固定配合。进一步,第一磁轭71与第二磁轭72上均设有伸出部73,伸出部73与压板9上的通孔92配合,从而进一步增强了线圈组件7位于下腔室14内的固定效果。

58.信号组件8固定于上腔室13内,具体的,信号组件8包括第一导电片81以及第二导电片82,第一导电片81一端固定于第三固定腔1331内,另一端部分伸入至第二驱动槽531内固定,第二导电片82一端固定于另一个第三固定腔1331内,另一端与限位座134相抵,且第二导电片82位于第一导电片81的运动轨迹上。通过信号组件8设置,使得整体在工作过程中,起到一个信号控制的效果,此处信号组件8可以与外部其余电器设备连接,起到控制效果。

59.压板9整体呈t型状,压板9主要用于对拨片5、磁铁组件6以及线圈组件7的进一步固定,使得三者位于下腔室14内的固定效果更好,更牢固。压板9上设有定位孔91以及通孔92。定位孔91位于压板9的中心位置,主要用于磁铁组件6顶部的定位轴62配合,从而实现压板9与磁铁组件6的固定效果。此处,定位孔91可以为圆形,也可以为矩形等,在本实施例中,定位孔91优选为正方形设置。通孔92主要用于与线圈组件7上的伸出部73配合,从而实现压板9与线圈组件7的固定效果。在本实施例中,通孔92数量为两个,并分别位于定位孔91的左右两侧呈对称设置。

60.压板9两端朝向下腔室14一侧设有固定脚93,两个固定脚93呈对称设置并朝向中座1凸出设置,固定脚93主要用于与中座1的固定孔142配合,具体的,固定脚93伸入至固定孔142内固定,从而实现了压板9与中座1之间的固定效果。

61.压板9的前端朝向下腔室14一侧设有限位柱94,限位柱94数量为两个,并呈对称设置,限位柱94位于拨片5的上方,限位柱94主要用于与中座1上的限位凸起153配合,从而实现对拨片5在垂直方向上的限位效果,有效防止拨片5运动时发生上下波动,保证了磁保持继电器的使用精度。

62.故采用上述结构设置,首先通过上腔室13、下腔室14以及隔板15设置,实现了整体的双层结构设置,使得整体的空间结构更加紧凑。然后通过第一固定腔131以及第二固定腔132实现了静件组件2、动件组件3以及动触片4位于上腔室13内的固定配合,而通过滑槽141、拨片5、磁铁组件6的设置,实现了整体的联动效果,也实现了整体的电气连接效果。相较现有技术而言,该种结构设置,使得内部组件布局更加合理,整体空间结构更加紧凑,组件之间联动效果更好,且整体不会占用过多的使用空间,便于安装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1