一种集成式连接器的制作方法

1.本技术属于飞机连接部件设计领域,特别涉及一种集成式连接器。

背景技术:

2.按照传统设计方法,每个发射物的发射装置通常具有两个电气接口,有的发射物还具有气路接口,飞机挂装多枚发射物就需要人为对接多次。而飞机内埋弹舱内通常都具有2至4枚发射物的并联悬挂能力,以挂装3枚发射物为例,就需人为的进行6次电气对接,而内埋弹舱内操作空间受限,视线也受限,基本无法人为地完成多枚发射物的电气对接和气路对接。因此设计一种集成式的连接器显得尤为重要。集成式的连接器可以将多枚发射物所需的电气信号和气路组合在一个连接器上,根据内埋弹舱内特殊的维护环境,设计一种快速、精准的盲插对接方式,可以大大缩短军械系统的地面维护时间。

技术实现要素:

3.为了解决上述问题,本技术提供了一种集成式连接器,包括:

4.连接器插头与连接器插座,所述连接器插头具有多个插头,所述插头包括电气插头和气路,所述连接器插座具有多个与所述插头对应插接的插座,所述插座包括电气插座与气路插座,所述连接器插头具有第一安装边,所述第一安装边具有周向分布的安装孔,所述安装孔安装有导销;所述连接器插座具有第二安装边,所述第二安装边具有与所述导销位置对应的导筒。

5.优选的是,所述导销的端部为圆锥面,便于导销与导筒寻找位置。

6.优选的是,所述导销的端部超出连接器插头的端部,超出部分能够优先接触插座,实现定位功能。

7.优选的是,所述导筒在与所述导销插合的一端具有倒角,倒角实现扩大制导的面积。

8.优选的是,所述导筒包括套筒与螺母,所述套筒一端具有翻边,另一端的外壁具有外螺纹,所述套筒由具有外螺纹的一端插入第二安装边具有的通孔中,并通过翻边轴向限位,螺母与所述外螺纹连接,使套筒与所述第二安装固定,所述导筒的外径小于所述通孔的内径,实现导筒能够有一定的柔性避免刚性连接在插合时带来刚性冲击,以及便于导销的插入。

9.优选的是,所述导筒的端面与所述连接器插座的端面共面,能够使导销第一时间与导桶接触,即使导销具有偏移,也能够提供平面使导销滑移,之后再找到对应的导筒。

10.优选的是,所述导销与所述第一安装边具有的安装孔间隙配合连接,使所述导销具有与所述安装孔轴线倾斜不大于6度角的自由度,使导销成为柔性连接。

11.优选的是,所述套筒的安装长度大于所述通孔的长度。

12.优选的是,第一安装边与第二安装边上具有接触传感器,当连接器插头与连接器插座插合连接,所述接触传感器发出对应信号,能够使飞机自动插接时候,判断连接器插头

与连接器插座是否连接好。

13.本技术的优点包括:连接器插头与插座分为单腔、多腔型号,满足多型号电气接口需求;3)依靠自动提升与下降,以及通过导销与导筒的配合实现插头和插座的自动插合与分离,无需人工干预;4)插座设计浮动安装方式,解决了由于加工误差、安装误差等问题造成的对接困难问题;5)设计了对接到位自动识别功能,飞机可直接、快速的判断出是否对接到位。

附图说明

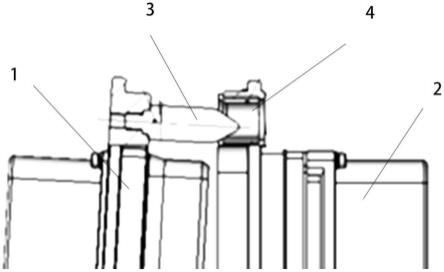

14.图1是本技术一优选实施方式导销与导筒插合示意图;

15.图2是本技术一优选实施方式导筒结构示意图;

16.图3是本技术一优选实施方式具有两个电气插头一个气路插头的连接器插头(1);

17.其中,1-连接器插头;2-连接器插座;3-导销;4-导筒。

具体实施方式

18.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。下面结合附图对本技术的实施方式进行详细说明。

19.本发明的目的旨在解决飞机内埋弹舱内发射物挂装/拆卸时电气接口和气路接口对接和分离操作困难、不易实现、维护时间长的问题。连接器插头1所示;安装在发射物/挂架组合体上,连接器插座2安装在飞机内埋弹舱顶部,在发射物/挂架组合体提升/下降的同时即可完成电气接口和气路的自动对接及分离。

20.插头由插头壳体组件(包含插头壳体、压板、紧固件)、尾部附件(包含尾部保护罩、出线口压板、紧固件)、绝缘体组件(包含前绝缘体、后绝缘体、卡爪、封线体、压接插孔),可根据需求增加气路出口。

21.壳体组件功能:为连接器提供支撑、防护作用;为连接器插合到位起到限位作用。

22.绝缘体组件:前后绝缘体粘接固定定位爪,进而实现接触体在连接器中的固定,尾部粘接封线体,对连接器尾部进行密封,防止砂尘等杂质的进入。

23.插座由插座壳体组件(包含插座壳体、压板、紧固件)、尾部附件(包含尾部保护罩、出线口压板、紧固件)、绝缘体组件(包含前绝缘体、后绝缘体、卡爪、封线体、界面封严体、压接插针),可根据需求增加气路出口。

24.由于该系列连接器用于实现飞机机体与导弹挂架间信号及气路传输,因此当二者的加工精度不足或安装尺寸存在误差时,易造成对接困难,严重的还会造成无法对接。为避免上述问题,本发明设计了浮动安装的安装方式,安装后浮动套固定不动,而连接器可以在一定范围内作平面窜动,这种安装方式可有效的避免由于加工误差、安装误差等问题造成的对接困难。

25.由于挂架起升机构必然存在安装、制造误差,为确保连接器有效对接,连接器应具有对接引导功能,为此连接器设计了导销及导筒结构,连接器的两端分别安装有一对导销、导筒,在考虑其对接引导功能的同时,将连接器的导销、导筒设计为大小不同的规则尺寸,使连接器同时具有防错插的能力。

26.由于连接器为盲插对接,为准确判断其是否对接到位,连接器设计了对接到位识别功能。通过在连接器上增加一对信号点形成回路,当连接器对接到位时信号导通,信号断路则表明对接未到位,具体如下:

27.介于连接器在对接时由于空间的愿意无法判断对接是否到位,我们在连接器中预留了两个孔位,分别装入长短不同的接触体,通过控制长短针的长度来帮助判断对接是否到位。操作时刻按如下方法进行判断:当长针、短针信号都接通时说明连接器已经对接到位,长针、短针信号都断开时,说明连接器已经分离,此外,还可以在第一第二安装边安装接触传感器,用于判断连接器插头与连接器插座是否连接。

28.挂架与机体连接时,可能存在角度偏转的现象。为了校准失调的偏转角度,我们在设计方案中加入了自对准结构,允许的偏转角度可以达到

±3°

。插头、插座的导销3与定位套4的引导作用、浮动螺钉的平面浮动能力及弹簧的轴向浮动能力综合作用,连接器在对接过程中可校准失调的偏转角度,插头、插座对接时导销3首先进入定位套4中,并由导销3引导继续插入,导销3外径与定位套4内径之间存在一定的间隙,且导销头部为锥形结构,定位套4可以在插座法兰孔间浮动,当插头、座对接面发生偏转时,通过导销的锥形结构和导筒之间的间隙实现对接功能。

29.该发明还有一路气路结构,因此设计了气路安装空间。为便于线缆、气路制作及后期维护,将其设计为相互独立结构使其互不影响。气路模块通过辅助导管组件,直通至安装盘的外侧,使用时,用户可以先接入线缆并束线,再将通气管通过导管组件接入连接器。

30.综合考虑出线方式的影响,将尾部附件根据实际需求设计为侧出线、直出线等多种结构,同时尾附件设计屏蔽结构,可通过钢扎带对防波套固定实现周向屏蔽,压板可夹持线缆,方便制作。

31.本发明与现有的航空连接器相比,在集成化、安装方式、使用维护等方面具有明显的优势,可以显著提高内埋弹舱内发射物挂装、换装的效率,减少补给时间。主要体现在以下几个方面:

32.1)本发明具有插头具有单腔、多腔型号,满足不同飞机和挂架间的多样电气需要;

33.2)现有发射物系统航空连接器多采用圆形连接器,该连接器中仅提供电气接点,没有气路接口,而本发明将电气接口和气路接口进行一体化设计,一次操作即可实现电气和气路的同时对接;

34.3)现有的圆形连接器插合时需要人为目视观察、拧动,再目视检查螺纹、卡口等是否对接到位。而本发明在发射物/挂架组合体上升、下降的过程中即可完成电气接口和气路的自动对接及分离,无需人为操作;

35.4)现有的圆形连接器采用固定安装的形式,当存在加工误差或安装误差时,会导致对接困难。而本发明设计了一种浮动安装方式,安装后浮动套固定不动,而连接器可以在一定范围内作平面窜动,解决了由于加工误差、安装误差而带来的对接困难问题;

36.5)现有的连接器是否插合到位,只能采用经验判断或者目视检查。而本发明设计

了对接到位信号,该信号直接送至飞机,飞机根据该信号的状态能快速判断出是否对接到位,较人为判断提高了准确性,也提高了效率,增加了任务可靠性。

37.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1