绝缘穿刺线夹的制作方法

1.本技术涉及电力金具领域,尤其是涉及一种绝缘穿刺线夹。

背景技术:

2.绝缘穿刺线夹是一种由高强度绝缘壳体配穿刺刀片,通过螺栓紧固方式达到刺穿电缆绝缘层实现电缆通电的连接器,主要用于电缆之间的电气接续连接。无需截断主电缆、无需剥去电缆的绝缘层即可做电缆分支,接头完全绝缘,可带电作业,可以在电缆任意位置作现场分支。

3.相关技术中,穿刺线夹由上壳体、下壳体,穿刺刀片、防护帽、力矩螺母、螺栓等零部件组成,在预组装过程中,需要将上壳体、下壳体,穿刺刀片,力矩螺母、螺栓等零件预组装在一起,完成穿刺线夹的初步装配。

4.但是上述相关技术,在预组装的过程中,需要将上壳体和下壳体的通孔对齐,以便让螺栓穿过;但由于上壳体和下壳体的内部结构在侧面不可见,因此需要调整视角至穿刺壳体的正上方去组装,操作较为不便。

技术实现要素:

5.本技术的目的是提供一种绝缘穿刺线夹,解决相关技术预组装过程中力矩螺母和螺栓装配效率低的问题。

6.本技术提供的绝缘穿刺线夹采用如下的技术方案:

7.一种绝缘穿刺线夹,包括上绝缘壳体和下绝缘壳体,所述上绝缘壳体和下绝缘壳体上均设有穿刺刀片,所述下绝缘壳体侧面设有防护结构,所述上绝缘壳体上设有紧固结构,所述紧固结构包括力矩螺母和螺栓,所述下绝缘壳体的侧面设有挡板,所述上绝缘壳体的侧面设有限位板,所述限位板的下侧与下绝缘壳体连接。

8.通过采用上述技术方案,穿刺线夹的预组装过程中,先将上绝缘壳体和下绝缘壳体上的穿刺刀片安装完成,通过限位板和挡板的设计,对上绝缘壳体和下绝缘壳体的进行限位,保证上绝缘壳体和下绝缘壳体上的通孔保持竖直方向上重合,然后将螺栓穿过上绝缘壳体和下绝缘壳体,用力矩螺母与螺栓连接,通过限位板和挡板放入配合安装,有利于提高力矩螺母和螺栓的安装效率,减少力矩螺母的安装时间。

9.可选的,所述限位板一端设有凸起,所述上绝缘壳体的侧面设有供凸起插入的凸环。

10.通过采用上述技术方案,限位板靠近上绝缘壳体一端设有凸起,上绝缘壳体的侧面设有凸环,通过以凸环和凸起的配合来实现转动连接,方便在限位板的灵活使用和更换,便于在预组装过程中对力矩螺母和螺栓的安装。

11.可选的,所述下绝缘壳体侧面设有扭块,扭块的一端为连接轴,所述扭块的连接轴与下绝缘壳体螺纹连接。

12.通过采用上述技术方案,旋转扭块来卡紧限位板,除了防止在穿刺电缆过程中限

位板松动,还有更加易于安装固定限位板,加快预组装的完成。

13.可选的,所述限位板上设供扭块插入的腰形槽。

14.通过采用上述技术方案,以腰形槽和扭块的配合使用,在绝缘穿刺线夹的穿刺过程中,限位板和下绝缘壳体扣接,方便穿刺线夹的预组装,减少对限位板与上绝缘壳体和下绝缘壳体的连接。

15.可选的,述下绝缘壳体上设有供挡板插入的插槽。

16.通过采用上述技术方案,下绝缘壳体上插槽的设置,方便在预组装过程中对上绝缘壳体和下绝缘壳体的水平位置限定,将插板插入插槽后,对力矩螺母和螺栓的组装更加方便。

17.可选的,所述挡板的远离下绝缘壳体的一端延伸至上绝缘壳体侧面。

18.通过采用上述技术方案,挡板的另一端延伸至上绝缘壳体的侧面,在预组装过程中,进一步对上绝缘壳体和下绝缘壳体限位,便于绝缘穿刺线夹的力矩螺母和螺栓的组装。

19.可选的,所述上绝缘壳体设有弧形凸块一,下绝缘壳体上设有弧形凸块二,所述上绝缘壳体上设有供弧形凸块一插入的固定槽一,所述下绝缘壳体上设有供弧形凸块二插入的固定槽二,所述穿刺刀片位于弧形凸块一和弧形凸块二上。

20.通过采用上述技术方案,上绝缘壳体设有弧形凸块一,下绝缘壳体上设有弧形凸块二,并且在弧形凸块一和弧形凸块二的上均设有穿刺刀片,通过弧形凸块一和弧形凸块二的配合在电缆穿刺过程中对电缆进行限位,避免出现电缆在穿刺过程中错位问题。

21.可选的,所述上绝缘壳体和下绝缘壳体之间设有防尘垫,所述上绝缘壳体上设有供防尘垫插入的凹槽一,所述下绝缘壳体上设有供防尘垫插入的凹槽二。

22.通过采用上述技术方案,在上绝缘壳体上设置凹槽一,下绝缘壳体上设置凹槽二,并且将防尘垫与凹槽一和凹槽二配合安装,防止在穿刺线夹安装完成长时间过后,灰尘进入绝缘线夹内部,破坏绝缘穿刺线夹的使用,引起电缆故障。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过限位板、挡板等的配合安装,在绝缘穿刺线夹预组装时,对上绝缘壳体和下绝缘壳体进行限位,有利于提高螺栓和力矩螺母的组装效率,减少螺栓和力矩螺母的预组装时间。

25.2.通过弧形凸块一、弧形凸块二和穿刺刀片的安装,在电缆穿刺过程中对电缆进行限位,防止在力矩螺母拧紧的过程中,电缆错位,有利于提高电缆穿刺的安装效率。

附图说明

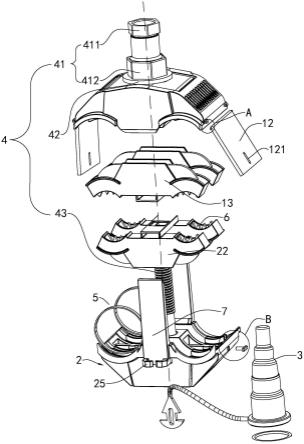

26.图1是本技术实施例的整体结构示意图;

27.图2是本技术实施例整体的爆炸结构示意图;

28.图3是图2中a部分的放大示意图;

29.图4是图2中b部分的放大示意图;

30.图5是本技术实施例上绝缘壳体的爆炸结构示意图;

31.图6是本技术实施例下绝缘壳体和防护结构的爆炸结构示意图。

32.图中,1、上绝缘壳体;11、凸环;12、限位板;121、腰形槽;122、凸起;13、弧形凸块一;14、固定槽一;15、凹槽一; 16、通孔;2、下绝缘壳体;21、扭块;211、连接轴;22、弧形凸块

二;23、固定槽二;24、凹槽二;25、插槽; 3、防护结构;31、密封圈;32、卡扣;33、防护帽;34、连接管;4、紧固结构;41、力矩螺母;411、上层螺母;412、下层螺母;42、弹性垫圈;43、螺栓;5、防尘垫;6、穿刺刀片;7、挡板。

具体实施方式

33.以下结合全部附图,对本技术作进一步详细说明。

34.实施例:

35.参照图1、图2,一种绝缘穿刺线夹,包括上绝缘壳体1和下绝缘壳体2,上绝缘壳体1和下绝缘壳体2均设有穿刺刀片6,上绝缘壳体1安装有紧固结构4,紧固结构4包括力矩螺母41和螺栓43,下绝缘壳体2一侧设有防护结构3。下绝缘壳体2的一侧安装有挡板7,上绝缘壳体1的侧面安装有限位板12。通过限位板12和挡板7的设计,在预组装过程中,使上绝缘壳体1和下绝缘壳体2上的通孔对齐,方便将力矩螺母41和螺栓43组装到穿刺线夹上。

36.参照图3,限位板12与上绝缘壳体1转动连接,其中限位板12靠近上绝缘壳体1的一侧设有凸起122,上绝缘壳体1侧面设有供凸起插入的凸环11。

37.参照图2、图4,下绝缘壳体2的侧面设置有扭块21,扭块21包括连接轴211,限位板12上设有供扭块21,插入的腰形槽121,扭块21的连接轴211与下绝缘壳体2螺纹连接。

38.参照图5、图6,上绝缘壳体1下方设有弧形凸块一13,下绝缘壳体2上设有弧形凸块二22,穿刺刀片6设在弧形凸块一13和弧形凸块二22上。上绝缘壳体1上设置有供弧形凸块一13插入的固定槽一14,下绝缘壳体2上方设置有供弧形凸块二22插入的固定槽二23。在电缆穿刺过程中,通过弧形凸块一13和弧形凸块二22的配合对电缆的水平位置限定。

39.参照图2,紧固结构4包括弹性垫圈42,力矩螺母41包括上层螺母411和下层螺母412,在绝缘穿刺线夹穿刺电缆的过程中,随着力矩螺母41的拧紧,绝缘穿刺线夹的穿刺刀片穿过电缆绝缘层后碰在导线金属体上,其穿刺刀片会变形变钝受到阻力增大,达到设计好的预定值时,上层螺母411断开,下层螺母412是在拆卸绝缘穿刺线夹时使用。

40.参照图5、图6,下绝缘壳体2上设有防尘垫5,在固定槽一14靠外的一侧设有供防尘垫5插入的凹槽一15,固定槽二23靠外的一侧设有供防尘垫5插入的凹槽二24。在电缆穿刺过程中,防尘垫5套设在分支电缆上,尽可能避免电缆在穿刺完成后的长时间后,灰尘进入穿刺线夹内部,难以清理,造成电缆故障。

41.参照图6,防护结构3与下绝缘壳体2连接,其中防护结构3包括防护帽33、卡扣32和连接管34,防护帽33的内部设有密封圈31,连接管34的一端连接防护帽33,连接管34的另一端连接卡扣32。

42.本技术实施例的实施原理为:

43.在穿刺线夹预组装过程中,通过限位板12与上绝缘壳体1转动连接,限位板12与下绝缘壳体2连接,将上绝缘壳体1和下绝缘壳体2的通孔对齐,不需要调整视角至穿刺壳体的正上方去组装。

44.在绝缘穿刺线夹使用时,先确定好主线电缆和分支电缆的位置,将分支电缆穿过密封圈31插入防护帽33,然后将限位板12与下绝缘壳体2连接,用套筒扳手拧紧力矩螺母41上的上层螺母411,缩短上绝缘壳体1和下绝缘壳体2之间的间距,穿刺刀片6刺破电缆外壳,越拧紧力矩螺母41,穿刺力就越大,当电缆的穿刺效果达到最佳时,上层螺母411断开主线

电缆和分支电缆接通。

45.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1