一种刀开关的制作方法

1.本实用新型涉及电气开关领域,更具体地说它涉及一种刀开关。

背景技术:

2.刀开关又名闸刀,一般用于不需经常切断与闭合的交、直流低压电路,在额定电压下其工作电流不能超过额定值;在机床上,刀开关主要用做电源开关,它一般不用来接通或切断电动机的工作电流;刀开关分单极、双极和三极;

3.适用于交流50hz、额定电压至380v、交流电压至380v,直流至440v;额定电流至1500a的成套配电装置中,作为不频繁地手动接通和分断交、直流电路或作隔离开关用;其中:中央手柄式的单投和双投刀开关主要用于变电站,不切断带有电流的电路,作隔离开关之用;侧面操作手柄式刀开关,主要用于动力箱中;中央正面杠杆操作机构刀开关主要用于正面操作、后面维修的开关柜中,操作机构装在正前方;侧方正面操作机械式刀开关主要用于正面两则操作、前面维修的开关柜中,操作机构可以在柜的两侧安装;装有灭弧室的刀开关可以切断电流负荷。

技术实现要素:

4.针对现有技术存在的不足,本实用新型在于提供一种刀开关,具有降低温升与刀片咬合更好,实现面接触,安装更灵活,引弧效果好的有益效果。

5.为实现上述目的,本实用新型提供了如下技术方案:一种刀开关,包括底板以及设置于底板上的铜件、灭弧室、刀片,其特征在于:所述刀片一端转动连接于铜件上,另一端设置于灭弧室内;所述灭弧室可拆卸的设置于底板上;所述铜件、灭弧室、刀片设置有多个;所述刀片上还设置有连接部;所述连接部与活动连杆连接,实现多个刀片互相联动。

6.本实用新型进一步设置为:所述底板上设置有与灭弧室配合的连接端;所述连接端与灭弧室相对;所述连接端包括两个连接槽;所述连接槽内设置有灭弧室挂接口;所述灭弧室挂接口贯穿底板。

7.本实用新型进一步设置为:所述连接端设置有多个;所述底板上设置有若干个用于铜件安装的安装孔;所述安装孔设置在两个灭弧室挂接口之间的底板上。

8.本实用新型进一步设置为:所述底板上设置有连杆孔;所述连杆孔贯穿底板;所述连杆孔设置于相邻的两个连接端之间;所述底板上设置有安装缺口;所述安装缺口设置于底板边缘;所述安装缺口底部设置有圆形通孔。

9.本实用新型进一步设置为:所述灭弧室包括壳体;所述壳体上设置有让位缺口;所述让位缺口两侧的可拆卸的设置有灭弧片;所述灭弧片设置有多个;所述灭弧片层叠且平行设置于让位缺口两侧。

10.本实用新型进一步设置为:所述壳体下端两侧设置有l形的安装钩;所述安装钩与底板上的灭弧室挂接口插接配合;所述壳体包括左挡板、右挡板以及中间挡板;所述让位缺口设置于左挡板、右挡板以及中间挡板之间;所述左挡板以及右挡板上相对设置有支撑板;

所述支撑板上设置有螺纹孔;所述支撑板上方的左挡板、右挡板上设置有加厚板;所述加厚板上设置有若干个灭弧片安装槽;所述灭弧片两侧嵌设在灭弧片安装槽上。

11.本实用新型进一步设置为:所述支撑板下方的左挡板、右挡板上设置若干个加强筋;所述中间挡板设置于支撑板上方的左挡板、右挡板之间;所述中间挡板切斜设置;所述中间挡板上设置有若干个三角块;所述灭弧片与三角块相抵。

12.本实用新型进一步设置为:所述灭弧片设置为方形;所述灭弧片上开设有用于刀片穿过的方形缺口;所述方形缺口两侧的灭弧片上设置有与螺纹孔相对的圆孔。

13.本实用新型进一步设置为:所述铜件包括插接件以及活动件;所述刀片与活动件转动连接,与插接件插接;所述插接件设置于灭弧室内;所述活动件包括静触头垫片,静触头;所述静触头一端两侧设置有连接翼;所述连接翼相向弯折形成与刀片配合的连接隙;所述刀片设置为多层刀片;所述刀片一端通过销轴与连接翼转动配合。

14.本实用新型进一步设置为:所述插接件包括动触头垫片、动触头;所述动触头一端两侧设置有连接翼;所述连接翼相向弯折形成与刀片配合的连接隙;所述插接件还包括弯折板;所述弯折板两侧相向弯折形成与刀片配合的间隙;所述间隙与连接隙之间适配。

15.综上所述,本实用新型具有以下有益效果:底板材料改为dmc,比原有材料玻板的强度更好,比胶板的防潮性更好;在满足相间距及爬电距离的情况下优化整体尺寸;铜件实现动静触头无焊缝,一体成型;铜件的插接件和活动件改为两片组合安装,更有利于产品温升;与触刀咬合更好,实现面接触;优化铜件尺寸,减少用铜量;灭弧室安装方式改为挂接式,安装更灵活;灭弧室引弧效果更好;灭弧室外壳材料改为pa66阻燃材料,性能更好,双层设置的刀片,更有利于温升。

附图说明

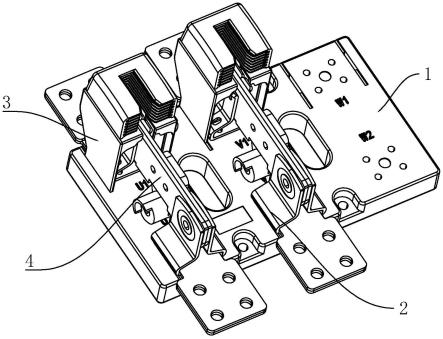

16.图1是本实施例结构示意图;

17.图2是本实施例结构示意图;

18.图3是本实施例底板结构示意图;

19.图4是本实施例灭弧室结构示意图;

20.图5是本实施例灭弧室结构示意图;

21.图6是本实施例铜件结构示意图;

22.图7是本实施例灭弧片结构示意图;

23.图8是本实施例卡簧结构示意图。

24.附图标记:1、底板;2、铜件;3、灭弧室;4、刀片;5、连接槽;6、灭弧室挂接口;7、安装孔;8、连杆孔;9、安装缺口;10、圆形通孔;11、壳体;12、让位缺口;13、灭弧片;14、安装钩;15、左挡板;16、右挡板;17、中间挡板;18、支撑板;19、加厚板;20、灭弧片安装槽;21、加强筋;22、三角块;23、方形缺口;24、半圆缺口;25、倒角凸起;26、插接件;27、活动件;28、静触头垫片;29、静触头;30、连接翼;31、连接隙;32、动触头垫片;33、动触头;34、弯折板;35、间隙;36、平行板;37、腰形孔;38、卡簧;39、连接板;40、插接管。

具体实施方式

25.以下结合附图对本实用新型作进一步详细说明。

26.本实施例公开了一种刀开关,如图1至图7所示,具有方便温升,与刀片4咬合更好,实现面接触,安装更灵活,引弧效果好的有益效果;包括底板1以及设置于底板1上的铜件2、灭弧室3、刀片4,所述刀片4一端转动连接于铜件2上,另一端设置于灭弧室3内;所述灭弧室3可拆卸的设置于底板1上;所述铜件2、灭弧室3、刀片4设置有多个;所述刀片4上还设置有连接部;所述连接部与活动连杆连接,实现多个刀片4互相联动。

27.所述底板1上设置有与灭弧室3配合的连接端;所述连接端与灭弧室3相对;所述连接端包括两个连接槽5;所述连接槽5内设置有灭弧室挂接口6;所述灭弧室挂接口6贯穿底板1。

28.所述连接端设置有多个;所述底板1上设置有若干个用于铜件2安装的安装孔7;所述安装孔7设置在两个灭弧室挂接口6之间的底板1上。

29.所述底板1上设置有连杆孔8;所述连杆孔8贯穿底板1;所述连杆孔8设置于相邻的两个连接端之间;所述底板1上设置有安装缺口9;所述安装缺口9设置于底板1边缘;所述安装缺口9底部设置有圆形通孔10。

30.所述底板1上连接端设置有三个,均设置于底板1一侧边;所述安装孔7分别设置于底板1的上下两侧,分别对铜件2的两端进行连接。

31.底板1与铜件2之间通过螺钉进行连接,连杆孔8设置有两个,在于可以减轻底板1的重量,方便连杆穿过,连杆孔8设置为腰形,而安装缺口9的设置为腰形的一半,多个安装缺口9分别设置在底板1两侧,螺钉穿过安装缺口9上的圆形通孔10与外界连接,实现刀开关的安装。

32.底板1材料设置为dmc材料,相对于胶板的防潮性更好。

33.所述灭弧室3包括壳体11;所述壳体11上设置有让位缺口12;所述让位缺口12两侧的可拆卸的设置有灭弧片13;所述灭弧片13设置有多个;所述灭弧片13层叠且平行设置于让位缺口12两侧。

34.所述壳体11下端两侧设置有l形的安装钩14;所述安装钩14与底板1上的灭弧室挂接口6插接配合;所述壳体11包括左挡板15、右挡板16以及中间挡板17;所述让位缺口12设置于左挡板15、右挡板16以及中间挡板17之间;所述左挡板15以及右挡板16上相对设置有支撑板18;所述支撑板18上设置有螺纹孔;所述支撑板18上方的左挡板15、右挡板16上设置有加厚板19;所述加厚板19上设置有若干个灭弧片安装槽20;所述灭弧片13两侧嵌设在灭弧片安装槽20上。

35.所述支撑板18下方的左挡板15、右挡板16上设置若干个加强筋21;所述中间挡板17设置于支撑板18上方的左挡板15、右挡板16之间;所述中间挡板17切斜设置;所述中间挡板17上设置有若干个三角块22;所述灭弧片13与三角块22相抵。

36.所述灭弧片13设置为方形;所述灭弧片13上开设有用于刀片穿过的方形缺口23;所述方形缺口23两侧的灭弧片13上设置有与螺纹孔相对的圆孔。

37.所述左挡板15、右挡板16以及中间挡板17的上端均向中部弯折,形成一个与方形缺口23对应的缺口。

38.所述灭弧片13边缘对称设置有半圆缺口24以及呈倒角的倒角凸起25;所述倒角凸起25所在一端插入至灭弧片安装槽20内;所述倒角凸起25与半圆缺口24相邻;所述倒角凸起25设置于加厚板19端面与中间挡板17之间;所述半圆缺口24被加厚板19端面限位。

39.所述灭弧片13的方形缺口23开口处设置有倒角。

40.灭弧室3安装方式改为挂接式,通过壳体11下端的安装钩14与灭弧室挂接口6配合,使得安装更灵活,且灭弧室3以及可拆卸的灭弧片13的设置,使得引弧效果更好。灭弧室3外壳材料改为pa66阻燃材料,使得阻燃性能更好。

41.所述铜件2包括插接件26以及活动件27;所述刀片4与活动件27转动连接,与插接件26插接;所述插接件26设置于灭弧室3内;所述活动件27包括静触头垫片28,静触头29;所述静触头29一端两侧设置有连接翼30;所述连接翼30相向弯折形成与刀片4配合的连接隙31;所述刀片4设置为多层刀片4;所述刀片4一端通过销轴与连接翼30转动配合。

42.所述插接件26包括动触头垫片32、动触头33;所述动触头33一端两侧设置有连接翼30;所述连接翼30相向弯折形成与刀片4配合的连接隙31;所述插接件26还包括弯折板34;所述弯折板34两侧相向弯折形成与刀片4配合的间隙35;所述间隙35与连接隙31之间适配,便于刀片4插入。

43.所述刀片4设置有两层;所述插接件26设置于灭弧片13下方的灭弧室3内;所述静触头垫片28,静触头29、动触头垫片32、动触头33与底板1上安装孔7相对的位置设置有圆孔,螺钉穿过圆孔与安装孔7连接,实现铜件2的固定。

44.所述静触头29的连接翼30相向弯折形成平行板36;所述连接隙31设置于平行板36之间;所述刀片4侧面与平行板36侧面相抵;所述动触头33的连接翼30相向弯折形成平行板36,刀片4与平行板36之间面接触。

45.所述动触头33的连接翼30,以及弯折板34上设置有腰形孔37;所述插接件26还包括卡簧38;如图8所示,所述卡簧38为截面为圆形的无耳卡簧38;所述卡簧38穿过腰形孔37端面与平行板36相抵。

46.所述刀片4上设置的连接部包括一块与刀片4中部通过螺钉连接的连接板39;所述连接板39下方一体设置有插接管40;所述插接管40与活动连杆活动插接。

47.铜件2的插接件26以及活动件27均为一体成型,且上板以及下板的两片组合安装,更有利于产品温升;插接件26上设置有高强度卡簧38,卡簧38穿过腰形孔37端面与平行板36相抵,使劲弹性压力,使得平行板36与刀片4咬合更好,实现面接触;在满足技术要求的情况下优化铜件2尺寸,减少用铜量。

48.有益效果:底板1材料改为dmc,比原有材料玻板的强度更好,比胶板的防潮性更好;在满足相间距及爬电距离的情况下优化整体尺寸;铜件2实现动静触头无焊缝,一体成型;铜件2的插接件26和活动件27改为两片组合安装,更有利于产品温升;与触刀咬合更好,实现面接触;优化铜件2尺寸,减少用铜量;灭弧室3安装方式改为挂接式,安装更灵活;灭弧室3引弧效果更好;灭弧室3外壳材料改为pa66阻燃材料,性能更好,双层设置的刀片4,更有利于温升。

49.以上所述仅为本实用新型的较佳实施例,并不用于限制本实用新型,凡在本实用新型的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1