Type-C超薄连接器及电子设备的制作方法

type-c超薄连接器及电子设备

技术领域

1.本实用新型涉及电连接器及电子设备,尤其涉及一种组装于机壳中的type-c超薄连接器及具有该连接器的电子设备。

背景技术:

2.usb type-c连接器,简称usb-c,是一种通用串行总线(usb)的硬件接口规范。新版接口的亮点在于更加纤薄的设计、更快的传输速度以及更强悍的电力传输。type-c连接器最大的特点是支持正反插,正式解决了“usb永远插不准”的世界性难题,正反面随便插,因此广泛应用各种电子设备中。

3.现有超薄型type c连接器,主要通过包裹在塑胶外面的金属壳体与机壳配合,考虑到组装便利性,连接器装到机壳内时,一般都是间隙配合,连接器组装装到机壳后,在机壳型腔内晃动量大,连接器的舌板位置度不易保证,消费者使用时,连接器易被插坏,寿命降低。

4.所以,有必要设计一种新的type-c超薄连接器以解决上述技术问题。

技术实现要素:

5.本实用新型的目的在于提供了一种具有保证舌板位置度的type-c超薄连接器及具有该type-c超薄连接器的电子设备。

6.为实现前述目的,本实用新型采用如下技术方案:

7.一种type-c超薄连接器,其包括绝缘体、导电端子、外壳体、主壳体及防水圈,所述绝缘体包括主体部及从所述主体部向前延伸的舌板,所述舌板包括前后连接的前舌板和后舌板,所述导电端子包括排布在所述前舌板上的接触部,所述外壳体包括套环及从所述套环前端向外侧弯折延伸的凸缘,所述主壳体包括套设于所述主体部的套接部及从所述套接部向前延伸的导向部,所述套接部向后插入固定于所述套环,所述导向部环绕所述后舌板,所述防水圈套设于所述主壳体,并且向后抵靠于所述凸缘。

8.进一步的改进,所述导向部呈前后中空的扁平管状。

9.进一步的改进,所述套接部和所述导向部的宽度相同,但所述导向部的厚度大于所述套接部的厚度。

10.进一步的改进,所述套接部和所述导向部在上下表面的连接处形成直立的阻挡壁,所述阻挡壁向后抵靠所述套环。

11.进一步的改进,所述导向部包括左右对称或上下对称的两个弧形导向壁,所述导向壁围绕所述后舌板。

12.进一步的改进,所述套接部包括前后连接的前套接部和后套接部,所述前套接部向前凸出于所述外壳体,所述防水圈套设于所述前套接部。

13.进一步的改进,所述凸缘设置为环形。

14.进一步的改进,所述主体部设有上下贯穿所述主体部的镂空槽,所述导电端子暴

露于所述镂空槽,所述镂空槽内填充有防水块,部分所述套环向后凸出于所述套接部与所述防水块粘合。

15.进一步的改进,还包括上壳体,其包括底壁、从所述底壁左右两端向上弯折延伸的卡持片、从所述底壁左右两端向上弯折延伸的侧壁及从所述侧壁上端向外侧水平延伸的固定片;所述底壁与所述侧壁遮盖所述套环和所述主体部;所述卡持片位于所述侧壁后方,前后间隔开,所述卡持片向上插入固定于所述主体部;所述固定片设有上下贯穿的固定孔。

16.本实用新型还采用如下技术方案:

17.一种电子设备,其特征在于,包括上述type-c超薄连接器及机壳,所述机壳包括内表面、外表面、从所述内表面向前延伸的组装孔及从所述组装孔向前延伸至所述外表面的插接孔,所述组装孔的厚度和宽度大于所述插接孔的厚度和宽度,所述导向部插入固定于所述组装孔,所述前舌板悬空于所述插接孔,所述后舌板悬空于所述组装孔,所述防水圈被夹持在所述内表面和所述凸缘之间。

18.本实用新型type-c超薄连接器的外壳体包括套环及从所述套环前端向外侧弯折延伸的凸缘,所述主壳体包括套设于所述主体部的套接部及从所述套接部向前延伸的导向部,所述套接部向后插入固定于所述套环,所述导向部环绕所述后舌板,与所述组装孔内壁贴合,所述防水圈套设于所述主壳体,并且向后抵靠于所述凸缘,由此设计,type-c超薄连接器组装于机壳时,导向部与组装孔的内壁贴合,增加type-c超薄连接器和机壳的干涉长度,插头连接器插入时,导向部增加导向性,更好的保持舌板的位置度,同理,具有该type-c超薄连接器的电子设备同样具有上述技术效果。

附图说明

19.图1为本实用新型电子设备的立体图。

20.图2为图1的剖视图。

21.图3为本实用新型type-c超薄连接器的立体分解图。

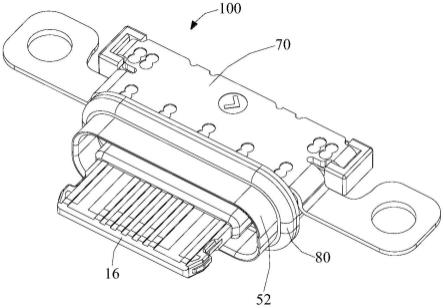

22.图4为本实用新型type-c超薄连接器的立体图。

23.图5为本实用新型type-c超薄连接器的主壳体和外壳体结合在一起的立体图。

24.图6为图5的立体分解图。

25.图7为本实用新型type-c超薄连接器的端子模组、主壳体及外壳体分开的立体分解图。

26.图8为本实用新型另一实施方式type-c超薄连接器的立体图。

27.图9为本实用新型另一实施方式type-c超薄连接器的立体图,未显示防水圈。

28.图10为本实用新型另一实施方式type-c超薄连接器的主壳体的立体图。

具体实施方式

29.请参阅图1至图2所示,本实用新型公开一种type-c超薄连接器100及电子设备,电子设备包括type-c超薄连接器100、机壳200、电路板300及螺丝(未图示),螺丝将type-c超薄连接器100锁紧于机壳200内。

30.机壳200包括内表面201、外表面202、从内表面201向前延伸的组装孔203及从组装孔203向前延伸至外表面202的插接孔204,内表面201和外表面202前后相对。组装孔203的

厚度和宽度小于插接孔204的厚度和宽度。机壳200还设有位于内表面201后方的锁紧孔205,用于与螺丝锁紧。

31.请参阅图3至图7所示,type-c超薄连接器100包括绝缘体、导电端子、金属中隔片30、外壳体40、主壳体50、防水块60、上壳体70及o型防水圈80。

32.绝缘体由内绝缘体11和外绝缘体12组成,内绝缘体11注塑成型于上排端子组21、下排端子组22和中隔片30上形成内端子模组,外绝缘体12注塑成型于内端子模组外侧形成端子模组。

33.绝缘体同时包括主体部15及从主体部15向前延伸的水平舌板16,主体部15后端的左右两侧面设有凸出部151,凸出部151设有上下贯穿凸出部151的卡持槽152。舌板16包括前后连接的前舌板161和后舌板162,前舌板161从后舌板162向前延伸,后舌板162位于主体部15和前舌板161之间,后舌板162的宽度和厚度大于前舌板161。

34.上排端子组21和下排端子组22分别包括固定部211、221、从固定部211、221向前延伸的接触部212、222及从固定部211、221延伸出绝缘体的焊接部213、223,固定部211、221埋设于主体部15和后舌板162中,主体部15设有上下贯穿主体部15的镂空槽153,固定部211、221暴露于镂空槽153中。上排端子组21的接触部212排布在前舌板161上表面,下排端子组22的接触部222排布在前舌板161下表面。上排端子组21和下排端子组22的焊接部213、223位于同一水平面,排列成一排,焊接于电路板300下表面,与电路板300电性连接。

35.中隔片30设置为左右间隔开的两件式结构。

36.外壳体40和主壳体50分别采用抽引成型,外壳体40包括前后中空的套环41及自套环41前端周缘向外侧翻折延伸的环形凸缘42,套环41呈扁平管状。

37.主壳体50与外壳体40套接在一起后,进一步焊接固定。主壳体50包括套接部51及从套接部51向前延伸的导向部52,套接部51和导向部52分别呈前后中空的扁平管状,由位于上下左右方向上的四个外壁两两相连围成,套接部51和导向部52两者的宽度相同,但导向部52的厚度大于套接部51的厚度,在上下表面的连接处形成直立的阻挡壁53。套接部51向后插入固定于外壳体40套环41中,阻挡壁53向后抵靠于套环41前端面上,限制主壳体50向后移动。组装时,外壳体40和主壳体50结合在一起后自前向后套设于端子模组上,套环41和套接部51套设于绝缘体的主体部15上,部分套环41向后凸出于套接部51,围绕绝缘体的镂空槽153。导向部52环绕绝缘体的后舌板162,后舌板162悬空在导向部52中。

38.防水块60采用防水环氧胶固化制成,其填充于绝缘体的镂空槽153中,消除导电端子的固定部211、221与绝缘体的间隙,实现电连接器100的内部防水功能。另外,防水块60位于套接部51后方,填充于主体部15和套环41之间。

39.上壳体70包括底壁71、从底壁71左右两端向上弯折延伸的卡持片72、从底壁71左右两端向上弯折延伸的侧壁73及从侧壁73上端向外侧水平延伸的固定片74。底壁71与侧壁73遮盖套环41和主体部15;卡持片72位于侧壁73后方,前后间隔开,卡持片72向上穿过卡持槽152,向上凸出于绝缘体,用于固定于电路板300安装孔302。固定片74设有上下贯穿的固定孔741,用于供螺丝向下穿过,将type-c超薄连接器100锁紧于机壳200上。

40.防水圈80采用软性硅胶材质,向后套设于主壳体50的套接部52上,并且向后抵压于后壳体40凸缘42上。防水圈80被夹持在机壳200内表面201和外壳体40的凸缘42之间,消除type-c超薄连接器100和机壳200的间隙,实现type-c超薄连接器100的外部防水功能。

41.请结合图1及图2所示,type-c超薄连接器100向前组装于机壳200上,主壳体50的套接部52向前插入机壳200的组装孔203中固定,导向部52与组装孔203的内壁贴合,增加type-c超薄连接器100和机壳200的干涉长度,插头连接器(未图示)插入时,导向部52增加导向性,更好的保持舌板16的位置度。

42.请结合图8及图10所示,本实用新型另一实施方式type-c超薄连接器100a,与上述type-c超薄连接器100的主要区别在于,主壳体50a的套接部51a包括前后连接的前套接部51a1和后套接部51a2,前套接部51a1向前凸出于外壳体40,后套接部51a2完全插入外壳体40中,防水圈80套设于前套接部51a1上,前套接部51a1和导向部52a嵌入机壳200的组装孔203中,防水圈80夹持在机壳200内表面和外壳体40凸缘42之间,密封type-c超薄连接器100a和机壳200的间隙,实现type-c超薄连接器100a的外部防水功能。

43.导向部52a包括至少一个弧形导向壁52a1,导向壁52a1围绕绝缘体的后舌板162,与组装孔203的内壁贴合。导向壁521a1设置为两个时,两个导向壁521a1左右对称或上下对称。插头连接器插入时,导向部52a增加导向性,更好的保持舌板16的位置度。

44.尽管为示例目的,已经公开了本实用新型的优选实施方式,但是本领域的普通技术人员将意识到,在不脱离由所附的权利要求书公开的本实用新型的范围和精神的情况下,各种改进、增加以及取代是可能的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1