一种拨码开关的制作方法

1.本技术涉及开关的领域,尤其是涉及一种拨码开关。

背景技术:

2.目前拨码开关(也叫dip开关,拨动开关,超频开关,地址开关,拨拉开关,数码开关,指拨开关)是一款用来操作控制的地址开关,采用的是0/1的二进制编码原理。拨码开关每一个键对应的背面上下各有两个引脚,拨至on一侧,这上下两个引脚接通,反之则断开。这四个键是独立的,相互没有关联。此类元件多用于二进制编码。

3.相关技术中的引脚主要采用热铆工艺来将引脚铆压在拨码开关的底座上,采用热铆的加工方式不仅对加工精度要求较高,而且在热铆过程中易导致底座发生开裂的情况,因此将会给引脚的组装工作带来极大不便。

技术实现要素:

4.为了改善传统热铆工艺给引脚组装工作带来的不便,本技术提供一种拨码开关。

5.本技术提供的一种拨码开关,采用如下的技术方案:

6.一种拨码开关,包括有底座以及设置在所述底座上的导电引脚;所述底座上形成有容纳腔,所述导电引脚设置在容纳腔内;所述容纳腔侧壁上设置有定位柱,所述导电引脚上贯通有供定位柱插入的插孔,所述定位柱外侧壁上设置有过盈软筋,所述定位柱利用过盈软筋与插孔实现过盈配合。

7.通过采用上述技术方案,在将导电引脚进行组装时,先将导电引脚放置在容纳腔内,通过容纳腔能将导电引脚进行初步限位,接着再将导电引脚上的插孔对准定位柱插入,此时设置在定位柱外侧壁上的过盈软筋能实现定位柱与插孔之间的过盈配合,通过两者的过盈配合便能将导电引脚稳定且牢靠的固定在底座上;取代了以往的热铆工艺,降低了组装难度,减少了加工成本,预防了因热铆而导致底座发生开裂的情况发生,同时还能提升组装效率、减少了组装时间,提高了产能。

8.可选的,所述导电引脚上设置有限位片,所述限位片呈对称设置在导电引脚两侧,所述限位片与所在的容纳腔内侧壁相互贴合。

9.通过采用上述技术方案,将导电引脚放置在容纳腔后,通过两侧限位片与容纳腔内侧壁的相互贴合,进一步对导电引脚进行了限位,预防了导电引脚的晃动,从而能再次提升导电引脚的稳定性。

10.可选的,所述底座上一体成型有与容纳腔相通的放置槽,所述放置槽内设置有导电接触片,所述导电接触片一端与导电引脚相对,所述导电接触片另一端从放置槽内伸出至底座外部;所述底座注塑成型在导电接触片上。

11.通过采用上述技术方案,在将导电接触片与底座进行组装时,先将导电接触片的位置摆放准确,接着再将底座注塑成型在导电接触片上,待底座成型后,此时便完成了导电接触片与底座的组装工作,从而能大大缩短导电接触片的组装时间,提升了组装效率。

12.可选的,所述导电接触片上贯通有位于放置槽内的限位孔,所述放置槽内侧壁上设置有插入在限位孔内的限位柱。

13.通过采用上述技术方案,当底座通过注塑成型在导电接触片上时,成型后的限位柱将插入至限位孔内,通过限位柱与限位孔的插接配合,能再次将导电接触片进行限位固定,从而使导电接触片能更加稳定且牢靠的限位在放置槽内。

14.可选的,所述导电接触片侧边形成有位于放置槽内的凹槽,所述凹槽呈对称设置在导电接触片两侧;所述放置槽内侧壁上设置有插入在凹槽内的限位块。

15.通过采用上述技术方案,当底座通过注塑成型在导电接触片上时,成型后的限位块将插入至凹槽内,通过限位块与凹槽的插接配合,能将导电接触片的侧边进行限位固定,使导电接触片侧边更加稳定的限位在放置槽内。

16.可选的,还包括有用于罩盖在所述底座外部的防护罩,所述防护罩上滑动设置有用于推动导电引脚与导电接触片接触的滑移件;所述防护罩内侧壁上设置有第一弧形块与第二弧形块;所述第一弧形块与第二弧形块位于滑移件的滑移路径上,且所述第一弧形块与第二弧形块沿滑移件滑移方向依次排布。

17.通过采用上述技术方案,将滑移件向靠近第一弧形块的方向移动,此时滑移件将推动导电引脚逐渐向导电接触片靠近,当滑移件越过第一弧形块时,此时第一弧形块便能将滑移件进行限位,而导电引脚也将与相对的导电接触片接触,此时该组电路便被导通;反之当滑移件向靠近第二弧形块的方向移动,滑移件将逐渐解除给导电引脚施加的作用力,此时导电引脚将逐渐复位,当滑移件成功越过第二弧形块时,第二弧形块便能将滑移件进行限位,此时该组电路便处于断开状态;第一弧形块与第二弧形块提高了对滑移件进行限位时的流畅性和稳定性,提升了滑移件滑移时的操作手感。

18.可选的,所述滑移件上设置有位于第一弧形块与第二弧形块之间的滑块,所述滑块与防护罩内壁贴合。

19.通过采用上述技术方案,在将滑移件进行移动时,通过滑块与防护罩内壁的相互贴合,提高了滑移件移动时的稳定性。

20.可选的,所述防护罩上设置有用于与伸出至底座外部的导电接触片正对的让位槽。

21.通过采用上述技术方案,让位槽的设置不仅保证了导电接触片端部的顺利穿出,而且还能将穿出底座的导电接触片进行限位,减小导电接触片的晃动。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.取代了以往的热铆工艺,降低了组装难度,减少了加工成本,预防了因热铆而导致底座发生开裂的情况发生,同时还能提升组装效率、减少了组装时间,提高了产能。

附图说明

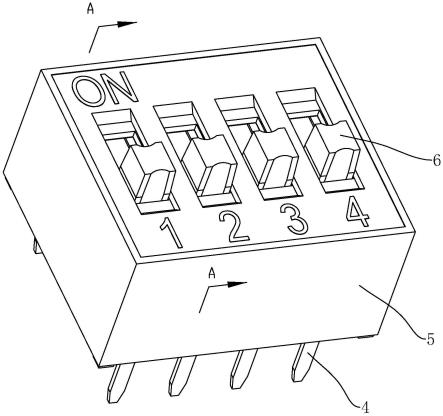

24.图1是本技术实施例的整体结构示意图。

25.图2是图1隐藏防护罩后的局部结构爆炸示意图。

26.图3是图2隐藏滑移件后的局部结构示意图。

27.图4是图3中c处的放大结构示意图。

28.图5是图1中沿a-a线方向的局部结构剖面示意图。

29.图6是图3中沿b-b线方向的局部结构剖面示意图。

30.图7是凸显导电引脚与导电接触片位置关系的局部结构示意图。

31.图8是凸显防护罩上第一弧形块与第二弧形块的局部结构示意图。

32.附图标记说明:1、底座;11、容纳腔;110、定位柱;111、过盈软筋;2、导电引脚;21、插孔;22、限位片;3、放置槽;31、限位柱;32、限位块;4、导电接触片;41、限位孔;42、凹槽;5、防护罩;51、让位槽;52、第一弧形块;53、第二弧形块;6、滑移件;61、滑块。

具体实施方式

33.以下结合附图1-8对本技术作进一步详细说明。

34.本技术实施例公开一种拨码开关。参照图1、图2,拨码开关包括有底座1,以及设置在底座1上的导电引脚2以及导电接触片4。本实施例中导电引脚2与导电接触片4的数量均为四组,且导电引脚2与导电接触片4一一对应。

35.如图3、图4所示,底座1顶部一体成型有四个容纳腔11,容纳腔11沿底座1长度方向依次均匀间隔排布。四组导电引脚2分别设置在对应的容纳腔11内,每个容纳腔11朝向自身开口的底部侧壁上均一体成型有定位柱110,定位柱110的数量可根据实际需求进行增减,本实施例中每个容纳腔11底部侧壁上的定位柱110数量为两根,两根定位柱110呈对称设置在容纳腔11的两侧。导电引脚2上贯通有供各自相对的定位柱110插入的插孔21,每根定位柱110的外侧壁上均一体成型有若干过盈软筋111,过盈软筋111呈周向环绕设置在定位柱110上。定位柱110通过过盈软筋111与各自相对的导电引脚2的插孔21实现过盈配合。

36.如图3、图5所示,每组导电引脚2上均一体成型有两片限位片22,位于同组导电引脚2上的限位片22呈对称设置在导电引脚2的两侧,限位片22沿容纳腔11的长度方向延伸,且限位片22与各自所在的容纳腔11内侧壁相互贴合。

37.如图5、图6所示,底座1上一体成型有四组与容纳腔11一一相通的放置槽3,而相邻的放置槽3之间互不相通。在将导电接触片4与底座1之间进行组装时,底座1通过注塑成型在导电接触片4上。导电接触片4分别设置在对应的放置槽3内,每组导电接触片4的数量为两片,位于同组的其中一片导电接触片4与相对的导电引脚2始终保持接触状态,而位于同组的另一片导电接触片4与同一导电引脚2的活动端相对,并且导电引脚2的活动端与相对的导电接触片4之间留有间隔,两者互不接触。导电引脚2的活动端具有一定弹性并具备复位能力。导电接触片4远离导电引脚2的一端从放置槽3内伸出至底座1外部,并用于与外接电路进行电连接。

38.如图6、图7所示,导电接触片4上贯通有位于放置槽3内的限位孔41,放置槽3的内侧壁上一体成型有插入在限位孔41内的限位柱31。导电接触片4的侧边形成有若干位于放置槽3内的凹槽42,凹槽42呈对称设置在导电接触片4的两侧,位于导电接触片4同侧的凹槽42呈依次均匀间隔排布。放置槽3内侧壁上一体成型有插入在凹槽42内的限位块32。

39.如图1、图2所示,底座1的外部罩盖有防护罩5,防护罩5上设置有四组分别插入在对应容纳腔11内的滑移件6,滑移件6沿容纳腔11的长度方向滑移,并且滑移件6与位于同一容纳腔11内的导电引脚2相对。滑移件6用于推动导电引脚2的活动端与导电接触片4接触并实现导通。

40.如图5、图8所示,防护罩5朝向各自滑移件6的内侧壁上一体成型有第一弧形块52

与第二弧形块53,第一弧形块52与第二弧形块53位于滑移件6的滑移路径上,且第一弧形块52与第二弧形块53沿滑移件6滑移方向依次排布。

41.将滑移件6向靠近第一弧形块52的方向移动,此时滑移件6将推动相对的导电引脚2逐渐向导电接触片4靠近,当滑移件6越过第一弧形块52时,此时第一弧形块52便能将滑移件6进行限位,而导电引脚2也将与相对的导电接触片4接触,此时该组电路便被导通。反之当滑移件6向靠近第二弧形块53的方向移动,滑移件6将逐渐解除给导电引脚2施加的作用力,此时导电引脚2将逐渐复位,当滑移件6成功越过第二弧形块53时,第二弧形块53便能将滑移件6进行限位,此时该组电路便处于断开状态。第一弧形块52与第二弧形块53提高了对滑移件6进行限位时的流畅性和稳定性,提升了滑移件6滑移时的操作手感。

42.如图5、图8所示,滑移件6上一体成型有位于同侧第一弧形块52与第二弧形块53之间的滑块61,滑块61与防护罩5内壁贴合。防护罩5上一体成型有用于与伸出至底座1外部的导电接触片4正对的让位槽51,让位槽51的位置与伸出至底座1外部的导电接触片4一一对应。

43.本技术实施例一种拨码开关的实施原理为:在将导电引脚2进行组装时,先将导电引脚2放置在容纳腔11内,通过容纳腔11能将导电引脚2进行初步限位,接着再将导电引脚2上的插孔21对准定位柱110插入,此时设置在定位柱110外侧壁上的过盈软筋111能实现定位柱110与插孔21之间的过盈配合,通过两者的过盈配合便能将导电引脚2稳定且牢靠的固定在底座1上。取代了以往的热铆工艺,降低了组装难度,减少了加工成本,预防了因热铆而导致底座1发生开裂的情况发生,同时还能提升组装效率、减少了组装时间,提高了产能。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1