一种储能电池用液冷板的制作方法

1.本实用新型涉及一种液冷板,具体涉及一种储能电池用液冷板。

背景技术:

2.目前储能电池的液冷板一般包括流道板和封板,流道板上具有流道板的一侧面上设有冲压成型的冷却流道,封板通过激光焊接在流道板上,通过封板密封冷却流道,形成密闭的液冷板。目前的这种液冷板制作过程中,采用激光焊接,由于液冷板中的冷却流道路径较长,因而激光焊接路径也较长,这不仅影响生产效率,还容易存在冷却流道泄漏风险。另一方面,在批量生产液冷板时,往往需要自动化的激光焊接生产设备,提高生产设备的成本。

技术实现要素:

3.本实用新型的目的是为了提供一种不仅能够提高生产效率,有利于降低生产成本,而且还能够有效减少冷却流道存在的泄漏风险的储能电池用液冷板。

4.本实用新型的技术方案是:

5.一种储能电池用液冷板,包括:

6.流道板, 流道板的一侧面上设有冲压成型的冷却流道槽;

7.上封板,所述上封板上朝向流道板的一侧面设有复合焊接层,所述复合焊接层的熔点低于流道板的熔点,复合焊接层的熔点低于上封板的熔点,流道板与上封板通过复合焊接层焊接为一体,冷却流道槽的槽口朝向上封板,上封板密封冷却流道槽的槽口,以使冷却流道槽形成储能电池用液冷板的冷却流道。本方案的储能电池用液冷板,其在上封板上朝向流道板的一侧面设有复合焊接层,复合焊接层的熔点低于流道板的熔点,复合焊接层的熔点低于上封板的熔点,如此,本方案的液冷板可以采用加热炉加热的方式,加热温度高于复合焊接层的熔点并低于上封板和流道板的熔点,使复合焊接层的材料融化,从而使流道板与上封板通过复合焊接层焊接为一体,使流道板上的冷却流道槽形成冷却流道。如此,无需采用昂贵的激光焊接生产设备,不存在较长激光焊接路径,可以有效的降低生产成本,提高焊接生产效率。另一方面,采用加热炉加热的方式,使复合焊接层的材料融化,从而使流道板与上封板通过复合焊接层焊接为一体,可以有效保证上封板密封冷却流道槽的槽口,焊接良品率高,从而有效减少冷却流道存在的泄漏风险。

8.作为优选,冷却流道包括入水流道、回水流道及若干个曲折的支路流道,所述支路流道的入水端与入水流道连通,支路流道的出水端与回水流道连通。如此,有利于提高液冷板的冷却均匀性,以提高对储能电池的冷却均匀性。

9.作为优选,入水流道包括相互平行的前流道与后流道,前流道的一端与后流道的一端通过连接流道相连,入水流道内的冷却水由前流道流入后流道,所述支路流道的入水端与后流道连通。本方案中入水流道内的冷却水经过前流道和连接流道后,再流入后流道进行分配,使冷却水流入各支路流道内,如此,有利于使冷却水更佳均匀的流入到各支路流

道内,有利于提高液冷板的冷却均匀性。

10.作为优选,入水流道的横截面积大于支路流道的横截面积。如此,有利于使入水流道为各支路流道提供足够的冷却水。

11.作为优选,各支路流道位于入水流道与回水流道之间。如此,有利于流道的布局,提高冷却均匀性。

12.作为优选,各支路流道沿回水流道长度方向依次分布。如此,有利于提高液冷板的冷却均匀性。

13.作为优选,流道板的厚度为0.6-2.2毫米,上封板的厚度为0.6-2.2毫米,冷却流道槽的槽深为3-5毫米。如此,液冷板的厚度在4.2-9.4毫米之间,使得液冷板的厚度很薄。

14.作为优选,复合焊接层的厚度为上封板的厚度的2-20%。

15.作为优选,流道板和上封板的材料均为3003铝合金,所述复合焊接层的材料为4045铝合金或4047铝合金或4343铝合金。

16.作为优选,还包括两个水嘴接头,所述上封板设有两个与冷却流道相连通的水嘴接口,水嘴接头与水嘴接口一一对应,水嘴接头与对应的水嘴接口密封连接。如此,便于液冷板通过两个水嘴接口与冷却管道连接。

17.本实用新型的有益效果是:不仅能够提高生产效率,有利于降低生产成本,而且还能够有效减少冷却流道存在的泄漏风险。

附图说明

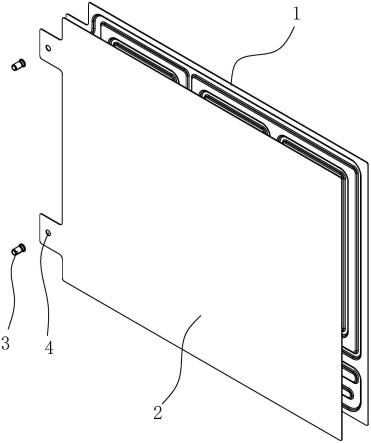

18.图1是本实用新型的一种储能电池用液冷板的一种结构示意图。

19.图2是本实用新型的一种储能电池用液冷板的流道板的一种三维结构示意图。

20.图3是本实用新型的一种储能电池用液冷板的流道板的一种俯视图。

21.图4是本实用新型的一种储能电池用液冷板的水嘴接头的一种剖面结构示意图。

22.图中:

23.流道板1;

24.上封板2;

25.水嘴接头3,环形挡块3.1;

26.水嘴接口4;

27.冷却流道槽5,入水流道5.1,前流道5.11,后流道5.12,回水流道5.2,支路流道5.3;

28.焊料环6。

具体实施方式

29.具体实施例一:如图1 、图2所示,一种储能电池用液冷板,包括流道板1与上封板2。 流道板的一侧面上设有冲压成型的冷却流道槽5。上封板上朝向流道板的一侧面设有复合焊接层。复合焊接层的材料的熔点低于流道板的材料的熔点,复合焊接层的材料的熔点低于上封板的材料的熔点。流道板与上封板通过复合焊接层焊接为一体。冷却流道槽的槽口朝向上封板,上封板密封冷却流道槽的槽口,以使冷却流道槽形成储能电池用液冷板的冷却流道。

30.本实施例的储能电池用液冷板,其在上封板上朝向流道板的一侧面设有复合焊接层,复合焊接层的熔点低于流道板的熔点,复合焊接层的熔点低于上封板的熔点,如此,本方案的液冷板可以采用加热炉加热的方式,加热炉的加热温度高于复合焊接层的熔点并低于上封板和流道板的熔点,使复合焊接层的材料融化,从而使流道板与上封板通过复合焊接层焊接为一体,使流道板上的冷却流道槽形成冷却流道。如此,无需采用昂贵的激光焊接生产设备,不存在较长激光焊接路径,可以有效的降低生产成本,提高焊接生产效率。另一方面,采用加热炉加热的方式,使复合焊接层的材料融化,从而使流道板与上封板通过复合焊接层焊接为一体,可以有效保证上封板密封冷却流道槽的槽口,焊接良品率高,从而有效减少冷却流道存在的泄漏风险。

31.本实施例中,流道板和上封板的材料均为3003铝合金。复合焊接层的材料为4045铝合金或4047铝合金或4343铝合金。

32.进一步的,如图1 、图4所示,一种储能电池用液冷板,还包括两个水嘴接头3,上封板设有两个与冷却流道相连通的水嘴接口4,水嘴接头与水嘴接口一一对应,水嘴接头与对应的水嘴接口密封连接。两个水嘴接头中的一个水嘴接头为进水接头,另一个水嘴接头为回水接头。本实施例中,两个水嘴接头与上封板通过焊接相连,以使水嘴接头与对应的水嘴接口密封连接,具体的,水嘴接头呈圆筒形,水嘴接头的外侧面上设有环形挡块3.1,水嘴接头上套设有焊料环6,水嘴接头插设在对应的水嘴接口内,水嘴接头上的焊料环位于环形挡块与上封板的上表面之间,环形挡块将焊料环压紧在上封板的上表面上。如此,当液冷板在加热炉内加热时,焊料环融化,从而使水嘴接头与上封板通过焊接相连,以使水嘴接头与对应的水嘴接口密封连接。

33.进一步的,流道板的厚度为0.6-2.2毫米。本实施例中,流道板的厚度为0.6毫米或0.8毫米或1毫米或1.2毫米或1.5毫米或2毫米。上封板的厚度为0.6-2.2毫米,本实施例中,上封板的厚度为0.6毫米或0.8毫米或1毫米或1.2毫米或1.5毫米或2毫米。冷却流道槽的槽深为3-5毫米,本实施例中,流道槽的槽深为3毫米或4毫米或5毫米。如此,液冷板的厚度在4.2-9.4毫米之间,使得液冷板的厚度很薄。

34.进一步的,复合焊接层的厚度为上封板的厚度的2-20%,本实施例中,复合焊接层的厚度为上封板的厚度的5%或10%或15%或20%。

35.进一步的,冷却流道槽的拔模角度为15-45度,本实施例中,冷却流道槽的拔模角度为30度或45度。如此有利于冷却流道槽的冲压成型。

36.进一步的,如图2 、图3所示,冷却流道包括入水流道5.1、回水流道5.2及若干个曲折的支路流道5.3。支路流道的入水端与入水流道连通,支路流道的出水端与回水流道连通。如此,有利于提高液冷板的冷却均匀性,以提高对储能电池的冷却均匀性。

37.入水流道包括相互平行的前流道5.11与后流道5.12,前流道的一端与后流道的一端通过连接流道相连,入水流道内的冷却水由前流道流入后流道。支路流道的入水端与后流道连通。本方案中入水流道内的冷却水经过前流道和连接流道后,再流入后流道进行分配,使冷却水流入各支路流道内,如此,有利于使冷却水更佳均匀的流入到各支路流道内,有利于提高液冷板的冷却均匀性。

38.本实施例中,两个水嘴接口中的一个水嘴接口与前流道的另一端相连通,另一个的水嘴接口与回水流道相连通。

39.入水流道的横截面积大于支路流道的横截面积。本实施例中,各支路流道的横截面积相同,入水流道的横截面积为一条支路流道的横截面积的两倍。如此,有利于使入水流道为各支路流道提供足够的冷却水。

40.各支路流道位于入水流道与回水流道之间。如此,有利于流道的布局,提高冷却均匀性。

41.各支路流道沿回水流道长度方向依次分布。如此,有利于提高液冷板的冷却均匀性。

42.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1