电芯制备装置的制作方法

1.本实用新型涉及电芯制备技术领域,具体提供一种电芯制备装置。

背景技术:

2.锂电池的电芯在制备过程中需要采用叠片机来制备电芯,目前,叠片机不管是z叠、热复合叠片、卷叠等方式,均只具备单一的叠片功能,唯一不同的是叠片效率的不断提升。

3.为了增加电解液浸润效果,一般会在匀浆过程中添加电解液助剂,此方法会增加匀浆时间,降低了电芯生产效率。

4.因此,亟需一种电芯制备装置来解决上述技术问题。

技术实现要素:

5.本实用新型旨在解决上述技术问题,即,解决现有电芯制备装置效率较低的问题。

6.在第一方面,本实用新型提供一种电芯制备装置,该电芯制备装置包括:

7.助剂喷涂模组,其用于在正极片及负极片两侧喷涂电解液助剂;

8.热复合模组,其设置在所述助剂喷涂模组的下游,用于热复合正极片、负极片及隔膜,以形成电芯带片;

9.电芯成型模组,其设置在所述热复合模组的下游,用于将所述电芯带片制成电芯。

10.在上述电芯制备装置的具体实施方式中,所述电芯制备装置还包括:

11.正极放卷机构,其设置在所述助剂喷涂组件的上游,用于对正极片进行放卷;

12.负极放卷机构,其设置在所述助剂喷涂组件的上游,用于对负极片进行放卷;

13.隔膜放卷机构,其设置在所述热复合模组的上游,用于对所述隔膜进行放卷。

14.在上述电芯制备装置的具体实施方式中,所述助剂喷涂模组包括:

15.第一助剂喷涂组件,其用于在所述正极片的两侧喷涂所述电解液助剂;

16.第二助剂喷涂组件,其用于在所述负极片的两侧喷涂所述电解液助剂。

17.在上述电芯制备装置的具体实施方式中,所述电芯制备装置还包括:

18.补锂模组,其设置在所述第二助剂喷涂组件的上游,用于在所述负极片的两侧喷涂含锂溶剂。

19.在上述电芯制备装置的具体实施方式中,所述电芯制备装置还包括:

20.烘烤模组,其设置在所述助剂喷涂模组的下游,且位于所述电芯成型模组的上游,用于烘干所述正极片和所述负极片。

21.在上述电芯制备装置的具体实施方式中,所述电芯制备装置还包括:

22.冷却模组,其设置在所述热复合模组的下游,用于冷却所述电芯带片。

23.在上述电芯制备装置的具体实施方式中,所述电芯制备装置还包括:

24.裁剪组件,其设置在所述电芯成型模组的上游,用于裁剪所述电芯带片。

25.在上述电芯制备装置的具体实施方式中,所述电芯制备装置还包括:

26.驱动单元,其设置在所述裁剪组件的上游,用于驱使所述电芯带片向所述裁剪组件运动。

27.在上述电芯制备装置的具体实施方式中,所述电芯成型模组包括:

28.层叠组件,用于将所述电芯带片堆叠成叠片单元;

29.热压组件,其设置在所述层叠组件的下游,用于热压所述叠片单元;

30.包胶组件,其用于对所述叠片单元包胶,以形成电芯。

31.在上述电芯制备装置的具体实施方式中,所述电芯成型模组包括:

32.叠片组件,其用于将所述电芯带片z叠成电芯;或

33.卷绕组件,其用于卷绕所述电芯带片,以形成电芯。

34.在采用上述技术方案的情况下,本实用新型的电芯制备装置在正极片和负极片的两侧喷涂电解液助剂之后再进行热复合,然后再制得电芯。该电芯制备装置不仅能够制备电芯,还能够在制备电芯的过程中喷涂电解液助剂,无需在匀浆过程中添加电解液助剂,缩短了匀浆时间,提高了电芯生产效率。而且,该装置结构简单,设备投资低。

附图说明

35.下面结合附图来描述本实用新型的优选实施方式,附图中:

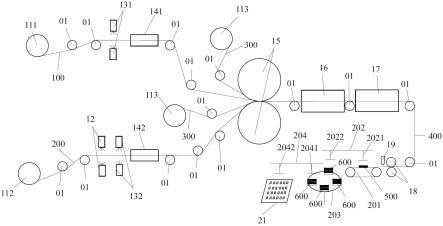

36.图1是本实用新型提供的电芯制备装置的结构示意图;

37.图2是本实用新型提供的电芯制备装置制备电芯的流程图;

38.图3是本实用新型提供的电芯带片的结构示意图。

39.附图标记列表:

40.111、正极放卷机构;112、负极放卷机构;113、隔膜放卷机构;

41.12、补锂模组;131、第一助剂喷涂组件;132、第二助剂喷涂组件;141、第一烘箱;142、第二烘箱;15、热复合模组;16、冷却模组;17、射线识别装置;18、驱动单元;19、裁剪组件;

42.201、输送组件;202、第一机械手;203、圆形叠片台;204、热压组件;

43.01、辅助辊;21、下线单元;

44.100、正极片;200、负极片;300、隔膜;400、电芯带片;500、带片单元;600、叠片单元;700、电解液助剂层;800、补锂层。

具体实施方式

45.下面参照附图来描述本实用新型的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本实用新型的技术原理,并非旨在限制本实用新型的保护范围。

46.需要说明的是,在本实用新型的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

47.此外,还需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术

语“设置”和“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本实用新型中的具体含义。

48.为了解决现有的电芯制备效率较低的技术问题。

49.如图1和2所示,本实施例公开了一种电芯制备装置,其包括正极放卷机构111、负极放卷机构112、隔膜放卷机构113、补锂模组12、助剂喷涂模组、热复合模组15、电芯成型模组、烘烤模组、冷却模组16以及多个辅助辊01。

50.具体参照图1的左侧上方的部分,正极放卷机构111用于对正极片100放卷,正极放卷机构111包括第一驱动电机和放卷辊,其中正极片100缠绕在放卷辊上,第一驱动电机驱动放卷辊转动,以对正极片100进行主动放卷。

51.助剂喷涂模组包括第一助剂喷涂组件131和第二助剂喷涂组件132,其中第一助剂喷涂组件131设置在正极放卷机构111的下游,第一助剂喷涂组件131具体包括两个第一喷涂装置,两个第一喷涂装置分别位于正极片100的两侧,用于在正极片100的两侧喷涂电解液助剂。第一喷涂装置具体为电池极片生产领域中常用的喷涂装置,具体结构在此不再赘述。

52.在正极放卷机构111和第一助剂喷涂组件131之间设置有两个辅助辊01,分别位于正极片100的两侧,辅助辊01用于对正极片100进行导向。

53.烘烤模组设置在助剂喷涂模组的下游,烘烤模组具体包括第一烘箱141和第二烘箱142,第一烘箱141设置在第一助剂喷涂组件131的下游,用于烘干正极片100上的电解液助剂,以在正极片100的两侧形成电解液助剂层700,以便后续的热复合。

54.第一烘箱141的下游设置有两个辅助辊01,分别位于正极片100的两侧,辅助辊01用于对正极片100进行导向。

55.具体参照图1的左侧下方的部分,负极放卷机构112用于对负极片200放卷,负极放卷机构112与正极放卷机构111的结构相同,其中负极片200缠绕在放卷辊上,第一驱动电机驱动放卷辊转动,以对负极片200进行主动放卷。

56.补锂模组12设置在负极放卷机构112的下游,用于向负极片200的两侧喷涂含锂溶液。具体地,补锂模组12包括两个第二喷涂装置,分别位于负极片200的两侧,两个第二喷涂装置分别向负极片200的两侧喷涂含锂溶液,以在负极片200的表面形成补锂层800。第二喷涂装置具体为电池极片生产领域中常用的喷涂装置,具体结构在此不再赘述。该含锂溶液具有粘性,可以使喷涂的溶液自动粘接在负极片200的表面。其中,含锂溶液具体为惰性锂粉溶液,其中惰性锂粉溶液的粘稠度比较高,惰性锂粉溶液的固含量在70%-90%,本实施例固含量优选为80%。在其它实施例中,本领域技术人员根据需要可以将固含量选择为75%、85%或90%等。对负极片200进行补锂可以在电池首次充电时,形成sei膜,提高电池首效。

57.在负极放卷机构112和补锂模组12之间设置有两个辅助辊01,分别位于负极片200的两侧,辅助辊01用于对负极片200进行导向。

58.第二助剂喷涂组件132设置在负极放卷机构112的下游,第二助剂喷涂组件132与第一助剂喷涂组件131的结构相同,也具体包括两个第一喷涂装置,两个第一喷涂装置分别位于负极片200的两侧,用于在负极片200的两侧喷涂电解液助剂,具体在补锂层800上喷涂

电解液助剂。第一喷涂装置具体为电池极片生产领域中常用的喷涂装置,具体结构在此不再赘述。

59.第二烘箱142设置在第二助剂喷涂组件132的下游,用于烘干补锂层800上的电解液助剂,以在补锂层800的外侧形成电解液助剂层700,以便后续的热复合。第二烘箱142的下游设置有两个辅助辊01,分别位于负极片200的两侧,辅助辊01用于对负极片200进行导向。

60.继续参照图1,隔膜放卷机构113用于对隔膜300进行放卷,具体地,隔膜放卷机构113的具体结构与正极放卷机构111的结构相同,第一驱动电机驱动放卷辊转动,以对隔膜300进行主动放卷。隔膜放卷机构113具体为两个,分别位于正极片100的两侧。

61.隔膜放卷机构113的下游设置有一个辅助辊01,位于隔膜300的第一侧,用于对隔膜300进行导向。

62.热复合模组15设置在烘烤模组的下游,且位于隔膜放卷机构113的下游。热复合模组15用于热复合正极片100、负极片200及隔膜300,以形成电芯带片400。电芯带片400包括依次层叠设置的隔膜300、正极片100、隔膜300及负极片200。热复合模组15包括两个复合辊,两个复合辊相配合对隔膜300、正极片100、隔膜300及负极片200进行热复合。热复合模组15具有加热的功能,以便对隔膜300、正极片100、隔膜300及负极片200进行热复合形成电芯带片400。具体地,可以在复合辊内设置电加热芯,通过电加热芯加热复合辊,以便进行热复合;本领域技术人员根据需要,也可以将复合辊设置在烤箱内,通过烤箱加热复合辊,以便进行热复合。具体参照图3,电芯带片400包括依次层叠设置的隔膜300、电解液助剂层700、正极片100、电解液助剂层700、隔膜300、电解液助剂层700、补锂层800、负极片200、补锂层800和电解液助剂层700。

63.继续参照图1,冷却模组16设置在热复合模组15的下游,用于冷却电芯带片400。具体地,冷却模组16为冷却箱,热复合成型之后的电芯带片400经过冷却箱进行冷却,以便进行后续的工序。冷却模组16和热复合模组15之间设置有一个辅助辊01,位于电芯带片400的第二侧,用于对电芯带片400进行导向和托举。

64.该电芯制备装置还包括射线识别装置17和驱动单元18,射线识别装置17设置在冷却模组16的下游,冷却后的电池极片从射线识别装置17经过,识别电芯带片400的v角,以便后续的裁剪。射线识别装置17具体包括箱体和设置在箱体上的x-ray发射机构,x-ray发射机构用于发射射线,以识别电芯带片400的v角。冷却模组16和射线识别装置17之间设置有一个辅助辊01,位于电芯带片400的第二侧,用于对电芯带片400进行导向和托举。

65.参照图1右侧下方的部分,驱动单元18设置在射线识别装置17的下游,其具体包括第二驱动电机和两个驱动辊,两个驱动辊并排设置,第二驱动电机的输出端传动连接于其中一个驱动辊,电芯带片400从两个驱动辊之间穿过,第二驱动电机驱使驱动辊转动,可以驱使电芯带片400向下游运动。驱动单元18和射线识别装置17之间间隔设置有两个辅助辊01,设置在电芯带片400的第二侧,用于对电芯带片400进行导向和托举。

66.关于该电芯制备装置的辅助辊01和数量,在其它实施例中,本领域技术人员可以根据各个机构之间的相对位置及间隔距离进行选择设置,在需要对带片进行导向或托举的地方均可设置辅助辊01。

67.裁剪组件19设置在驱动单元18的下游,用于裁剪电芯带片400,以形成带片单元

500。裁剪组件19具体为电池极片生产领域中常用的裁剪装置,具体结构在此不再进行赘述。

68.该电芯制备装置还包括测长组件(图中未示出),其设置在射线识别装置17和驱动单元18之间,用于测量电芯带片400经过的长度,以控制裁剪组件19裁剪电芯带片400,保证带片单元500的长度符合设计要求。测长组件具体包括转动辊和设置在转动辊上的传感器,通过记录转动辊转动的圈数来计算电芯带片400经过的长度。

69.电芯成型模组设置在裁剪组件19的下游,用于将电芯带片400制成电芯,具体将带片单元500制成电芯。具体地,电芯成型模组包括依次设置的输送组件201、层叠组件、热压组件204及包胶组件。

70.输送组件201设置在裁剪组件19的下游,输送组件201包括驱动件和输送带,驱动件驱动输送带运动,裁剪之后的带片单元500落在输送带上,输送带将带片单元500输送至层叠组件的第一抓取处2021。

71.层叠组件用于将电芯带片400堆叠成叠片单元600,具体地,层叠组件包括第一机械手202和圆形叠片台203,圆形叠片台203上沿其周向设置有多个放置位,每个放置位均可放置带片单元500。具体为四个放置位,圆形叠片台203转动90

°

切换放置位。在其它实施例中,本领域技术人员根据需要可以在圆形叠片台203设置三个放置位、五个放置位或六个放置位。

72.圆形叠片台203能够转动,具体可以采用电机驱动其转动,转动圆形叠片台203可以使不同的放置位与第一机械手202相对应。第一机械手202能够从输送带上抓取带片单元500,即从第一抓取处抓取带片单元500;然后运动至圆形叠片台203上方,即第一放置处2022;将带片单元500放置在放置位上,每个放置位上具体放置带片单元500的数量根据电芯的需要进行选择设置。当该放置位上带片单元500的数量满足要求之后,形成叠片单元600,转动圆形叠片台203切换下一个放置位至第一放置处2022。

73.热压组件204设置在层叠组件的下游,用于热压叠片单元600。具体地,热压组件204包括第二机械手,其对圆形叠片台203上(即第二抓取处2041)的叠片单元600进行热压,第二机械手上设置有热压板,热压板具有电磁加热功能,在对叠片单元600进行下压的同时,热压板产生电磁波对叠片单元600进行加热,以实现对叠片单元600的热压。热压之后,第二机械手将热压后的叠片单元600运送至包胶组件处,即第二放置处2042。包胶组件对热压后的叠片单元600进行贴胶,得到电芯。然后输送至下线单元21,进行下线,以进行其他后续操作。

74.在其它实施例中,本领域技术人员如果需要制得z型叠片电芯,电芯成型模组包括叠片组件,其用于将电芯带片400z叠成z型叠片电芯,叠片组件的具体结构为电芯生产领域常用的叠片装置,具体结构在此不再赘述;本领域技术人员如果需要制得圆柱状的电芯,电芯成型模组包括卷绕组件,其用于卷绕电芯带片400,以形成电芯,卷绕组件包括驱动电机及卷针,驱动电机驱动卷针对电芯带片400进行卷绕,以形成圆柱状的电芯。

75.如图2所示,该电芯制备装置制备电芯的过程:

76.正极放卷加工:正极放卷机构111对正极片100进行放卷,然后第一助剂喷涂组件131在正极片100的两侧喷涂电解液助剂,再然后第一烘箱141烘干正极片100。

77.正极放卷加工的同时进行负极放卷加工,负极放卷加工:负极放卷机构112对负极

片200进行放卷,之后补锂模组12在负极片200的两侧喷涂含锂溶液,然后第二助剂喷涂组件132在负极片200的两侧喷涂电解液助剂,再然后第二烘箱142烘干负极片200。

78.正极放卷加工和负极放卷加工的同时进行隔膜300放卷,隔膜300放卷:两个隔膜放卷机构113均对隔膜300进行放卷。

79.热复合:热复合模组15热复合正极片100、负极片200及隔膜300,以形成电芯带片400。

80.冷却:冷却箱冷却热负荷之后的电芯带片400。

81.识别v角:射线识别装置17识别电芯带片400的v角。

82.裁剪组件19:裁剪组件19裁剪电芯带片400,形成带片单元500。

83.电芯成型:输送组件201将带片单元500至层叠组件处,层叠组件将带片单元500堆叠成叠片单元600;热压组件204对叠片单元600进行热压,然后包胶组件对热压后的叠片单元600进行贴胶,形成电芯。

84.下线:电芯下线。

85.本实用新型中的电芯制备装置在正极片100和负极片200的两侧喷涂电解液助剂之后再进行热复合,然后再制得电芯。该电芯制备装置不仅能够制备电芯,还能够在制备电芯的过程中喷涂电解液助剂,无需在匀浆过程中添加电解液助剂,缩短了匀浆时间,体改了电芯生产效率。而且,该装置结构简单,设备投资低。

86.再者,该装置可以对负极片进行补锂,提高了电池首效。

87.至此,已经结合附图所示的优选实施方式描述了本实用新型的技术方案,但是,本领域技术人员容易理解的是,本实用新型的保护范围显然不局限于这些具体实施方式。在不偏离本实用新型的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1