一种集成电路封装基板封装检测用承载装置的制作方法

1.本实用新型涉及半导体技术领域,更具体地说,涉及一种集成电路封装基板封装检测用承载装置。

背景技术:

2.在半导体领域中,扫描式电子显微镜(scanning electron microscope,sem)经常用于对集成电路封装的表面检测。通常,操作扫描式电子显微镜时,样品与探头距离越近,拍摄效果越清晰。当需要采用倾斜角度观察样品时,扫描式电子显微镜需要先通过下降承载台使其达到安全高度,再倾斜承载台来实现一定角度观察样品。这会导致倾斜样品与电子信号探头的距离改变,进而降低其成像的清晰度。

3.因此,考量对集成电路封装的不同角度检测的需求,有需要对现有的显微镜检测仪器中的承载装置进行改进,现有专利一种用于集成电路封装检测的承载装置,专利申请号cn202120520850.x中所公开的技术可对上述问题进行解决。

4.但是承载板与基板对结合件的结合方式可以是任何常规的结合方式,例如,但不限于,焊接,螺栓,铰链,机械式连接等。结合件为机械装置,其能够包含,但不限于,阻尼器、铰链结构、弹簧结构、扣榫结构等形式,以固定承载板与基板,同时调整承载板与基板之间的特定角度,上述的对承载板与基板调整角度的方式不够精密,因此还具有改进的空间,所以我们提出了一种集成电路封装基板封装检测用承载装置来解决上述存在的问题。

技术实现要素:

5.1.要解决的技术问题

6.针对现有技术中存在的问题,本实用新型的目的在于提供一种集成电路封装基板封装检测用承载装置,它可以实现通过螺杆的伸长或缩短,第一连接块和第二连接块会配合第一耳板和第二耳板进行转动,然后通过转动锁紧螺栓使其末端与螺杆外壁相抵接,对螺杆进行固定,进一步提升了承载板与基板本体调整角度的精密性。

7.2.技术方案

8.为解决上述问题,本实用新型采用如下的技术方案。

9.一种集成电路封装基板封装检测用承载装置,包括基板本体和承载板,所述基板本体上表面边缘处对称固定连接有第一耳板,所述承载板下表面边缘处对称固定连接有第二耳板,所述第一耳板之间转动连接有第一连接块,所述第一连接块顶端固定连接有套管,所述套管顶端螺接有螺杆,所述套管外壁螺接有锁紧螺栓,所述螺杆顶端焊接有轴头,所述螺杆一侧设有第二连接块,且第二连接块与轴头转动连接,所述第二连接块转动安装在第二耳板之间。

10.进一步的,所述第一连接块两侧外壁均一体成型有第一转轴,所述第一耳板而第一转轴相对应的一侧表面安装有第一轴承,且所述第一轴承内圈与第一转轴过盈连接。

11.进一步的,所述锁紧螺栓末端延伸至套管内侧。

12.进一步的,所述套管顶口内侧固定连接有连接板,所述螺杆与连接板插接处开设有螺孔,且所述螺孔与螺杆相螺接。

13.进一步的,所述螺杆底端安装有限位板,且限位板位于套管内侧。

14.进一步的,所述第二连接块与轴头相对应的一侧表面安装有第二轴承,且所述第二轴承内圈与轴头过盈连接。

15.进一步的,所述第二连接块两侧外壁均一体成型有第二转轴,所述第二耳板与第二转轴相对应的一侧表面安装有第三轴承,且所述第三轴承内圈与第二转轴过盈连接。

16.3.有益效果

17.相比于现有技术,本实用新型的优点在于:

18.本方案,通过驱动螺杆转动,使其配合套管伸长或缩短,而且螺杆在转动过程中,轴头部位会配合第二连接块进行自转,因此通过螺杆的伸长或缩短,第一连接块和第二连接块会配合第一耳板和第二耳板进行转动,而且经过螺杆上的精度丝对基板本体与承载板之间的角度进行精密的调节,然后通过转动锁紧螺栓使其末端与螺杆外壁相抵接,对螺杆进行固定,进一步提升了承载板与基板本体调整角度的精密性。

附图说明

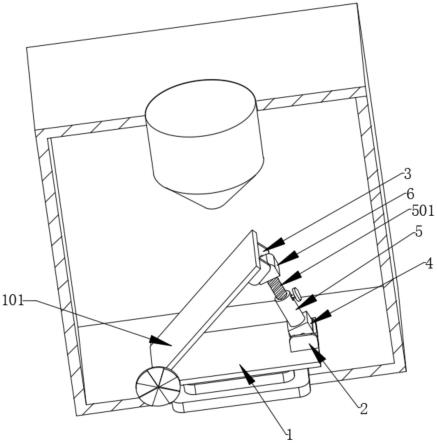

19.图1为本实用新型的立体结构示意图;

20.图2为本实用新型的第一连接块结构示意图;

21.图3为本实用新型的套管内侧剖面结构示意图。

22.图中标号说明:

23.1、基板本体;101、承载板;

24.2、第一耳板;

25.3、第二耳板;

26.4、第一连接块;401、第一转轴;

27.5、套管;501、螺杆;502、锁紧螺栓;503、轴头;504、连接板;505、限位板;

28.6、第二连接块;601、第二转轴。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.实施例:

31.请参阅图1-3,一种集成电路封装基板封装检测用承载装置,包括基板本体1和承载板101,基板本体1上表面边缘处对称固定连接有第一耳板2,承载板101下表面边缘处对称固定连接有第二耳板3,第一耳板2之间转动连接有第一连接块4,第一连接块4顶端固定连接有套管5,套管5顶端螺接有螺杆501,套管5外壁螺接有锁紧螺栓502,螺杆501顶端焊接有轴头503,螺杆501一侧设有第二连接块6,且第二连接块6与轴头503转动连接,第二连接块6转动安装在第二耳板3之间;

32.通过驱动螺杆501转动,使其配合套管5伸长或缩短,而且螺杆501在转动过程中,轴头503部位会配合第二连接块6进行自转,因此通过螺杆501的伸长或缩短,第一连接块4和第二连接块6会配合第一耳板2和第二耳板3进行转动,而且经过螺杆501上的精度丝对基板本体1与承载板101之间的角度进行精密的调节,然后通过转动锁紧螺栓502使其末端与螺杆501外壁相抵接,对螺杆501进行固定。

33.参阅图1、图2,第一连接块4两侧外壁均一体成型有第一转轴401,第一耳板2而第一转轴401相对应的一侧表面安装有第一轴承,且第一轴承内圈与第一转轴401过盈连接,第二连接块6与轴头503相对应的一侧表面安装有第二轴承,且第二轴承内圈与轴头503过盈连接,第二连接块6两侧外壁均一体成型有第二转轴601,第二耳板3与第二转轴601相对应的一侧表面安装有第三轴承,且第三轴承内圈与第二转轴601过盈连接;

34.需要说明的是,当轴头503配合第二轴承内圈转动时,第一连接块4上的第一转轴401会配合第一轴承内圈转动,第二连接块6上的第二转轴601会配合第三轴承内圈转动,因此可降低第一连接块4与第二连接块6在摆动过程中的阻力,并保证摆动过程中的回旋精度。

35.参阅图3,锁紧螺栓502末端延伸至套管5内侧,通过转动锁紧螺栓502使其末端与螺杆501外壁相抵接,对螺杆501进行固定,进一步提升了承载板101与基板本体1调整角度的精密性。

36.参阅图3,套管5顶口内侧固定连接有连接板504,螺杆501与连接板504插接处开设有螺孔,且螺孔与螺杆501相螺接,螺杆501底端安装有限位板505,且限位板505位于套管5内侧,当限位板505与连接板504相抵接之后,从而对螺杆501起到很好的限位作用,防止螺杆501脱离套管5。

37.在使用时:通过驱动螺杆501转动,使其配合套管5伸长或缩短,而且螺杆501在转动过程中,轴头503部位会配合第二连接块6进行自转,因此通过螺杆501的伸长或缩短,第一连接块4和第二连接块6会配合第一耳板2和第二耳板3进行转动,而且经过螺杆501上的精度丝对基板本体1与承载板101之间的角度进行精密的调节,然后通过转动锁紧螺栓502使其末端与螺杆501外壁相抵接,对螺杆501进行固定,进一步提升了承载板101与基板本体1调整角度的精密性。

38.以上所述,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1