一种层叠式锂离子电池的制作方法

1.本实用新型涉及电池技术领域,特别涉及一种层叠式锂离子电池。

背景技术:

2.叠片型的锂离子电池极耳是通过正极极片引出箔材再与极耳进行焊接,叠片的层数根据电池的类型而定,其中高能量型或高功率型的电池需要更多的正负极片数量以提高容量或降低内阻,而正负极片层数过多后,因每张极片的尺寸及极耳引出箔材位置均一样,相应的极耳引出箔材叠加后会增厚,在焊接时需要更大的焊接功率才可将极耳与箔材焊接在一起,焊接时间长,焊接区域也会变得很厚,而焊接能量加大也容易使外层的箔材出现过焊而破损,导致生产效率较低。

3.因此,现有技术还有待于改进和发展。

技术实现要素:

4.鉴于上述现有技术的不足,本实用新型的目的在于提供一种层叠式锂离子电池,旨在解决现有层叠式锂离子电池中的极片因引出箔材厚度过厚,导致外层箔材出现过焊而破损,并引起生产效率较低的问题。

5.本实用新型的技术方案如下:

6.一种层叠式锂离子电池,其中,包括按照负极膜片、隔膜、正极膜片、隔膜、负极膜片的顺序反复叠加组成的电芯结构,每张负极膜片的左上端均引出有第一箔材,每张正极膜片的右上端均引出有第二箔材,且多张负极膜片上的第一箔材呈阶梯式错层叠加结构,多张正极膜片上的第二箔材也呈阶梯式错层叠加结构;所述负极膜片上的第一箔材与负极极耳焊接在一起,所述正极膜片上的第二箔材与正极极耳焊接在一起。

7.所述的层叠式锂离子电池,其中,所述正极膜片的数量为30-60张,所述负极膜片的数量为正极膜片的数量+1。

8.所述的层叠式锂离子电池,其中,所述负极膜片上引出的第一箔材的总厚度为0.24mm,所述正极膜片上引出的第二箔材的总厚度为0.42mm。

9.所述的层叠式锂离子电池,其中,所述第一箔材为铜箔,所述第二箔材为铝箔。

10.有益效果:本实用新型提供了一种层叠式锂离子电池,包括按照负极膜片、隔膜、正极膜片、隔膜、负极膜片的顺序反复叠加组成的电芯结构,每张负极膜片的左上端均引出有第一箔材,每张正极膜片的右上端均引出有第二箔材,且多张负极膜片上的第一箔材呈阶梯式错层叠加结构,多张正极膜片上的第二箔材也呈阶梯式错层叠加结构。本发明通过将从膜片上引出的箔材设置为阶梯式错层叠加结构,可减少极耳引出箔材的厚度,进而可减小极耳焊接能量,减小焊接时间,提高生产效率。此结构的膜片引出箔材总厚度为现有结构的1/4~3/4,在与外极耳焊接时可有效减少相应的焊接功率,降低外层引出箔材因过焊而破损,同时可减少焊接时间。

附图说明

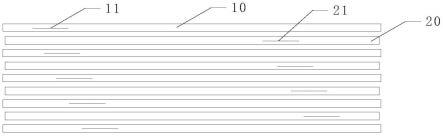

11.图1为本实用新型提供的一种层叠式锂离子电池中电芯结构的俯视结构示意图。

12.图2为本实用新型提供的一种层叠式锂离子电池中电芯结构的主视结构示意图。

13.图3为本实用新型负极膜片的结构示意图。

14.图4为本实用新型正极膜片的结构示意图。

具体实施方式

15.本实用新型提供一种层叠式锂离子电池,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

16.请参阅图1-图4,本实用新型提供了一种层叠式锂离子电池,其包括按照负极膜片10、隔膜、正极膜片20、隔膜、负极膜片10的顺序反复叠加组成的电芯结构,每张负极膜片10的左上端均引出有第一箔材11,每张正极膜片20的右上端均引出有第二箔材21,且多张负极膜片10上的第一箔材11呈阶梯式错层叠加结构,多张正极膜片20上的第二箔材21也呈阶梯式错层叠加结构;所述负极膜片10上的第一箔材11与负极极耳焊接在一起,所述正极膜片20上的第二箔材21与正极极耳焊接在一起。

17.在本发明中,从负极膜片和正极膜片引出的第一箔材和第二箔材在每张膜片上的位置均不相同,多张负极膜片10上的第一箔材11和多张正极膜片20上的第二箔材21均呈阶梯式错层叠加结构,与现有的叠片方式相比可减小引出箔材叠片后的总厚度,此结构的极片引出箔材总厚度为现有结构的1/4~3/4,在与外极耳焊接时可有效减少相应的焊接功率,降低外层引出箔材因过焊而破损,同时可减少焊接时间。

18.下面通过一具体实施例对本实用新型做进一步的解释说明:

19.对比例1

20.一种层叠式锂离子电池,其包括正极膜片、负极膜片、正极耳、负极耳,其中正极膜片上有正极引出箔材、负极膜片上有负极引出箔材,正极引出箔材为铝箔、负极引出箔材为铜箔,引出箔材的宽度为60mm,引出箔材在每张膜片上的位置均一样。

21.将上述膜片按照负极膜片、隔膜、正极膜片、隔膜的顺序进行反复叠加,电芯叠片总层数正极60层,负极总层数61层。叠完片后正极端或负极端的引出箔材重叠累加,正极引出箔材的总厚度为0.84mm,负极引出箔材的总厚度为0.48mm。

22.将上述的正极膜片通过引出箔材与正极耳间进行超声焊接,负极膜片通过引出箔材与负极耳间进行超声焊接,本对比例中使用的正极耳导体材质为铝,厚度0.3mm;负极耳导体材质为铜镍复合带,厚度0.3mm。焊接参数:焊接功率5600w,超声焊接时间0.3s,焊接气压0.35mpa。焊接完成后,正极焊接区域总厚度为1.14mm,负极焊接区域总厚度为0.78mm。

23.实施例1

24.一种层叠式锂离子电池,包括正极膜片、负极膜片、正极耳、负极耳,其中正极膜片上有正极引出箔材、负极膜片上有负极引出箔材,正极引出箔材为铝箔、负极引出箔材为铜箔,此结构的引出箔材宽度为30mm,为对比例中的1/2,引出箔材在每张膜片上的位置均不一样。

25.将上述膜片按照负极膜片、隔膜、正极膜片、隔膜的顺序进行反复叠加,电芯叠片

总层数正极60层,负极总层数61层。由于引出箔材的位置不同,叠完片后正极端的引出箔材呈阶梯式叠加,负极端的引出箔材呈阶梯式叠加,正极引出箔材的总厚度为0.42mm,为对比例中正极引出箔材厚度的1/2;负极引出箔材的总厚度为0.24mm,为对比例中负极引出箔材厚度的1/2。

26.将上述的正极膜片通过引出箔材与正极耳间进行焊接,负极膜片通过引出箔材与负极耳间进行焊接,本实施例中使用的正极耳导体材质为铝,厚度0.3mm;负极耳导体材质为铜或铜镍复合带,厚度0.3mm。焊接参数:焊接功率3600w,超声焊接时间0.2s,焊接气压0.25mpa。焊接完成后,正极焊接区域总厚度为0.73mm,负极焊接区域总厚度为0.54mm。

27.对比实施例1和对比例1中的数据可以发现,本发明提供的层叠式锂离子电池可减小引出箔材的总厚度,在与外极耳焊接时可有效减少相应的焊接功率,降低外层引出箔材因过焊而破损,同时可减少焊接时间。

28.综上所述,本发明提供的层叠式锂离子电池可减小引出箔材的总厚度,在与外极耳焊接时可有效减少相应的焊接功率,降低外层引出箔材因过焊而破损,同时可减少焊接时间,该层叠式锂离子电池可以为固态锂离子电池、半固态锂离子电池、液态锂离子电池,同时适用于软包装电池、方形铝壳电池。

29.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1