一种新型电缆钢带复倒工装的制作方法

1.本实用新型涉及电缆设备技术领域,具体涉及一种新型电缆钢带复倒工装。

背景技术:

2.在电缆行业的铠装电缆生产过程中,需要使用到钢带对电缆线芯进行卷绕以提高电缆电芯的强度。然而电缆钢带在铠装过程中,会产生半卷钢带盘;或钢带盘在运输中散卷,导致半卷或散卷钢带盘无法再次使用,造成钢带材料的浪费,不利于降低生产成本。

技术实现要素:

3.有鉴于此,本实用新型提供一种新型电缆钢带复倒工装,以提高钢带材料的利用率。

4.为解决上述技术问题,本实用新型提供一种新型电缆钢带复倒工装,包括:

5.工装支架;

6.工作台板,所述工作台板固定设于所述工装支架上;所述工作台板板面一端设有钢带轴套位孔,所述钢带轴套位孔内转动设有钢带轴套;

7.钢带芯套,所述钢带芯套可拆卸卡接于钢带轴套顶端;

8.钢带定位支柱,所述钢带定位支柱设于工作台板另一端,且钢带定位支柱与所述钢带轴套同处于工作台板中轴线上;

9.至少一组钢带导向机构,所述钢带导向机构设于工作台板中轴线一侧;

10.动力驱动组件,所述动力驱动组件设于工装支架上;动力驱动组件动力输出轴与钢带轴套固定连接,所述动力驱动组件可驱动钢带轴套正转或翻转。

11.优选地,所述动动力驱动组件包括设于工装支架上的驱动电机和减速器;

12.减速器的动力输出轴与钢带轴套固定连接;

13.减速器的动力输入轴与驱动电机的驱动轴通过传动组件传动连接。

14.优选地,所述传动组件为链轮链条组件或传动带轮组件。

15.优选地,所述钢带导向机构包括导向柱以及设于导向柱底端的第一连接螺柱;

16.所述导向柱顶端径向设有钢带走向切线槽。

17.优选地,所述钢带定位支柱包括支撑柱,所述支撑柱底端设有第二连接螺柱。

18.优选地,所述钢带芯套为圆环状结构;

19.沿着所述钢带芯套环体圆周向开设有若干定位孔,且钢带芯套一侧径向设有钢带头卡线槽。

20.优选地,所述工作台板板面位于钢带轴套和钢带定位支柱之间开设有菱形扎带槽;

21.工作台板板面位于钢带轴套另一端设有收线扎带槽;

22.工作台板位于钢带定位支柱另一端设有放线扎带槽。

23.本实用新型的上述技术方案的至少包括以下技术效果:

24.1、本技术实施例的钢带复倒工装,结构紧凑,使用便捷,成本低,满足多种尺寸型号的钢带盘的复倒装盘;

25.2、本技术实施例的驱动电机采用三相异步电机作为动力源,与涡轮式减速机配合,通过控电箱可控制驱动电机正转、翻转或点控控制,涡轮式减速器通过涡轮蜗杆实现减速器的自锁,从而可通过控制箱实现动力驱动组件的精确控制,可避免钢带因为驱动电机的反向运动导致钢带盘松动;

26.3、本技术实施例的钢带导向机构,钢带在绕过钢带导向机构时,钢带可装在钢带走向切线槽内,从而可实现对钢带的卡接,从而可保证钢带其宽度方向带面平整,且可使得钢带沿着钢带走向切线槽高度方向一致,保证钢带在行走过程中排带整齐,松紧度适中,避免钢带导向定位不准确造成钢带盘松散;钢带走向切线槽在导向柱的径向朝向,可通过旋转导向柱的便捷的进行调整;

27.4、本技术实施例的钢带芯套的直径尺寸可设置多种,并通过定位螺柱与钢带轴套固定连接,可依据需求选择不同型号的钢带芯套,以满足不同宽度型号的钢带复倒需求;钢带芯套圆周向设置的钢带头卡线槽可便于半卷或散卷钢带头在钢带芯套圆周向的初步固定,从而降低半卷或散卷钢带初步固定难度。

28.本技术实施例还具有实施例中其他有益效果,详见各具体实施例。

附图说明

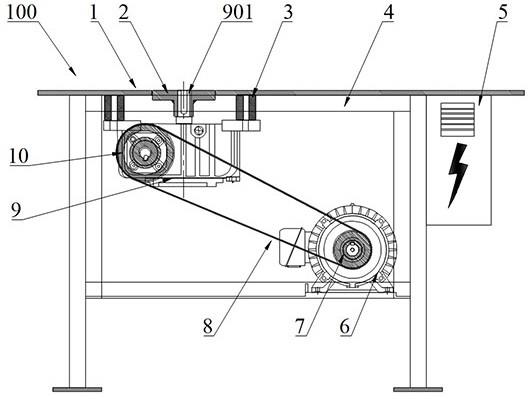

29.图1为本技术实施例的钢带复倒工装部分结构剖视图;

30.图2为图1中钢带复倒工作台俯视图;

31.图3为图1中驱动电机主视图;

32.图4为图1中减速器仰视图;

33.图5为图1中工装支架俯视图;

34.图6为图2中钢带导向机构轴向剖视图;

35.图7为图2中钢带定位支柱轴向剖视图;

36.图8为本技术实施例的钢带芯套结构俯视图。

37.附图标记:

38.100、钢带复倒工装;

39.1、工作台板;101、连接柱位孔;102、钢带轴套位孔;103、第一收线扎带槽;104、第二收线扎带槽;105、菱形扎带槽;106、第一放线扎带槽;107、第二放线扎带槽; 108、定位孔;

40.2、钢带轴套;3、连接柱;4、工装支架;5、控电箱;

41.6、驱动电机;601、驱动轴;

42.7、驱动带轮;8、传动带;

43.9、减速器;901、动力输出轴;902、动力输入轴;

44.10、传动带轮;

45.11、钢带导向机构;1101、导向柱;1102、第一连接螺柱;1103、钢带走向切线槽;

46.12、钢带定位支柱;1201、支撑柱;1202、第二连接螺柱;

47.13、电机垫板;

48.14、钢带芯套;1401、钢带头卡线槽。

具体实施方式

49.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图1-8,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

50.一种新型电缆钢带复倒工装,钢带复倒工装100包括工装支架4、工作台板1、钢带芯套14、钢带定位支柱12、动力驱动组件和至少一组钢带导向机构11;所述工作台板1固定设于所述工装支架4上;所述工作台板1板面一端设有钢带轴套位孔102,所述钢带轴套位孔102内转动设有钢带轴套2;所述钢带芯套14可拆卸卡接于钢带轴套2顶端;所述钢带定位支柱12设于工作台板1另一端,且钢带定位支柱12与所述钢带轴套2同处于工作台板中轴线上;所述钢带导向机构11设于工作台板中轴线一侧;所述动力驱动组件设于工装支架4上;动力驱动组件动力输出轴与钢带轴套2固定连接,所述动力驱动组件可驱动钢带轴套正转或翻转。

51.具体实施例如下,如图1-2所示:一种新型电缆钢带复倒工装,钢带复倒工装100包括工装支架4、工作台板1、钢带芯套14、钢带定位支柱12、动力驱动组件和至少一组钢带导向机构11;所述工作台板1固定设于所述工装支架4上;所述工作台板1板面一端设有钢带轴套位孔102,所述钢带轴套位孔102内转动设有钢带轴套2;所述钢带芯套14可拆卸卡接于钢带轴套2顶端;工作台板1另一端板面上设有螺纹沉孔,所述钢带定位支柱12与工作台板螺纹固定连接,且钢带定位支柱12与所述钢带轴套2同处于工作台板中轴线上;工作台板位于板面中轴线两侧对应设有两组螺纹沉孔,两组钢带导向机构11分别与工作台板螺纹固定连接;所述动力驱动组件设于工装支架4上,与动力驱动组件配合设有控电箱5,控电箱控制面板上设有正转、翻转、点控按钮;动力驱动组件动力输出轴与钢带轴套2固定连接,所述动力驱动组件可驱动钢带轴套正转或翻转,进而可带动钢带芯套正转或翻转;

52.工作时,首先将半卷或散卷钢带盘水平卡装在钢带定位支柱12上,将钢带盘的钢带端头牵引并绕过钢带导向机构后,将钢带头盘绕于钢带芯套圆周上;然后启动动力驱动组件带动钢带芯套转动,从而自动实现对半卷或散卷钢带的复倒装盘。本实施例的钢带复倒工装,结构紧凑,使用便捷,成本低,满足多种尺寸型号的钢带盘的复倒装盘。

53.在本技术的一实施例中,如图1-4所示,所述动动力驱动组件包括设于工装支架4上的驱动电机6和减速器9,工装支架4下部设有供驱动电机安装的电机垫板13,驱动电机固定设于电解垫板上;工作台板上设有连接柱位孔101,工作台板底面与连接柱位孔对应设有连接柱3,减速器通过固定螺柱与连接柱固定连接,减速器9采用涡轮式减速器,减速器的动力输出轴901与钢带轴套2固定连接,减速器的动力输入轴902与驱动电机的驱动轴601通过传动组件传动连接;驱动电机采用三相异步电机作为动力源,与涡轮式减速机配合,通过控电箱可控制驱动电机正转、翻转或点控控制,涡轮式减速器通过涡轮蜗杆实现减速器的自锁,从而可通过控制箱实现动力驱动组件的精确控制,可避免钢带因为驱动电机的反向运动导致钢带盘松动。

54.在本技术的一实施例中,如图1所示,所述传动组件为链轮链条组件或传动带轮组

件;具体的,传动组件采用传动带轮组件,传动带轮组件包括设于减速器动力输入轴上的传动带轮10、设于驱动电机驱动轴上的驱动带轮7,驱动带轮与传动带轮通过传动带8传动连接。

55.在本技术的一实施例中,如图6所示,所述钢带导向机构11包括导向柱1101以及设于导向柱底端的第一连接螺柱1102,导向柱通过第一连接螺柱与工作台板固定连接;所述导向柱1101顶端径向设有钢带走向切线槽1103,钢带在绕过钢带导向机构时,钢带可装在钢带走向切线槽内,从而可实现对钢带的卡接,从而可保证钢带其宽度方向带面平整,且可使得钢带沿着钢带走向切线槽高度方向一致,保证钢带在行走过程中排带整齐,松紧度适中,避免钢带导向定位不准确造成钢带盘松散;钢带走向切线槽在导向柱的径向朝向,可通过旋转导向柱的便捷的进行调整。

56.在本技术的一实施例中,如图7所示,所述钢带定位支柱12包括支撑柱1201,所述支撑柱1201底端设有第二连接螺柱1202,工作台板上设有定位孔108,支撑柱通过第二连接螺柱与工作台板定位孔螺纹固定连接,钢带卷轴心可便捷的卡装在支撑柱上,满足多种直径钢带盘的安装。

57.在本技术的一实施例中,如图8所示,所述钢带芯套14为圆环状结构;沿着所述钢带芯套14环体圆周向开设有若干定位孔,且钢带芯套14一侧径向设有钢带头卡线槽1401;钢带芯套的直径尺寸可设置多种,并通过定位螺柱与钢带轴套固定连接,可依据需求选择不同型号的钢带芯套,以满足不同宽度型号的钢带复倒需求;钢带芯套圆周向设置的钢带头卡线槽可便于半卷或散卷钢带头在钢带芯套圆周向的初步固定,从而降低半卷或散卷钢带初步固定难度。

58.在本技术的一实施例中,如图2所示,所述工作台板1板面位于钢带轴套2和钢带定位支柱12之间开设有菱形扎带槽105,菱形扎带槽左端锐角形成第二收线扎带槽104,菱形扎带槽右端锐角形成第一放线扎带槽106;工作台板1板面位于钢带轴套2另一端设有收线扎带槽,该收线扎带槽为与第二收线扎带槽对应的第一收线扎带槽103;工作台板1位于钢带定位支柱12另一端设有放线扎带槽,该放线扎带槽为与第一收线扎带槽对应的第二放线扎带槽107;第一收线扎带槽与第二收线扎带槽配合可满足便捷扎紧满盘钢带盘;第一放线扎带槽与第二放线扎带槽配合可便于半盘或散盘钢带盘的揭开。

59.本实用新型的使用方法或工作原理:

60.本技术实施例的钢带复倒工装,工作时,首先将半卷或散卷钢带盘水平卡装在钢带定位支柱上,将钢带盘的钢带端头牵引并绕过钢带导向机构后,将钢带头盘绕于钢带芯套圆周上;然后启动动力驱动组件带动钢带芯套转动,从而自动实现对半卷或散卷钢带的复倒装盘。

61.在本实用新型中,除非另有明确的规定和限定,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

62.以上是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也

应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1