一种反向沉板的Type-C连接器的制作方法

一种反向沉板的type-c连接器

技术领域:

1.本实用新型涉及连接器领域,特指一种反向沉板的type-c连接器。

背景技术:

2.目前市面上的传统连接器一般都采用正向沉板设置,使得整个连接器均位于电路板的一侧,在连接器与电路板装配后,电路板整体厚度明显增加,而随着人们对电子产品的厚度要求越来越薄,这种传统的正向沉板连接器已然不再适用了。

3.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种反向沉板的type-c连接器。

5.为了解决上述技术问题,本实用新型采用了下述技术方案:一种反向沉板的type-c连接器,包括:绝缘本体、若干设置于所述绝缘本体内的连接端子及套设于所述绝缘本体上的金属外壳,所述金属外壳两侧分别至少设置有两个用于与电路板焊接固定的第一焊接脚和第二焊接脚,且所述第一焊接脚与所述第二焊接脚均反向弯折形成用于钩住所述电路板的第一反扣部和第二反扣部。

6.进一步而言,上述技术方案中,所述第一反扣部与所述第二反扣部等高,所述电路板上设置有用于容纳所述金属外壳的容置槽,且所述电路板上还设置有位于所述容置槽两侧并分别用于与所述第一反扣部和所述第二反扣部扣接的第一卡孔和第二卡孔。

7.进一步而言,上述技术方案中,所述金属外壳通过一金属板冲压弯折而成,且所述金属板的两端端部设置有相互扣接的燕尾扣部,该燕尾扣部的对接缝隙之间通过多个碰焊点固定。

8.进一步而言,上述技术方案中,所述第一反扣部与所述第二反扣部分别位于所述燕尾扣部的两侧并向所述燕尾扣部一侧的后面翻折,且所述碰焊点至少设置有六个并间隔分布于所述金属板的两端端部之间的缝隙上。

9.进一步而言,上述技术方案中,所述金属外壳的上下两端面上分别向内腔冲压形成有用于对所述绝缘本体限位的第一限位凸起和第二限位凸起,所述绝缘本体的上下两侧分别成型有与所述第一限位凸起与所述第二限位凸起匹配卡位的第一定位槽和第二定位槽。

10.进一步而言,上述技术方案中,所述第一限位凸起和所述第二限位凸起并列设置有两个,所述第一定位槽和所述第二定位槽也对应并列设置有两个;所述第二限位凸起旁侧还对称设置有能够弯折扣入所述绝缘本体内进行卡位的第一弹性卡臂和第二弹性卡臂,且所述第二定位槽旁侧还成型有用于与所述第一弹性卡臂和所述第二弹性卡臂匹配卡位的第一卡槽和第二卡槽。

11.进一步而言,上述技术方案中,所述第二定位槽与所述第一卡槽和所述第二卡槽

之间形成有用于卡入所述第二限位凸起与所述第一弹性卡臂和所述第二弹性卡臂之间的第一限位夹板和第二限位夹板。

12.进一步而言,上述技术方案中,至少有一个所述第一反扣部和所述第二反扣部上成型有用于增加焊接强度的第一缺口槽和第二缺口槽。

13.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:

14.本实用新型中采用将金属外壳两侧的第一焊接脚和第二焊接脚反向弯折,使第一焊接脚和第二焊接脚上与电路板扣接的第一反扣部和第二反扣部处于金属外壳的两侧的中间位置,而不是处在金属外壳的一侧,从而在金属外壳焊接到电路板上后连接器整体向两侧均匀凸出,以降低电路板的厚度,进而降低对应电子产品的厚度。

附图说明:

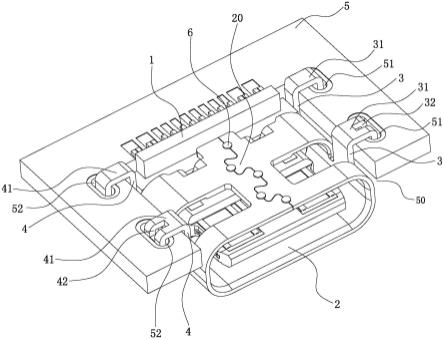

15.图1是本实用新型的安装示意图;

16.图2是本实用新型的结构示意图一;

17.图3是本实用新型的结构示意图二。

具体实施方式:

18.下面结合具体实施例和附图对本实用新型进一步说明。

19.见图1至图3所示,为一种反向沉板的type-c连接器,其包括:绝缘本体1、若干设置于所述绝缘本体1内的连接端子及套设于所述绝缘本体1上的金属外壳2,所述金属外壳2两侧分别至少设置有两个用于与电路板5焊接固定的第一焊接脚3和第二焊接脚4,且所述第一焊接脚3与所述第二焊接脚4均反向弯折形成用于钩住所述电路板5的第一反扣部31和第二反扣部41。采用将金属外壳2两侧的第一焊接脚3和第二焊接脚4反向弯折,使第一焊接脚3和第二焊接脚4上与电路板5扣接的第一反扣部31和第二反扣部41处于金属外壳2的两侧的中间位置,而不是处在金属外壳2的一侧,从而在金属外壳2焊接到电路板5上后连接器整体向两侧均匀凸出,以降低电路板5的厚度,进而降低对应电子产品的厚度。

20.所述第一反扣部31与所述第二反扣部41等高,所述电路板5上设置有用于容纳所述金属外壳2的容置槽50,且所述电路板5上还设置有位于所述容置槽50两侧并分别用于与所述第一反扣部31和所述第二反扣部41扣接的第一卡孔51和第二卡孔52。

21.所述金属外壳2通过一金属板冲压弯折而成,且所述金属板的两端端部设置有相互扣接的燕尾扣部20,该燕尾扣部20的对接缝隙之间通过多个碰焊点6固定。所述该燕尾扣部20包括有位于金属板一端的燕尾凸部及位于金属板另一端的燕尾槽,通过冲压的方式将金属板两端弯折对接,并使燕尾凸部与燕尾槽扣在一起,再通过对燕尾扣20及金属板两端之间的间隙进行焊接固定,以防止燕尾扣20受力弹开,提高金属外壳2的稳定性。

22.所述第一反扣部31与所述第二反扣部41分别位于所述燕尾扣部20的两侧并向所述燕尾扣部20一侧的后面翻折,且所述碰焊点6至少设置有六个并间隔分布于所述金属板的两端端部之间的缝隙上。

23.所述金属外壳2的上下两端面上分别向内腔冲压形成有用于对所述绝缘本体1限位的第一限位凸起21和第二限位凸起22,所述绝缘本体1的上下两侧分别成型有与所述第一限位凸起21与所述第二限位凸起22匹配卡位的第一定位槽11和第二定位槽12。

24.所述第一限位凸起21和所述第二限位凸起22并列设置有两个,所述第一定位槽11和所述第二定位槽12也对应并列设置有两个;所述第二限位凸起22旁侧还对称设置有能够弯折扣入所述绝缘本体1内进行卡位的第一弹性卡臂23和第二弹性卡臂24,且所述第二定位槽12旁侧还成型有用于与所述第一弹性卡臂23和所述第二弹性卡臂24匹配卡位的第一卡槽13和第二卡槽14。

25.所述第二定位槽12与所述第一卡槽13和所述第二卡槽14之间形成有用于卡入所述第二限位凸起22与所述第一弹性卡臂23和所述第二弹性卡臂24之间的第一限位夹板15和第二限位夹板16。

26.至少有一个所述第一反扣部31和所述第二反扣部41上成型有用于增加焊接强度的第一缺口槽32和第二缺口槽42。

27.综上所述,本实用新型装配时,首先将若干个连接端子通过膜内注塑的方式一体成型于绝缘本体1内,再将绝缘本体1的舌板从金属外壳2的后端插入到金属外壳2内,由金属外壳2上的第一限位凸起21和第二限位凸起22卡入绝缘本体1的第一定位槽11和第二定位槽12内,将绝缘本体1限位定位于金属外壳2内;进一步,将金属外壳2上的第一弹性卡臂23和第二弹性卡臂24冲压卡入到绝缘本体1上的第一卡槽13和第二卡槽14内,从而将金属外壳2与绝缘本体1固定到一起;进一步,将金属外壳2置于电路板5的容置槽50内,并将第一焊接脚3和第二焊接脚4上的第一反扣部31和第二反扣部41扣接到第一卡孔51和第二卡孔52内,最后通过焊锡将第一反扣部31和第二反扣部41与电路板5固定在一起,从而使连接器位于电路板5的中部,而不是一侧,并且根据具体安装需要,可调整第一焊接脚3和第二焊接脚4的长度,使连接器整体向电路板5任意一侧偏移,以满足不同电子产品的实际需求。

28.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1