栅极驱动器封装用引线框架的制作方法

1.本实用新型属于集成电路封装技术领域,具体涉及一种栅极驱动器封装用引线框架。

背景技术:

2.栅极驱动器是一种用来放大较弱的控制信号,使其能够驱动大功率晶体管的电子器件。栅极驱动器往往需要承受较高的偏置电压。栅极驱动器可以分为非隔离式和隔离式两大类。非隔离式栅极驱动器有很多不足,其一工作电压基本小于700v,无法用于大功率应用;其二是高压电路和低压电路之间易产生干扰,信号传输噪音较大,延迟明显;其三是高、低压电路之间有公共端,电路整体设计较为复杂不够灵活。一般为了克服上述不足,需要使用独立的隔离器器件和非隔离式栅极驱动器,占用空间较大。将隔离器功能和栅极驱动器功能集成在统一个封装中,构成隔离式栅极驱动器,则可以提升产品集成度,降低电路设计难度。

3.隔离结构主要有光耦式、电感式和电容式三种,其中电容式隔离结构有着耐压高,传输速率高,传输延时低,抗电磁干扰能力强,工作温度范围宽等诸多优点。采用电容式隔离结构的隔离式栅极驱动器能够很好地满足电动汽车,光伏发电,5g通信等新兴领域的应用需求,有着可观的市场潜力。但是,现有电容隔离式栅极驱动器的封装结构存在很多问题。从加工过程看,引线框架上基岛容易晃动,不易键合,封装良率较低;从可靠性看,塑封体和引线框架之间容易发生分层,导致可靠性失效;从器件性能看,高压隔离特性一般,无法满足高压应用。

4.针对上述问题,有必要提出一种设计合理且有效解决上述问题的栅极驱动器封装用引线框架。

技术实现要素:

5.本实用新型旨在至少解决现有技术中存在的技术问题之一,提供一种栅极驱动器封装用引线框架。

6.本实用新型提供一种栅极驱动器封装用引线框架,包括:

7.框架主体;

8.多个引线单元,所述多个引线单元阵列排布在所述框架主体上,所述引线单元包括间隔设置的多个基岛以及位于所述基岛外侧并与所述基岛相连的多个引脚;其中,

9.所述引线单元还包括多个假脚,每个所述基岛对应至少一个所述假脚,所述假脚的第一端与对应的所述基岛相连,所述假脚的第二端与所述框架主体相连。

10.可选的,所述引线单元还包括至少一个压合筋;

11.所述压合筋的第一端与所述基岛连接,所述压合筋的第二端悬空设置。

12.可选的,所述基岛上设置有至少一个第一通孔。

13.可选的,所述基岛的背面设置有非贯通压痕。

14.可选的,所述引脚朝向对应的所述基岛的一端设置有第二通孔。

15.可选的,所述引线单元还包括多个连筋;

16.所述多个连筋分设在所述引线单元宽度方向的两侧,所述连筋与所述框架主体相连。

17.可选的,所述引线单元还包括多个引脚间中筋,所述引脚间中筋连接在相邻的两个所述引脚之间。

18.可选的,所述引线框架单元包括三个所述基岛,分别为第一基岛、第二基岛和第三基岛,其中,所述第一基岛的面积均大于所述第二基岛的面积和所述第三基岛的面积;

19.所述第二基岛和所述第三基岛并列设置,且与所述第一基岛相对设置;以及,

20.所述第一基岛分别与所述第二基岛和所述第三基岛相对设置;其中,

21.所述第一基岛与所述第三基岛之间的间隙距离范围为0.6mm~1.5mm;

22.所述第二基岛与所述第三基岛之间的间隙距离范围为0.6mm~1.5mm。

23.可选的,相邻两列的所述引线单元之间设置有塑封流道孔。

24.可选的,相邻两行的所述引线单元之间的所述引脚交错设置。

25.本实用新型的栅极驱动器封装用引线框架,引线框架包括框架主体和呈阵列排布在所述框架主体上的引线单元,引线单元包括间隔设置的多个基岛以及位于基岛外侧并与基岛相连的多个引脚;其中,引线单元还包括多个假脚,每个基岛对应至少一个假脚,假脚的第一端与对应的基岛相连,假脚的第二端与框架主体相连。假脚在切筋成型工序之前,将和框架主体相连,以保证在基岛位置的相对稳定,不易发生变形、晃动和共振。在切筋成型过程中,假脚将会被切断,不会伸出塑封体,不会改变封装外形;通过设置假脚可以提升键合工序良品率,可以降低基岛在运输和转运过程中发生变形的风险,避免了为稳定基岛而用多个引脚连接基岛,从而增加了有效i/o的数目,提升了产品布线设计的灵活性。

附图说明

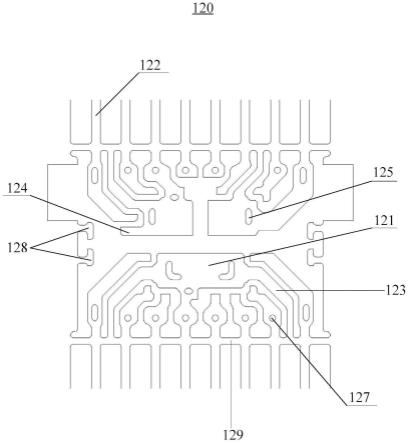

26.图1为本实用新型一实施例的一种栅极驱动器封装用引线框架的引线单元的正面示意图(俯视图);

27.图2为本实用新型一实施例的一种栅极驱动器封装用引线框架的引线单元的背面示意图(仰视图);

28.图3为本实用新型实施例1中所涉及框架主体的结构示意图;

29.图4为本实用新型图3中引线框架的局部放大图(包括最左侧两列引线单元)的结构示意图;

30.图5为本实用新型实施例2中所涉及框架主体的结构示意图;

31.图6为本实用新型图5中引线框架的局部放大图(包括最左侧两列引线单元)的结构示意图;

32.图7为本实用新型实施例3中所涉及框架主体的结构示意图;

33.图8为本实用新型图7中引线框架的局部放大图(包括最左侧两列引线单元)的结构示意图。

具体实施方式

34.为使本领域技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施方式对本实用新型作进一步详细描述。

35.如图1至图8所示,本实用新型的一个方面提供一种栅极驱动器封装用引线框架100,所述引线框架100包括框架主体110和多个引线单元120。多个引线单元120阵列排布在框架主体110上,如图1和图2所示,引线单元120包括间隔设置的多个基岛121以及位于基岛121外侧并与基岛121相连的多个引脚122。基岛121的主要作用是承载芯片,保证产品封装过程中芯片位置相对稳定,便于加工。其中,引线单元120还包括多个假脚123,每个基岛121对应至少一个假脚123,假脚123的第一端与对应的基岛121相连,假脚123的第二端与框架主体110相连。本实施例中,栅极驱动器采用sow16外形隔离式双通道栅极驱动器,也可以采用其他类型的栅极驱动器。

36.需要说明的是,在本实施例中,引线单元120包括16个引脚122,其中,沿引线单元120的长度方向的两端均分别设置有8个引脚,引脚122的作用是在塑封体内外建立电气连接,传递能量和信号。当然,对于引脚122的个数本实施例不做具体限定,可以根据实际需要进行选择。

37.仍需要说明的是,由于在本实施例中栅极驱动器采用双通道栅极驱动器,因此,如图2所示,每个引线单元120包括3个基岛121,分别为第一基岛121a、第二基岛121b和第三基岛121c,其中,第一基岛121a的面积均大于第二基岛121b的面积和第三基岛121c的面积,也就是说,第一基岛121a的面积最大。第二基岛121b和第三基岛121c并列设置,且与第一基岛121a相对设置。

38.同时,对于假脚123的个数本实施例也不做具体要求,可以根据实际需要进行设置。在本实施例中,第一基岛121a的两侧分别设置有1个假脚123,第二基岛121b设置有1个假脚123,第三基岛121c设置有1个假脚123。

39.本实施例中,通过在引线单元中设置假脚,假脚在切筋成型工序之前将和框架主体相连,以保证在基岛位置的相对稳定,不易发生变形、晃动和共振。在切筋成型过程中,假脚将会被切断,不会伸出塑封体,不会改变封装外形;通过设置假脚可以提升键合工序良品率,可以降低基岛在运输和转运过程中发生变形的风险,避免了为稳定基岛而用多个引脚连接基岛,从而增加了有效i/o的数目,提升了产品布线设计的灵活性。

40.示例性的,如图1和图2所示,引线单元120还包括至少一个压合筋124。压合筋124的第一端与基岛121连接,压合筋124的第二端悬空设置。也就是说,压合筋124从基岛121伸出,但不与框架主体110相连。在本实施例中,只有一个基岛121上设置有一个压合筋124,当然对于压合筋124的个数本实施例不做具体限定,可以一个基岛121上设置多个压合筋124,也可以多个基岛121上分别设置压合筋124,可以根据实际需要进行选择。

41.在上述实施例中,在键合工序中,压板和加热块将把压合筋124夹紧,避免了键合过程中基岛121发生晃动和共振,从而提升键合良率。

42.示例性的,如图1和图2所示,基岛121上设置有至少一个第一通孔125。在本实施例中,第一基岛121a上设置有两个l型第一通孔125,第二基岛121b上设置有两个第一通孔125,分别为圆形和椭圆形,第三基岛121c上设置有一个椭圆形第一通孔125。对于第一通孔125的个数、大小和形状本实施例不做具体限定,可以根据实际需要进行选择。

43.以上实施例中,通过在基岛121上设置有至少一个第一通孔125,第一通孔125的作用是让塑封体的上下两部分通过第一通孔125构成一个整体,抑制第一通孔125附近塑封体和引脚122之间由于热膨胀系数不同而产生的相对运动的趋势,降低基岛121处塑封体分层机率,提升封装可靠性。

44.示例性的,如图2所示,基岛121的背面设置有非贯通压痕126。在本实施例中,3个基岛背面均设置有非贯通压痕126,多个非贯通压痕126呈矩阵式排列。

45.以上实施例中,通过在基岛121的背面设置有非贯通压痕126,使塑封体和基岛121背面相互啮合,降低基岛121背面发生塑封体分层的风险。

46.示例性的,如图1和图2所示,引脚122朝向对应的基岛121的一端设置有第二通孔127。在本实施例中,每个引脚122朝向对应的基岛121的一端均设置有一个第二通孔127。

47.以上实施例中,在引脚122上设置第二通孔127的作用和在基岛121上设置第一通孔125作用类似,可以降低引脚122处塑封体分层机率,提升封装可靠性。

48.示例性的,如图1和图2所示,引线单元120还包括多个连筋128,多个连筋128分设在引线单元120宽度方向的两侧,连筋128与框架主体110相连。本实施例中,引线单元120包括有4个连筋128,引线单元120宽度方向的两侧各设置有2个连筋128。当然,对于连筋128的个数本实施例不做具体限定,可以根据实际需要进行选择。

49.以上实施例中,通过将多个连筋128分设在引线单元120宽度方向的两侧,可以实现在引脚122切割、成型之后,保证产品仍能和矩阵式框架主体110保持结合,方便后续工序操作。

50.示例性的,引线单元120的表面粗糙化设置。也就是说,基岛121、引脚122、假脚123、压合筋124和连筋128的表面均采用粗糙化设置。具体地,可以采用棕色氧化法,也可以采用微蚀刻法对引线单元120的表面进行粗化,也可以采用其他的方法对引线单元120的表面进行粗糙化,本实施例不做具体限定。

51.以上实施例中,粗糙化设置的引线单元120的表面可以使塑封体和引线单元120正面相互啮合,增大两者之间的摩擦系数,降低因热应力而导致分层的概率,提升产品的可靠性。

52.示例性的,如图1和图2所示,引线单元120还包括引脚间中筋129,引脚间中筋129连接在相邻的两个所述引脚122之间。在本实施例中,每相邻两个引脚122之间均连接有引脚间中筋129,也就是说,多个引脚间中筋129将多个引脚122进行了连接。设置引脚间中筋129可以增加引脚122之间的稳定性。

53.示例性的,如图2所示,在本实施例中,第一基岛121a用于贴装控制芯片,第二基岛121b和第三基岛121c分别贴装驱动芯片。

54.其中,第一基岛121a与第三基岛121c之间的间隙距离范围为0.6mm~1.5mm。进一步优选的,第一基岛121a与第三基岛121c之间的间隙距离为0.75mm,以满足芯片之间增强型隔离的耐压需求。

55.第二基岛121b与第三基岛121c之间的间隙距离范围为0.6mm~1.5mm。进一步优选的,第二基岛121b与第三基岛121c之间的间隙距离为0.65mm,以满足芯片之间功能性隔离需求。

56.以上实施例中,在有限的封装尺寸内,保留了足够的基岛之间的间隙宽度,既能满

足两个驱动芯片之间功能性隔离需求,也能满足控制芯片和驱动芯片之间增强型隔离的耐压需求。

57.示例性的,如图2至图8所示,纵向相邻的两个引线单元120之间设置有塑封流道孔130。

58.以上实施例中,相邻两列的两个引线单元120之间设置有塑封流道孔130,以便塑封作业。塑封料饼熔融后,在塑封压力作用下流入塑封流道,填充模腔,完成包封。通过塑封流道孔130,可以方便的去除流道处残留的塑封料。同时,塑封流道孔130可以起到释放引线框架100内应力的作用,降低了在封装加工和转运过程中引线框架100的变形风险。

59.示例性的,如图2至图8所示,相邻两行的两个引线单元120之间的引脚122交错设置。在本实施例中,引脚122间呈叉指状排列。此种设计可以提高框架主体110上的产品密度,节约材料。

60.本实用新型的多个引线单元120利用多排多列的矩阵式设计,提高了提升了塑封等工序生产效率。

61.下面结合几个实施例来进一步说明栅极驱动器封装用引线框架。

62.实施例1

63.如图3和图4所示,本实施例所述框架主体110长度为270mm,宽度为83mm,厚度为0.254mm,可排列7横排,16纵列引线单元120,计112个引线单元120。引线单元120纵列之间节距为16.7mm。

64.所述相邻两横排引线单元120之间交错排布,引脚122间呈叉指状排列。此种设计可以提高框架主体110上的产品密度,节约材料。

65.相邻两纵列引线单元120之间有一排塑封流道孔130,以便塑封作业。塑封料饼熔融后,在塑封压力作用下流入塑封流道,填充模腔,完成包封。通过塑封流道孔130,可以方便的去除流道处残留的塑封料。同时,塑封流道孔130可以起到释放引线框架内应力的作用,降低了在封装加工和转运过程中引线框架的变形风险。

66.实施例2:

67.如图5和图6所示,本实施例提供了一种sow16外形隔离式双通道栅极驱动器封装用引线框架100,包括:

68.3个带有第一通孔125、假脚123和背面非贯通压痕126的基岛121,16个引脚122,4个连筋128构成的引线单元120;承载6排14列引线单元120矩阵的框架主体110;用于注塑的塑封流道孔130。

69.本实施例所述引线单元120与实施例1相同,不再赘述。

70.本实施例所述框架主体110长度为238mm,宽度为70mm,厚度为0.254mm,可排列6横排,14纵列引线单元120,计84个引线单元6。

71.相邻两横排引线单元120之间交错排布,引脚122间呈叉指状排列。此种设计可以提高框架主体110上的产品密度,节约材料。

72.相邻两纵列引线单元120之间有一排塑封流道孔130,以便塑封作业。塑封料饼熔融后,在塑封压力作用下流入塑封流道,填充模腔,完成包封。通过塑封流道孔130,可以方便的去除流道处残留的塑封料。同时,塑封流道孔130可以起到释放引线框架内应力的作用,降低了在封装加工和转运过程中引线框架的变形风险。

73.实施例3:

74.如图7和图8所示,本实施例提供了一种sow16外形隔离式双通道栅极驱动器封装用引线框架100,包括:

75.3个带有第一通孔125、假脚123和背面非贯通压痕126的基岛121,16个引脚122,4个连筋128构成的引线单元120;承载7排16列引线单元120矩阵的框架主体110;用于注塑的塑封流道孔130。

76.本实施例所述引线单元120与实施例1相同,不再赘述。

77.本实施例所述框架主体110长度为300mm,宽度为100mm,厚度为0.254mm,可排列8横排,18纵列引线单元120,计144个引线单元120。上侧4横排和下侧4横排之间有一连贯横筋140分隔,横筋140可以增加引线框架整体强度,降低了在封装加工和转运过程中引线框架的变形风险。

78.相邻两横排引线单元120之间交错排布,引脚间呈叉指状排列。此种设计可以提高框架主体上的产品密度,节约材料。

79.相邻两纵列引线单元120之间有一排塑封流道孔130,以便塑封作业。塑封料饼熔融后,在塑封压力作用下流入塑封流道,填充模腔,完成包封。通过塑封流道孔130,可以方便的去除流道处残留的塑封料。同时,塑封流道孔130可以起到释放引线框架内应力的作用,降低了在封装加工和转运过程中引线框架的变形风险。

80.可以理解的是,以上实施方式仅仅是为了说明本实用新型的原理而采用的示例性实施方式,然而本实用新型并不局限于此。对于本领域内的普通技术人员而言,在不脱离本实用新型的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1