一种电梯随行电缆涨紧导向装置的制作方法

1.本实用新型属于电梯技术领域,具体地说是涉及一种电梯随行电缆涨紧导向装置。

背景技术:

2.安装在井道内的电梯轿厢的底部与随行电缆的底部相连接,随行电缆与控制器相连接;随行电缆做为电梯运行过程中信号传输的主要部件,其在电梯运行过程中起到至关重要的作用;电梯随行电缆的物理特性决定它本身会有一个自然弯曲半径,伴随着电梯的发展对井道空间的利用率要求不断提升,随行电缆的运行空间也不断被压缩,目前电梯随行电缆的弯曲半径已被压缩到极致,随行电缆的活动空间已低于其本身的弯曲半径,随行电缆的活动空间太小导致随行电缆在随电梯运动过程中就会产生倾斜,偏移等情况;由于随行电缆需要随电梯上下运行,其在运动过程中存在一定的晃动性,从而造成在电梯运动过程中随行电缆容易撞击其它部件发生异响,影响乘坐舒适感,更有甚者随行电缆会挂住其他电梯井道部件导致随行电缆被扯坏,进而造成电梯断电失联等危险。

3.目前国内电梯行业随行电缆大多采取的措施是将井道中上半段不会随电梯轿厢运行的随行电缆固定到井道壁上,尽量降低随行电缆的晃动性,但是此方案无法完全避免随行电缆的晃动,且依然存在碰撞其他部件或挂住其他部件的风险。

技术实现要素:

4.鉴于以上背景技术的缺点,本实用新型的目的是提供一种电梯随行电缆涨紧导向装置,其本所提供的滚轮可限制随行电缆运行路径,并减小随行电缆转弯半径,避免其与电梯井道中其他部件发生碰撞产生异响以及被破坏的风险。

5.为解决上述技术问题,本实用新型的目的是这样实现的:

6.一种电梯随行电缆涨紧导向装置,包括设置于井道内的随行电缆,还包括用于涨紧的滚轮;滚轮的两侧边沿向外延伸翻折形成轮槽;滚轮的中间设有轮轴;

7.随行电缆套设缠绕轮槽形成自重牵拉;

8.还包括防脱件;防脱件折弯呈u形,防脱件包括第一限位板,第一限位板的两侧延伸折弯形成第一连接板,第一限位板横跨轮槽,两个第一连接板分别与轮轴两端相连接固定。

9.在上述方案的基础上并作为上述方案的优选方案:还包括上固定件和下固定件;上固定件包括上固定板,上固定板上开设有上安装孔;上固定板的顶边延伸折弯形成上限位板,上限位板开设有上穿孔;上限位板的外侧边沿延伸折弯形成上连接板;

10.下固定件包括下固定板,下固定板上开设有下安装孔;下固定板的边沿延伸折弯形成下连接板;

11.上连接板和下连接板之间连接有两根钢丝;随行电缆穿过上限位板的上穿孔;滚轮夹持于两根钢丝之间形成限位。

12.在上述方案的基础上并作为上述方案的优选方案:还包括导向支架;导向支架包括第二限位板,第二限位板的两侧延伸折弯形成第二连接板,两个第二连接板上分别开设有正对的第一定位孔;第二限位板固定于滚轮的外表面;

13.两个第二连接板之间插入有滑套,滑套的内部中空,滑套的上下部表面凹陷形状环状的第一卡槽,滑套穿过第一定位孔,卡簧嵌入第一卡槽内固定,钢丝穿过滑套的内部。

14.在上述方案的基础上并作为上述方案的优选方案:上连接板上开设有上连接孔;上连接孔铆接有h形吊块;

15.下连接板上开设有下连接孔,下连接孔穿过销轴连接有u形吊块;钢丝的两端分别穿过h形吊块和u形吊块固定。

16.在上述方案的基础上并作为上述方案的优选方案:上固定件的两侧面连接有加强板。

17.本实用新型相比现有技术突出且有益的技术效果是:

18.本实用新型的电梯随行电缆涨紧导向装置,与现有技术相比,包括滚轮,滚轮上套设随行电缆,滚轮上的轮槽结构将随行电缆限制在轮槽中运行,同时通过滚轮自身重量使随行电缆涨紧并降低其自身自由折弯半径;运行过程中除了折弯部分,其他部分不会晃动;

19.通过防脱件防止运行过程中随行电缆在滚轮的轮槽中脱出;

20.通过井道内上部固定件和下部固定件将钢丝(绳)/型材轨道垂直固定在井道中;通过滑套/滑槽将整个滚轮运行区域固定在钢丝(绳)/型材轨道上,确保滚轮运行过程中不会晃动,进而限制随行电缆的活动区域;

21.同时可以通过导向支架长度的变化,可以改变钢丝(绳)/型材轨道与滚轮轴心的相对位置,可将滚轮导向面偏移出滚轮中心面,可进一步节省空间。可以将滚轮及随行电缆隐藏在轿厢立柱横梁下方,进一步降低随行电缆所需占用的空间;

附图说明

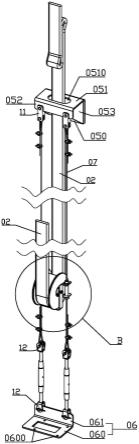

22.图1是本实用新型的整体安装结构示意图。

23.图2是图1中a局部放大结构示意图。

24.图3是本实用新型的整体结构示意图。

25.图4是图3中b局部放大结构示意图。

26.图5是本实用新型的井道俯视结构示意图。

27.图6是图5的剖视结构示意图。

28.图7是图6中c局部放大结构示意图。

29.图8是本实用新型的管套结构示意图。

30.附图标记:井道01;随行电缆02;滚轮03;轮槽030;轮轴031;防脱件04;第一限位板040;第一连接板041;上固定件05;上固定板050;上安装孔0500;上限位板051;上穿孔0510;上连接板052;加强板053;下固定件06下固定板060;下安装孔0600;下连接板061;钢丝07;导向支架08;第二限位板080;第二连接板081;滑套09;第一卡槽090;卡簧10;h形吊块11;u形吊块12;

具体实施方式

31.下面结合附图以具体实施例对本实用新型作进一步描述;

32.本实施例给出了一种电梯随行电缆02涨紧导向装置,包括设置于井道01内的随行电缆02;随行电缆02为扁平电缆或圆形电缆;本实施例为扁平电缆;还包括用于涨紧的滚轮03;滚轮03可以采用金属实心滚轮03,也可以使用塑料尼龙等其他材质;滚轮03的两侧边沿向外延伸翻折形成轮槽030,即滚轮03的两侧边沿凸出呈环槽状;轮槽030的宽度和深度与随行电缆02相匹配;滚轮03的中间设有轮轴031;轮轴031穿出滚轮03的两侧;

33.随行电缆02套设缠绕轮槽030形成自重牵拉;滚轮03的自身重量将随行电缆02向下牵拉,达到涨紧的效果;解决随行电缆02任意摆动;

34.还包括防脱件04;防脱件04折弯呈u形,防脱件04包括第一限位板040,第一限位板040的两侧延伸折弯形成第一连接板041;防脱件04一体成型,防脱件04可以采用金条经过钣金加工而成,或采用塑料材料成型;第一限位板040横跨轮槽030,两个第一连接板041分别与轮轴031两端相连接固定。第一连接板041与轮轴031焊接固定,或者轮轴031上开设有外螺纹,穿过第一连接板041旋上螺母固定;

35.如上所述,具体安装过程,随行电缆02套设在滚轮03上,滚轮03自身重量涨紧随行电缆02,防脱件04上两个第一连接板041与轮轴031相连接,第一限位板040阻挡住随行电缆02。这样随行电缆02在升降过程中,都会由于滚轮03的自重原因,处于涨紧拉直状态;

36.通过随行电缆02上的滚轮03本身重量,改变随行电缆02的自身物理特性,使随行电缆02自然弯曲半径由常规最小的125mm缩小到与滚轮03半径相同的数值,理论来说可以极限缩小,但是为了保证随行电缆02的本身的使用寿命,我们通常将半径控制在50mm左右。

37.进一步的,还包括上固定件05和下固定件06;上固定件05和下固定件06采用金属板材一体成型保证其强度;上固定件05包括上固定板050,上固定板050上开设有上安装孔0500;上安装孔0500穿过螺栓固定于井道01的墙体上;上固定板050的顶边延伸折弯形成上限位板051,上限位板051开设有上穿孔0510;上穿孔0510用于限制随行电缆02任意摆动;上限位板051的外侧边沿延伸折弯形成上连接板052;

38.下固定件06包括下固定板060,下固定板060上开设有下安装孔0600;下安装孔0600穿过螺栓与井道01地面相连接固定;下固定板060的边沿延伸折弯形成下连接板061;

39.上连接板052和下连接板061之间连接有两根钢丝07;钢丝07可以与上下连接板061焊接,或者上下连接板061开设有孔洞缠绕连接;随行电缆02穿过上限位板051的上穿孔0510;滚轮03夹持于两根钢丝07之间形成限位。

40.如上所述,具体安装过程,上固定件05和下固定件06固定于井道01内,随行电缆02穿过上限位板051的上穿孔0510,上连接板052和下连接板061之间连接钢丝07,卡住滚轮03上下行走;除了选用钢丝07外,可以是钢绳各种长条形物件;

41.通过贯穿井道01上下的两条钢丝07(绳),作为本随行电缆02安全涨紧导向装置的运行轨道,使本随行电缆02安全涨紧导向装置运行过程中前后左右的位置得到固定,从而通过限制随行电缆02安全涨紧导向装置的运行位置达到限制随行电缆02运行位置得目的,经过测试,本装置可以确保随行电缆02前后及左右晃动不超过5mm。

42.进一步的,还包括导向支架08;导向支架08包括第二限位板080,第二限位板080的两侧延伸折弯形成第二连接板081,两个第二连接板081上分别开设有正对的第一定位孔;

导向支架08一体成型折弯凹形;第二限位板080固定于滚轮03的外表面;第二限位板080与滚轮03焊接或胶粘固定;

43.两个第二连接板081之间插入有滑套09,滑套09采用耐磨塑料制成;滑套09的内部中空,滑套09的上下部表面凹陷形状环状的第一卡槽090,滑套09穿过第一定位孔,卡簧10嵌入第一卡槽090内固定,钢丝07穿过滑套09的内部。

44.如上所述,导向支架08固定于滚轮03的两侧外表面,在导向支架08的第二连接板081上贯穿过滑套09,滑套09内穿过钢丝07,卡簧10嵌入滑套09的第一卡槽090内固定住,将滑套09固定于导向支架08上;

45.通过更改导向支架08的长度,可以改变本随行电缆02安全涨紧导向装置的重心与钢丝07中心的距离,滚轮03凸出钢丝07,此点设计可以进一步充分利用空间,使此装置可以充分隐藏到平台电梯后侧立柱横梁的底部。

46.进一步的,上连接板052上开设有上连接孔;上连接孔铆接有h形吊块11;

47.下连接板061上开设有下连接孔,下连接孔穿过销轴连接有u形吊块12;钢丝07的两端分别穿过h形吊块11和u形吊块12固定。

48.如上所述,钢丝07在h形吊块11和u形吊块12之间采用可拆卸式连接,方便调节维修更换;

49.进一步的,上固定件05的两侧面连接有加强板053。

50.如上所述,加强板053呈梯形分别与上固定板050、上限位板051和上连接板052相连接固定。增加上固定件05的整体强度;

51.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

52.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。在本实用新型中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;

53.上述实施例仅为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1