一种用于塑壳断路器的灭弧室结构的制作方法

1.本实用新型涉及断路器技术领域,尤其是涉及一种用于塑壳断路器的灭弧室结构。

背景技术:

2.塑壳断路器具有过载长延时、短路瞬动的二段保护功能,还可以与漏电器、测量、电操等模块单元配合使用。在低压配电系统中,常采用塑壳断路器作为终端开关或支路开关。塑壳断路器除了能正常接通及分断线路中的电流外,还能对线路及线路中的电器起过载和短路保护作用。塑壳断路器内设置有灭弧室,灭弧室内设置有金属的灭弧片,用于在断路器分断电路时,熄灭动触头与静触头之间产生的电弧,防止会对塑壳断路器本体内部的其他机构造成损害。

3.然而,传统塑壳断路器的灭弧室在灭弧过程中,大多通过引弧角将动、静触头产生的电弧引向灭弧室,然后通过灭弧栅片对电弧进行分割,再不断地增大灭弧栅片间距,以将电弧拉得细而长,从而达到灭弧的目的。这种方式的灭弧能力较低、并不能保证电弧的可靠熄灭,若电弧无法被有效消灭,还会影响到断路器内灭弧室的工作寿命、影响塑壳断路器整体的正常运行。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种用于塑壳断路器的灭弧室结构,通过对电弧进行二次分割,将一次能量两次释放,能够有效提高灭弧能力。

5.本实用新型的目的可以通过以下技术方案来实现:一种用于塑壳断路器的灭弧室结构,包括隔弧板,所述隔弧板上倾斜安装有多个前后间隔排布的前端灭弧栅片和后端灭弧栅片,所述多个前端灭弧栅片构成前端灭弧室,所述多个后端灭弧栅片构成后端灭弧室,所述前端灭弧栅片和后端灭弧栅片的栅片面延长线经过断路器传动机构的回转中心。

6.进一步地,所述多个后端灭弧栅片依次均匀分布于两两前端灭弧栅片之间。

7.进一步地,所述后端灭弧栅片的前部设置有斜面尖角,所述斜面尖角位于两个前端灭弧栅片的后部之间。

8.进一步地,所述前端灭弧栅片上设置有引弧尖角,所述相邻的两个前端灭弧栅片之间为正反向安装关系。

9.进一步地,所述前端灭弧栅片和后端灭弧栅片的栅片厚度均为1.5~2mm。

10.进一步地,所述相邻的两个前端灭弧栅片之间的距离为2~3mm;

11.所述相邻的两个后端灭弧栅片之间的距离为2~3mm。

12.进一步地,所述相邻的两个前端灭弧栅片之间的压降为40v;

13.所述相邻的两个后端灭弧栅片之间的压降为40v。

14.进一步地,所述前端灭弧栅片的数量为9~13片。

15.进一步地,所述后端灭弧栅片的数量比前端灭弧栅片的数量少一片。

16.进一步地,所述前端灭弧栅片和后端灭弧栅片的栅片面延长线与隔弧板水平线之间的夹角为120

°

~130

°

。

17.上述用于塑壳断路器的灭弧室结构的灭弧过程主要包括:

18.当塑壳断路器的动触头与静触头分断时,动、静触头之间的空气瞬间被击穿引发电弧;

19.首先通过依次正反向安装的多个前端灭弧栅片,将电弧拉得细而长,以对电弧进行第一次分割灭弧;

20.之后,经第一次分割灭弧后的电弧到达后端灭弧栅片,由后端灭弧栅片对电弧进行第二次分割灭弧,直至电弧熄灭、完成灭弧过程。

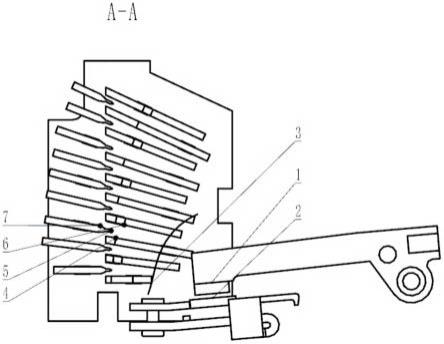

21.与现有技术相比,本实用新型通过在隔弧板上倾斜安装多个前后间隔排布的前端灭弧栅片和后端灭弧栅片,由多个前端灭弧栅片构成前端灭弧室、由多个后端灭弧栅片构成后端灭弧室,利用前端灭弧栅片对电弧进行一次分割,当电弧继续往外逸散时,再利用后端灭弧栅片对电弧进行二次分割,从而将灭弧室中的能量进行两次释放,有效提高灭弧能力、保证灭弧效果。

22.本实用新型在前端灭弧室中,将相邻两个前端灭弧栅片之间设置为正反向安装关系,以此增加两个前端灭弧栅片的引弧尖角之间的距离,从而确保电弧第一次分割时能够被拉得足够细而长、增强第一次分割灭弧效果。

23.本实用新型在后端灭弧室中,将后端灭弧栅片的前部设置为斜面尖角,并将斜面尖角安装于两个前端灭弧栅片的后部之间,使得后端灭弧栅片仅有斜面尖角进入前端灭弧室,一方面能够减少对前端灭弧栅片之间间隙的影响,减小电弧和金属粒子进入后端灭弧室的阻力,另一方面能够利用斜面尖角高效地切断电弧,由于斜面尖角不属于后端灭弧栅片的主体部分,允许电弧灼烧,因此也不会影响后端灭弧室的灭弧功能。

24.本实用新型不需要改变原有灭弧室在断路器中的空间位置,仅需相应设置前端灭弧室和后端灭弧室,即可有效增强灭弧能力,保证灭弧室的工作寿命。

附图说明

25.图1为本实用新型的俯视结构示意图;

26.图2a为本实用新型的正视结构示意图;

27.图2b为图2a的a-a剖面结构示意图;

28.图3为本实用新型中前端灭弧栅片的结构示意图;

29.图4a为本实用新型中后端灭弧栅片的结构示意图;

30.图4b为图4a的侧视示意图;

31.图中标记说明:1、动触头,2、静触头,3、电弧,4、前端灭弧栅片,5、后端灭弧栅片,6、反向安装的前端灭弧栅片,7、电弧进入后端灭弧室的位置。

具体实施方式

32.下面结合附图和具体实施例对本实用新型进行详细说明。

33.实施例

34.如图1、图2a和图2b所示,一种用于塑壳断路器的灭弧室结构,包括隔弧板,隔弧板上倾斜安装有多个前后间隔排布的前端灭弧栅片4和后端灭弧栅片5,多个前端灭弧栅片4构成前端灭弧室,多个后端灭弧栅片5构成后端灭弧室,前端灭弧栅片4和后端灭弧栅片5的栅片面延长线经过断路器传动机构的回转中心,通常,前端灭弧栅片4和后端灭弧栅片5的栅片面延长线与隔弧板水平线之间的夹角为120

°

~130

°

。

35.其中,多个后端灭弧栅片5依次均匀分布于两两前端灭弧栅片4之间,如图3所示,前端灭弧栅片4上设置有引弧尖角,相邻的两个前端灭弧栅片4之间为正反向安装关系,如图2b中反向安装的前端灭弧栅片6所示。

36.如图4a和图4b所示,后端灭弧栅片5的前部设置有斜面尖角,斜面尖角位于两个前端灭弧栅片4的后部之间。本技术方案考虑到灭弧栅片的间隙,在不影响灭弧栅片的间隙的前提下,将后端灭弧栅片的前面部分设计为斜面尖角,安装于前端灭弧栅片之间,且只有斜面尖角进入前端灭弧室,既减少了对灭弧栅片间隙的影响,减小电弧和金属粒子进入后端灭弧室的阻力,又能够高效地进行切断电弧操作,由于斜面尖角部分并非灭弧栅片的主体,允许电弧灼烧,因此并不会影响对灭弧室的功能。

37.在实际应用中,前端灭弧栅片4和后端灭弧栅片5的栅片厚度均为1.5~2mm,相邻的两个前端灭弧栅片4之间的距离为2~3mm,相邻的两个后端灭弧栅片5之间的距离为2~3mm;

38.相邻的两个前端灭弧栅片4之间的压降为40v,相邻的两个后端灭弧栅片5之间的压降为40v;

39.前端灭弧栅片4的数量为9~13片,后端灭弧栅片5的数量比前端灭弧栅片4的数量少一片,需要注意的是,根据实际icu(极限短路分断能力)、ics(运行短路分断能力)要求的高低,可适当增加或减少灭弧栅片的数量。

40.上述灭弧室结构的具体灭弧过程包括:

41.当塑壳断路器的动触头1与静触头2分断时,动、静触头之间的空气瞬间被击穿引发电弧3;

42.首先通过依次正反向安装的多个前端灭弧栅片(4和6),将电弧3拉得细而长,以对电弧3进行第一次分割灭弧;

43.之后,经第一次分割灭弧后的电弧3到达后端灭弧栅片5,由后端灭弧栅片5对电弧3进行第二次分割,电弧3分为两段进入后端灭弧室位置7处,依次进行灭弧,直至电弧熄灭、完成灭弧过程。

44.综上可知,本技术方案主要由隔弧板、前端灭弧室和后端灭弧室三部分组成,当动触头1与静触头2分断时,产生电弧3,前端灭弧室对电弧3进行一次分割,当电弧3继续往外逸散时,后端灭弧室对电弧3进行二次分割,直至电弧3在灭弧室中熄灭。具体的,动触头1与静触头2在分断时,动、静触头间距十分小,之间的空气瞬间被击穿引发电弧3,通过气吹将电弧3引入前端灭弧室中,通过尖角引弧的原理,将前端灭弧栅片4正反交错安装至前端灭弧室中,则前端灭弧栅片4引弧尖角之间的距离明显增加,能够将电弧3拉得细而长进行灭弧,此时由动静触头产生的电弧3被第一次分割进入前端灭弧室,当电弧3到达后端灭弧栅片5的斜面尖角时,电弧3再次被后端灭弧栅片5分断,由于能量从产生到位置7的过程中逸散,被分割的两段小电弧无法再次电离空气形成一段大电弧,从而由后端灭弧栅片5对二次

分割的电弧3进行灭弧。

45.本技术方案能够在断路器固定的空间中,通过改变灭弧栅片的排布顺序,将传统的灭弧栅片分为灭弧栅片前端和后端,以对电弧进行二次分割,将灭弧室中的能量进行两次释放,不需要改变原有灭弧室在断路器中的空间位置,能够有效增强灭弧室的灭弧能力、增加灭弧室的工作寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1