用于导电轨道的导电模块的制作方法

1.本实用新型涉及一种用于导电轨道的导电模块。

背景技术:

2.轨道灯就是安装在一个类似轨道上面的灯,可以任意调节照射角度,一般作为射灯使用在需要重点照明的地方,轨道灯都要安装在相匹配的轨道上面,在安装时,轨道灯和轨道连接处设置有导电铜片,导电铜片接触到轨道内部的导电金属条,就可实现轨道灯通电,即可点亮轨道灯。

3.由于轨道灯安装方便,可以灵活的增减灯具,同时轨道上还能接入各种智能设备,因此在现在的室内装修中,很多人都选择预埋轨道配合轨道灯来代替原来的顶灯模式。轨道灯安装于轨道时,安装人员并不能马上找到最适合的安装位置,往往需要经过多次调节,通过在不同位置点灯观察照明效果,才能最终决定灯具的安装位置。因此在连接结构的设计上,既要考虑其安装的可靠性,避免掉落损坏,也需要考虑其在安装调试时的灵活性。

技术实现要素:

4.本实用新型的目的是为了解决上述问题,提出了一种既可以在调试时灵活拆装,有可以在安装完成后保证连接可靠的导电模块。

5.本实用新型为实现上述功能,所采用的技术方案是提供一种用于导电轨道的导电模块,其特征在于:所述导电轨道沿其长度方向上设置一连接槽,所述导电模块包括壳体,所述壳体在沿所述导电轨道延伸方向的前后两端设置有两个连接件,所述两个连接件和所述连接槽配合,用于所述导电模块和所述导电轨道的固定连接,所述导电模块在所述两个连接件之间还设置有预装连接部,所述预装连接部和所述连接槽配合,用于将所述导电模块和所述导电轨道的临时连接。

6.优选地,所述连接槽内侧设置有卡接部,所述卡接部为卡钩或卡槽。

7.优选地,所述连接件为锁扣结构。

8.优选地,所述连接件包括锁扣部、把手部及固定连接部,所述固定连接部与所述壳体连接,所述把手部和所述固定连接部转动连接,所述锁扣部和所述把手部固定连接,通过旋转所述把手部,带动所述锁扣部实现与所述导电轨道的锁扣卡接。

9.优选地,所述预装连接部为卡扣结构,卡接于所述连接槽。

10.优选地,所述预装连接部包括和所述壳体连接的弹性臂,和设置在所述弹性臂上的扣持部。

11.优选地,所述导电轨道沿其长度方向上设置有两条开口方向和所述连接槽相同的滑槽,所述导电模块上设置可插入同一所述滑槽的第一滑块和第二滑块,所述第一滑块和所述第二滑块沿所述导电模块长度方向分离设置。

12.优选地,所述第一滑块上设置有第一导电端子,所述第二滑块上设置有第二导电端子,所述第一导电端子和所述第二导电端子设置位置不同面。

13.优选地,所述第一导电端子、所述第二导电端子为弹性端子。

14.优选地,两条所述滑槽分别对称设置于所述连接槽的两侧,所述第一滑块和所述第二滑块均成对对称设置在所述预装连接部的两侧。

15.本实用新型提供的导电模块,包括用于固定连接的连接件和用于临时连接的预装连接部,需调试时仅依靠预装连接部作临时连接,方便移动、拆装,确定位置后通过连接件固定保证连接可靠。

附图说明

16.图1是本技术优选实施例一中导电轨道的结构分解图;

17.图2是图1优选实施例一中导电轨道的截面图;

18.图3是图1优选实施例一中导电轨道中隔离支撑件的结构示意图;

19.图4是图1优选实施例一中隔离支撑件的截面图;

20.图5是图1优选实施例一中导电轨道和安装支架组配的结构示意图;

21.图6是图5的截面图;

22.图7是本技术优选实施例二中导电轨道的截面图;

23.图8是本技术优选实施例三中导电轨道的截面图;

24.图9是图8优选实施例三中隔离支撑件的截面图;

25.图10是本技术优选实施例一中导电模块的侧面视图;

26.图11是图10优选实施例一中导电模块的俯视图;

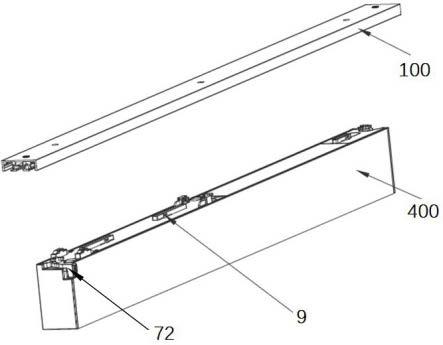

27.图12是本技术优选实施例一中导电轨道、导电模块的结构示意图;

28.图13是本技术优选实施例一中导电模块连接件的结构示意图;

29.图14是图10优选实施例一中导电模块安装前连接件的位置示意图;

30.图15是图10优选实施例一中导电模块安装完成后连接件的位置示意图;

31.图16是本技术优选实施例一中导电轨道、导电模块的安装完成后的结构示意图;

32.图17是现有技术中卡扣结构的示意图;

33.图18是本技术中预装连接部中卡扣结构的第一实施例的结构示意图;

34.图19是本技术中预装连接部中卡扣结构的第二实施例的结构示意图;

35.图20是本技术中预装连接部中卡扣结构的第三实施例的结构示意图。

36.附图标记:

37.100、200、300-导电轨道;

38.1-面罩、101-盖板部、102-第二连接结构、103、第一连接结构、2-螺钉、3-轨道本体、301-滑槽、3011、3013-滑槽侧壁、3012-滑槽底面、3014-卡接结构、3015-卡接槽、3016-止挡部、302-连接槽、3021-卡接部、5-端盖、6-嵌装型材、601-凹槽、602-安装板;

39.4、7-隔离支撑件、401、701-第二隔离部、403、703-第二导电条、402、702-第一隔离部、404、704-第一导电条、405-卡接凸块、706-第三隔离部、707-第三导电条;

40.400-导电模块;

41.71-壳体、72-连接件、721-锁扣部、7211-转轴部、7212-转入部、722-把手部、723-固定连接部、81-第一滑块、82-第二滑块、83-第一导电端子、84-第二导电端子、9-预装连接部、91-扣持部、92-弹性臂、921-竖向力臂、922-纵向力臂、93-间隙、901-安装面。

具体实施方式

42.以下结合附图和具体实施例对本实用新型提出的导电模块和与之配合的导电轨道作进一步的详细说明。

43.本技术优选实施例一的导电轨道100其结构如图1、图2所示,包括轨道本体3,轨道本体3沿其长度方向上设置有两条开口方向相同的滑槽301,滑槽301内设置有隔离支撑件4。隔离支撑件4如图3、图4所示,包括至少部分贴合滑槽底面3012的第一隔离部402,第一导电条404设置于第一隔离部402贴合滑槽301的底面3012的一侧的相对侧。隔离支撑件4还包括至少部分贴合滑槽301的侧壁3011的第二隔离部401,第二导电条403设置于第二隔离部401贴合的滑槽侧壁3011的一侧的相对侧。

44.第一隔离部402、第二隔离部401为绝缘材料,因此第一导电条404、第二导电条403和滑槽301电性隔离。在本实施例中第一隔离部402、第二隔离部401为塑料,第一导电条404、第二导电条403为铜条。第一隔离部402、第二隔离部401拼接形成截面呈l形的隔离支撑件4的,其和第一导电条404、第二导电条403采用铜塑共挤工艺一体成型。铜塑挤出成型后可实现任意长度的切割,满足不同轨道长度需求。第一导电条404、第二导电条403为片状型材,分别设置在隔离4的l形截面的两个内侧面上。采用片状型材,其接触面积更大,导电连接更为稳定。

45.轨道本体3上设置有两条滑槽301,各滑槽301内均设置一条隔离支撑件4,在本实施例中两条隔离支撑件4背向设置。两条第二隔离部401均贴合靠近另一条滑槽301一侧的侧壁3011上,即靠近轨道本体3内侧的侧壁3011。在其他较佳实施例中也可以设置靠近轨道本体3外侧的侧壁3013,也可以不作对称设置而设置在同侧,本技术对此不作限定。

46.为了防止隔离支撑件4从滑槽301中脱出,滑槽301和隔离支撑件4贴合的侧壁3011在开口端设置有向滑槽301内侧延伸的止挡部3016。第二隔离部401贴合滑槽301的侧壁3011的一侧设置有向外凸出的卡接凸块405,相对地,滑槽301的侧壁3011设置有与之配合的卡接槽3015。安装时卡接凸块405插入卡接槽3015,并由止挡部3016限制隔离支撑件4从滑槽301中脱出,在一些较佳实施例中,隔离支撑件4和滑槽301的底面3012、侧壁3011贴合的位置还可以用胶粘固定。

47.如图1所示,本技术提出的导电轨道100还包括覆盖于轨道本体3的面罩1及设置在轨道本体3两端的端盖5。如图2实施例所示,面罩1包括和轨道本体3投影重叠的盖板部101。盖板部101靠近两侧位置,分别设置有向轨道本体3延伸出的第一连接结构103。第一连接结构103设置在盖板部101的两侧,和轨道本体3的内侧壁,即滑槽301靠近轨道本体外侧的侧壁3013形成配合。在本实施例中,第一连接结构103为卡扣,侧壁3013上设置有对应的卡接结构3014。盖板部101的中间位置还设置有朝向轨道本体3的第二连接结构102,第二连接结构102为卡扣结构和连接槽302配合连接。通过两个连接结构,面罩1和轨道本体3的连接更为可靠,贴合良好。当导电轨道100没有安装导电模块400时,面罩1覆盖于导电轨道100的正面,可以起到防尘、保护的作用,同时也有美观的效果。

48.图7给出了本技术优选实施例二导电轨道200,在该实施例中,大部分结构和优选实施例一类似,仅面罩1的结构有所不同。面罩1的盖板部101不再是平板,而是在中间部分形成拱起,第一连接结构103为过盈配合结构,其和轨道本体3的内侧壁形成过盈配合。

49.本技术优选实施例导电轨道100、200可直接安装在屋顶、墙面等安装基础之上,不

过直接安装导电轨道会凸出于安装基础,因此本技术还提出一种嵌装型材6,如图5、图6所示。嵌装型材6包括可容纳导电轨道100、200的长条形凹槽601。凹槽601的深度小于导电轨道100、200的高度。以往的导电轨道用于嵌装的,其外表面通常设有卡扣结构,可以和嵌装型材配合,本技术提供的超薄轨道为明装轨道,其外侧没有连接结构。因而,凹槽601的槽底设置有连接通孔,在本实施例中为螺纹孔,轨道本体3上也设有通孔,螺钉穿过通孔和螺纹孔连接,将导电轨道100、200固定于嵌装型材。凹槽601的两个外侧壁分别设置有一向背离凹槽方向延伸的安装板602,安装板602位于凹槽601开口的下方,且其和凹槽601开口同侧的一面设置有凹凸纹理,凹凸纹理可以为波浪纹或锯齿结构,这样的结构便于嵌装型材6安装后的批灰处理。安装时,嵌装型材6先安装在墙壁或木板上,嵌装型材6两侧的安装板602的凹凸纹理位置批灰平齐嵌装型材6的凹槽601的开口边缘,导电轨道100、200取下面罩1,通过螺钉2和嵌装型材6固定连接后,再盖上面罩,安装完成。

50.本技术优选实施例提供的导电模块400如图10、图11、图12所示,导电模块400接附于导电轨道100。导电模块400可以是灯具、传感器、通信模块等设备,也可以是一个电源适配器,一端和导电轨道100电连接,另一端连接各种用电设备。图10、图11所示的导电模块400为单独模块,未连接用电设备。导电模块400包括壳体71,壳体71顶端设置有分别和两条滑槽301适配的滑块。在本实施例中滑块分为顶端设置有第一导电端子83的第一滑块81,和侧面设置有第二导电端子84的第二滑块82。第一滑块81、第二滑块82同时插入滑槽301,第一导电端子83和第一导电条404电连接,第二导电端子84和第二导电条403电连接。第一导电端子83、第二导电端子84为弹性端子,接触时弹性端子和第一导电条404、第二导电条403抵接,可以保持接触良好。

51.在本实施例中,第一导电端子83和第二导电端子84设置在分离结构的滑块上,两个滑块前后设置使得导电模块400在导电轨道100中移动时更为稳定,而且两个导电端子彼此没有干涉。在其他较佳实施例中,第一滑块81、第二滑块82也可以连成一体,第一导电端子83和第二导电端子84分别设置在滑块的顶面和侧面和滑槽301中的导电条配合。第一导电端子83和第二导电端子84可设置在滑块的同一部位,也可以前后设置,本技术对此不作限定。

52.在本实施例中由于第二导电条403设置在彼此靠近的滑槽301的侧壁上,因此分别插入两条滑槽301中的两个第二导电端子84相对设置。在其他实施例中,第二导电端子84的设置可以随第二导电条403的位置不同而改变,本技术对此不作限定。

53.在上述实施例中,第一导电条404、第二导电条403分别设置在滑槽301的底面和侧壁,使得宽度和高度方向上都不需要增加尺寸,整体结构较小。需要注意的是,这里所说的底面和侧壁并不一定为垂直设置的两个面,如需要更薄的结构,底面和侧壁可以形成钝角,如此高度方向上可以进一步变薄。

54.同时在不增加整体尺寸的基础上,本技术还提供如图8所示又一较佳实施例,实施例三。实施例三的导电轨道300和上一实施例的区别在于隔离支撑件7的截面呈u形,见图9。隔离支撑件7包括至少部分贴合滑槽底面3012的第一隔离部702,第一导电条704设置于第一隔离部702贴合滑槽301底面3012的一侧的相对侧;至少部分贴合滑槽301的侧壁3011的第二隔离部701,第二导电条703设置于第二隔离部701贴合滑槽301的侧壁3011的一侧的相对侧;至少部分贴合滑槽301另一侧壁3013的第三隔离部706,第三导电条707设置于第三隔

离部706贴合滑槽301侧壁3013的一侧的相对侧。第一导电条704、第二导电条703、第三导电条707和滑槽301电性隔离。这样的结构可以再增加一路传输线路,适合扩展需求。与之相匹配的,导电模块400的滑块上还设置有第三导电端子,第三导电端子和第二导电端子分别设置在滑块相对的两个侧面上。

55.为了实现导电模块400和导电轨道100之间的机械连接,优选实施例一中导电轨道100的两条滑槽301之间设置有连接槽302,导电模块400上设置有和连接槽302配合的连接件72。连接件72宽度方向上设置在分别插入两条滑槽301中的两个滑块之间的位置,即连接件72设置在沿导电轨道100移动方向的中轴上。长度方向上,导电模块400沿导电轨道100移动方向的前后两端各设置有一个连接件72。

56.连接槽302的开口端设置有卡接部3021,在本实施例中卡接部3021为连接槽302开口端侧壁向内侧凸出的卡钩,在其他实施例中也可以为开设在连接槽302内侧壁上的卡槽,本技术对此不作限定。

57.连接件72为锁扣结构,如图13所示,包括锁扣部721、把手部722及固定连接部723。固定连接部723与壳体71连接,通过旋转把手部722,带动锁扣部721实现与导电轨道100的锁扣卡接,从而实现与导电轨道100的固定。

58.锁扣部721包括转轴部7211、转入部7212。转轴部7211设置在把手部722上,呈圆柱形,一端与把手部722的上端面固定连接,转轴部7211远离把手部722的另一端设有转入部7212。转入部7212设有两个,对称的设置在转轴部7211远离把手部722的另一端。在水平方向的横截面上,设置在转轴部7211上的两个转入部7212呈腰型。安装时,转入部7212先处于如图14位置,进入连接槽301,转动把手部722至图15位置,锁扣部721通过与把手部722连接的转轴部7211带动转入部7212转入连接槽302中,转入部7212在挂接在卡接部3021之上,从而实现锁扣部721与导电轨道100的锁扣连接,如图16所示。

59.当然除了这种转动锁扣结构,连接件72还可以采用其他形式,比如卡扣、弹性凸块等。另外也可以在连接槽302和导电模块400分别设置磁吸元件,采用磁吸方式进行连接,本技术对此不作限定。

60.导电模块400和导电轨道100连接时安装人员并不能马上找到需要的位置,比如导电模块400连接的是灯具时,往往需要多次调节位置,点灯观察照明效果,才能最终决定灯具的安装位置。因此,在图10、图11实施例导电模块400上还设置有预装连接部9,预装连接部9可以将导电模块400先临时固定于导电轨道100,并可在导电轨道100上移动,当确定位置后才通过连接件72进行锁扣连接。由于是预装结构,预装连接部9为卡扣结构,卡接于连接槽302,可以方便地从卡接槽中安装和取出。

61.传统的卡扣结构多采用竖直轴(即力臂在竖直轴上)变形的方式来实现组装过程中塑料的变形,这种方式在竖直轴较长的情况下,组装较容易。但是在竖直轴很短的情况下,由于力矩一定的情况下,力臂越短,所施加的力越大,造成塑料弹性变形困难,组装困难。传统卡扣如图17所示,当力臂很短的情况下,塑料件要实现扣合变形量装入金属件,卡扣需要变形角度约60

°

,需要施加很大的力,人工操作较为困难,甚至会出现强制安装卡扣底部断裂的情况,造成产品不良而报废。

62.本技术提供了一种结构更薄的导电轨道结构,其留给卡扣的位置很小,因此本技术中的预装连接部9采用了一种适合短距离的新型卡扣结构。预装连接部9的卡扣结构包括

两个背向设置的卡扣结构,卡扣结构的第一实施例如图18所示,卡扣结构包括和安装面901连接的弹性臂92,和设置在弹性臂92上的扣持部91。本实施例中安装面901为导电模块400壳体71的顶面。弹性臂92包括垂直于安装面的竖向力臂921,和竖向力臂92呈一定角度的纵向力臂922。竖向力臂921一端连接壳体71,另一端连接纵向力臂922,纵向力臂922的自由端设置有扣持部91,扣持部91底部悬空,其和安装面901之间形成有间隙93。竖向力臂921的长度为d1,纵向力臂922的长度为d2,为适用于超低高度卡接结构d1的长度小于d2,在安装时,虽然d1很小,但是由于d2也可以提供变形空间,使得力臂整体变长而又不需要增加d1高度,安装更为容易,且不会照成损坏。在本实施例中纵向力臂922的延伸方向平行于安装面901,即垂直于竖向力臂921,在其他较佳实施例中,纵向力臂922也可以向下或向上倾斜,只要扣持部91仍然保持底部悬空,同样可以形成力臂的叠加,实现相同的效果。

63.图19示出了预装连接部9中卡扣结构的第二实施例,其是图18的第一实施例的改进,在该实施例中从作为安装面901向上伸出两个竖向力臂921,纵向力臂922连接两个竖向力臂的自由端。扣持部91设置在所述纵向力臂的中间位置,当然扣持部并不必须设置在纵向力臂的结构中心,可以根据需要偏向一边,本技术对此不作限定。相当于两个第一实施例中的弹性臂92相对设置,而扣持部91设置在两个弹性臂92的连接处。这样的结构扣持部91的活动空间小于第一实施例,整体结构更为稳固。

64.图20示出了预装连接部9中卡扣结构的第三实施例,在本实施例中纵向力臂922一端连接安装面901,另一端连接竖向力臂921,竖向力臂921垂直于安装面901,扣持部91设置在竖向力臂921的自由端。作为超低高度卡扣,竖向力臂921的长度d1,小于纵向力臂922的长度d2。纵向力臂922和安装面901之间形成有间隙93,虽然d1较小不会增加卡扣高度,但是弹性臂92的整体力臂由d1、d2叠加而成,可以形成较大的变形空间,安装容易。

65.上文对本技术优选实施例的描述是为了说明和描述,并非想要把本技术穷尽或局限于所公开的具体形式,显然,可能做出许多修改和变化,这些修改和变化可能对于本领域技术人员来说是显然的,应当包括在由所附权利要求书定义的本技术的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1