一种具有防爆阀的电池壳体的制作方法

1.本实用新型涉及电池壳体技术领域,具体是一种具有防爆阀的电池壳体。

背景技术:

2.方壳动力电池目前在新能源领域应用广泛,无论ncm三元或lfp铁锂电池均大量采用方壳结构。方壳电芯的壳体通常为铝合金或钢结构,为确保其绝缘性通常需在方壳表面设置保护膜。

3.另一方面,为防止在短路或热失控等单体电池失效情况下电池爆炸,方壳动力电池通常在壳体或盖板上设有防爆阀。为保证防爆阀的正常开启,保护膜不能覆盖防爆阀,需在保护膜上覆盖防爆阀的区域设置孔。由于防爆阀为通常采用铝合金结构,裸露的金属在电池包系统中可能无法满足爬电距离等绝缘要求。

技术实现要素:

4.本实用新型的目的在于提供一种具有防爆阀的电池壳体,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种具有防爆阀的电池壳体,包括电池壳体以及包裹于所述电池壳体外部的保护膜,其特征在于,所述电池壳体上开设有防爆阀安装孔,所述防爆阀安装孔内安装有防爆阀,所述防爆阀外侧设有绝缘层,所述绝缘层的破裂压力不大于所述防爆阀的开启压力。

7.作为本实用新型进一步的方案:所述保护膜上设有保护膜通孔,所述防爆阀位于所述保护膜通孔内。

8.作为本实用新型进一步的方案:所述绝缘层为绝缘膜,所述绝缘膜位于所述防爆阀外侧。

9.作为本实用新型进一步的方案:所述绝缘膜位于所述保护膜内侧,所述绝缘膜的外缘压接在所述保护膜内侧形成叠压部,所述叠压部的宽度为1-10mm。

10.作为本实用新型进一步的方案:所述绝缘膜位于所述保护膜外侧,所述绝缘膜额外缘压接在所述保护膜外侧形成叠压部,所述叠压部的宽度为1-10mm。

11.作为本实用新型进一步的方案:所述绝缘膜为粘贴于所述防爆阀外侧的绝缘贴片或喷涂于所述防爆阀外侧的绝缘涂料所形成的绝缘涂层。

12.作为本实用新型进一步的方案:所述绝缘层的厚度不超过0.1mm,保护膜的厚度不超过0.2mm。

13.作为本实用新型进一步的方案:所述防爆阀所在电池壳体的侧面所包裹的保护膜为整体结构,所述绝缘层即为所述防爆阀外侧的保护膜,所述保护膜上设置有预制破裂线,所述预制破裂线的破裂压力不大于所述防爆阀的开启压力。

14.作为本实用新型进一步的方案:所述预制破裂线是在保护膜上刻蚀或冲压形成,且在保护膜上的刻蚀深度或冲压深度小于保护膜的厚度。

15.作为本实用新型进一步的方案:所述预制破裂线为十字形或h形或米字形的放射状结构,所述预制破裂线与所述防爆阀同心布置

16.与现有技术相比,本实用新型的有益效果是:本实用新型的壳体结构满足电芯在防爆阀区域爬电距离要求的同时,又可在发生热失控导致内压增大需要开启防爆阀的情况下,让防爆阀刺穿绝缘膜正常开启,兼顾对电芯的绝缘性和安全性要求。

附图说明

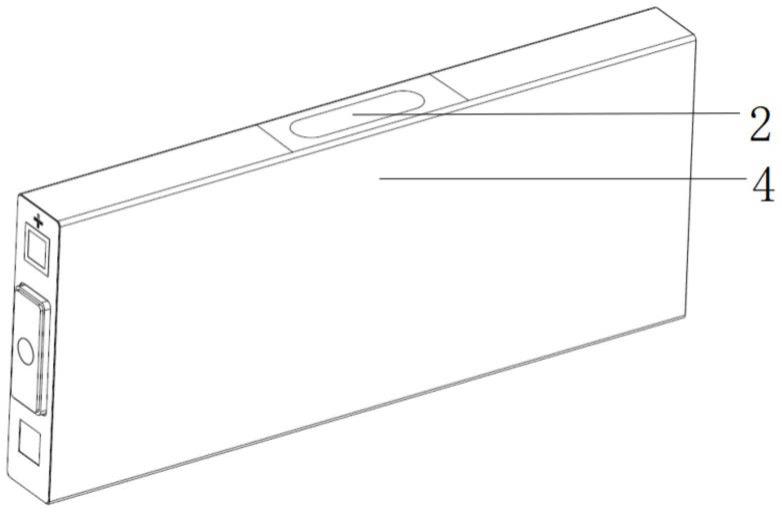

17.图1为本技术电池壳体结构示意图;

18.图2本技术电池壳体防爆阀位置局部结构示意图;

19.图3为本技术实施例1、实施例3电池壳体防爆阀位置剖视图;

20.图4为本技术实施例2、实施例4电池壳体防爆阀位置剖视图;

21.图5、图6为实施例5结构示意图。

22.图中:1-电池壳体、2-防爆阀、3-预制破裂线、4-保护膜、5-绝缘膜、6-防爆阀安装孔、7-叠压部、8-保护膜通孔。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.实施例1

25.请参阅图1-3,本实用新型实施例中,一种具有防爆阀的电池壳体,包括电池壳体1以及包裹于电池壳体1外部的保护膜4,电池壳体1上开设有防爆阀安装孔6,防爆阀安装孔6内安装有防爆阀2,保护膜4上设有保护膜通孔8,防爆阀2位于保护膜通孔8内,即保护膜通孔8的面积大于防爆阀2的面积,防爆阀2外侧设有绝缘层,在本实施例中,绝缘层为绝缘膜5,绝缘膜5通过粘贴的方式连接在防爆阀2外侧,绝缘膜5采用绝缘性能好,不耐高温,强度第的材质,保证绝缘膜的破裂压力不大于防爆阀2的开启压力,也就是防爆阀2开启后从防爆阀2排出的高压气流能够冲破绝缘膜5。

26.同时,绝缘膜5位于保护膜4内侧,绝缘膜5的外缘压接在保护膜4内侧形成叠压部7,叠压部7的宽度为1-10mm,以此为电池所在的系统增加1-10mm的爬电距离,以满足爬电距离的要求,此外,电池壳体1、防爆阀2的外端面在一个平面上,绝缘膜5的厚度不超过0.1mm,保护膜4的厚度不超过0.2mm,以保证电芯有防爆阀的一面平面度不超过0.3mm。

27.使用的过程中,若电池内部出现损伤,电池内压力剧烈增加,当电池内压力增加到超过防爆阀2的开启阈值时,防爆阀2打开,在压力的作用下,电池壳体1内部的气体及气体杂质会通过防爆阀2的阀口排出,当气流排出阀口后会冲击到防爆阀2外侧的绝缘膜5,由于绝缘膜5的破裂压力小于防爆阀2的开启压力,因而在气流的冲击下,绝缘膜5会发生破裂,进而保证防爆阀2排出的压力气流可以顺利的排放到电池外部,避免电池内部压力过大导致电池爆炸。

28.实施例2

29.请参阅图1-2、图4,本实施例的绝缘层为绝缘膜5,绝缘膜5通过粘贴的方式连接在防爆阀2外侧,绝缘膜5位于保护膜4外侧,绝缘膜5额外缘压接在保护膜4外侧形成叠压部7,叠压部7的宽度为1-10mm,其余结构及使用原理均与实施例1相同。

30.实施例3

31.请参阅图1-3,本实施例绝缘膜是喷涂于防爆阀2外侧的绝缘涂料所形成的绝缘涂层,其余结构与使用原理均与实施例1相同。

32.实施例4

33.请参阅图1-2、图4,本实施例绝缘膜是喷涂于防爆阀2外侧的绝缘涂料所形成的绝缘涂层,其余结构与使用原理均与实施例2相同。

34.实施例5

35.本实施例中,防爆阀2所在电池壳体1的侧面所包裹的保护膜4为整体结构,绝缘层即为防爆阀2外侧的保护膜4,保护膜4上设置有预制破裂线3,预制破裂线3的破裂压力不大于防爆阀2的开启压力,预制破裂线是在保护膜4上刻蚀或冲压形成,且在保护膜4上的刻蚀深度或冲压深度小于保护膜4的厚度,预制破裂线3可以设置成与防爆阀2同心步骤的十字形或h字形,也可以是其它容易破裂形成通孔的结构,如米字形、一字形,预制后的保护膜4在防爆阀2位置出的破裂压力不大于防爆阀2的开启压力。

36.在使用的过程中,若电池内部出现损伤,电池内压力剧烈增加,当电池内压力增加到超过防爆阀2的开启阈值时,防爆阀2打开,在压力的作用下,电池壳体1内部的气体及气体杂质会通过防爆阀2的阀口排出,当气流排出阀口后会冲击到防爆阀2外侧的保护膜4,由于保护膜4在该位置设置有刻蚀线或者冲压线,因而保护膜4位于防爆阀2外侧部分的承压能力最低,而且此处的最大成熟压力小于防爆阀2的开启压力,因而在气流的冲击下,保护膜4会发生破裂,进而保证防爆阀2排出的压力气流可以顺利的排放到电池外部,避免电池内部压力过大导致电池爆炸,

37.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

38.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1