一种螺口灯座的制作方法

1.本实用新型涉及灯具领域,具体涉及一种螺口灯座。

背景技术:

2.现有的螺口式灯座中,具有以下缺陷:1.用于连接灯头的螺旋结构直接采用导电的金属部件制备而成,即同时作为零线导电部件和螺旋固定结构;如此,需要采用金属拉伸工艺成型,工艺较复杂、成本较高;且零线火线导电部件由多个金属部件连接固定而成,部件之间一般通过螺丝锁付固定,配件繁多,组合工艺相对复杂、效率低下,连接效果不理想;2.在零线导电部件的底部还要隔离出用于装配火线导电部件的绝缘区域,结构设计复杂。

技术实现要素:

3.为此,本实用新型,提供一种螺口灯座,采用一种新的布局结构,以很好的避免上述出现的问题。

4.为实现上述目的,本实用新型提供的技术方案如下:

5.一种螺口灯座,包括绝缘壳体、火线导电部件和零线导电部件;所述绝缘壳体具有灯头连接槽和接线槽;所述灯头连接槽的内壁一体形成有内螺纹;所述火线导电部件和零线导电部件呈间距装配于灯头连接槽底部,且均包括延伸至灯头连接槽内的弹性触片以及裸露出所述接线槽内的接线部,所述火线导电部件的弹性触片向灯头连接槽的中部位置弯折延伸,所述零线导电部件的弹性触片靠近所述灯头连接槽的侧壁。

6.进一步的,所述灯头连接槽的底部还凸起延伸有对应火线导电部件的弹性触片的抵接凸台。

7.进一步的,所述灯头连接槽的侧壁开设有让位凹部,所述零线导电部件的弹性触片对应所述灯头连接槽的侧壁上的让位凹部。

8.进一步的,所述接线部呈“口”字形结构,并装配有螺钉。

9.进一步的,所述灯头连接槽的底部开设有二个安装槽,所述接线槽内还凸起有对应安装槽的凸台,所述凸台的顶部和侧壁均开设有贯通安装槽的开口,所述接线部装配于所述安装槽内,所述螺钉经凸台的顶部开口穿入并连接所述接线部。

10.进一步的,所述接线部的二个侧壁上设置有弹性倒刺,所述接线部通过弹性倒刺弹性抵接在安装槽的侧壁上而实现固定装配。

11.进一步的,所述安装槽的开口位置还设置有用于阻挡弹性倒刺脱出的限位台阶。

12.进一步的,所述接线部的底部侧壁上还设置有圆筒形凸台,所述圆筒形凸台设置有内螺纹,所述螺钉装配于圆筒形凸台内。

13.进一步的,所述火线导电部件和零线导电部件均是由金属片一体弯折而成。

14.进一步的,所述金属片具有相连的第一段和第二段,所述第一段作为弹性触片,所述第二段弯折形成“口”字形的接线部;所述第二段的末端两侧对折进而固定抱持所述第一段。

15.通过本实用新型提供的技术方案,具有如下有益效果:

16.由绝缘壳体一体形成内螺纹,以与灯头固定连接;而零线和火线的接触部分直接采用设置于底部的火线导电部件和零线导电部件来实现,本技术提供的方案,摒弃了现有复杂的结构布局,极大的简化了该螺口灯座的结构;减少装配工艺,减少不必要的连接件使用,降低成本。有效避免现有结构中存在的缺陷(即背景技术中的缺陷)。

附图说明

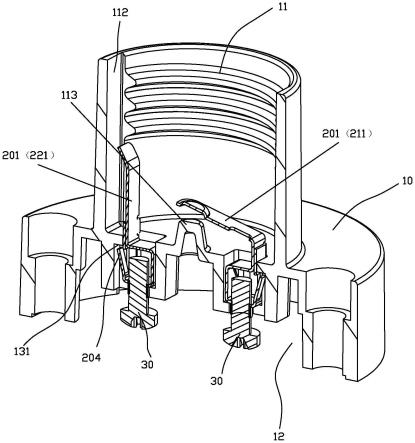

17.图1所示为实施例中螺口灯座的立体结构示意图;

18.图2所示为实施例中螺口灯座的结构分解示意图;

19.图3所示为实施例中螺口灯座的剖视图;

20.图4所示为实施例中绝缘壳体的结构示意图;

21.图5所示为实施例中绝缘壳体在另一个角度下的结构示意图;

22.图6所示为实施例中零线导电部件的结构示意图;

23.图7所示为实施例中火线导电部件的结构示意图。

具体实施方式

24.为进一步说明各实施例,本实用新型提供有附图。这些附图为本实用新型揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本实用新型的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

25.现结合附图和具体实施方式对本实用新型进一步说明。

26.参照图1至图7所示,本实施例提供一种螺口灯座,包括绝缘壳体10和导电部件20;具体的,所述绝缘壳体10采用一体注塑成型的塑胶壳体,制备简便。所述绝缘壳体10具有灯头连接槽11和接线槽12;所述灯头连接槽11的内壁一体形成有内螺纹。所述导电部件20的数量为二个,分别为火线导电部件21和零线导电部件22;所述火线导电部件21和零线导电部件22呈间距装配于灯头连接槽11底部,且均包括延伸至灯头连接槽11内的弹性触片201以及裸露出所述接线槽12内的接线部202,具体的,定义火线导电部件21的弹性触片201和接线部202分别为火线触片211和火线接线部212;零线导电部件22的弹性触片201和接线部202分别为零线触片221和零线接线部222。

27.所述火线导电部件21的弹性触片201(即火线触片211)向灯头连接槽11的中部位置弯折延伸,所述零线导电部件22的弹性触片201(即零线触片221)靠近所述灯头连接槽11的侧壁。

28.安装时,火线和零线分别经绝缘壳体10的接线槽12连接火线接线部212和零线接线部222;之后将绝缘壳体10固定,完成螺口灯座的装配。

29.使用时,灯泡的灯头旋入螺口灯座的灯头连接槽11的内螺纹上,直接与绝缘壳体10固定;在完成旋接后,位于底部中间的火线触片211直接抵接在灯头中心的正极触点上,而位于侧边的零线触片221则抵接在灯头的负极片上,如此,实现该螺口灯座与灯具之间的机械连接和电性连接。

30.本技术提供的方案,摒弃了现有复杂的结构布局,极大的简化了该螺口灯座的结

构;减少装配工艺,减少不必要的连接件使用,降低成本。

31.进一步的,本实施例中,所述灯头连接槽11的底部还凸起延伸有对应火线导电部件21的弹性触片201(即火线触片211)的抵接凸台113。如此设置,当灯头旋入后,灯头的正极触点会抵接在火线触片211上并驱动火线触片211向下弯折形变,直至抵在抵接凸台113上,如此,实现火线触片211与灯头的正极触点的稳定接触,防止火线触片211产生弹性疲劳而造成接触不稳定。

32.进一步的,本实施例中,所述灯头连接槽11的侧壁开设有让位凹部112,所述零线导电部件22的弹性触片201(即零线触片221)对应所述灯头连接槽11的侧壁上的让位凹部112。如此设置,该让位凹部112能够对零线触片221的形变进行让位,更好的实现接触。

33.进一步的,本实施例中,所述接线部202呈“口”字形结构,并装配有螺钉30。接线时,将火线或零线经接线部202的侧向开口插入,之后旋转螺钉30,将插入火线或零线夹紧固定即可。

34.为了实现螺钉30的稳定装配,本具体实施例中,所述接线部202的底部侧壁上还设置有圆筒形凸台203,所述圆筒形凸台203也设置有内螺纹,所述螺钉30装配于圆筒形凸台203内;如此,就能够很好的实现螺钉30的稳定装配;且结构简单。

35.进一步的,本实施例中,所述火线导电部件21和零线导电部件22均是由金属片一体弯折而成,即将金属片分成两段,第一段作为弹性触片201,第二段进行弯折形成“口”字形的接线部202;所述第二段的末端两侧对折进而固定抱持所述第一段;制备简便。

36.具体的,所述圆筒形凸台203是通过在金属片上进行变形、拉伸并向外翻边成型的一个中空圆筒。

37.优选的,本实施例中,导电部件20的装配结构为:所述灯头连接槽11的底部开设有二个安装槽13,所述接线槽12内还凸起有对应安装槽13的凸台121,所述凸台121的顶部和侧壁均开设有贯通安装槽13的开口,所述接线部202装配于所述安装槽13内,所述螺钉30经凸台121的顶部开口122穿入并连接所述接线部202,接线时,火线或零线经凸台121的侧向开口123插入至接线部202内,之后通过旋转螺钉30实现固定。

38.进一步的,为了使接线部202更好的固定于所述安装槽13内,本实施例中,所述接线部202的二个侧壁上设置有弹性倒刺204,所述接线部202通过弹性倒刺204弹性抵接在安装槽13的侧壁上而实现固定装配。装配简便、稳定,且无需其它的固定连接件,成本低。

39.再具体的,为了装配更为稳定,本实施例中,所述安装槽13的开口位置还设置有用于阻挡弹性倒刺204脱出的限位台阶131。

40.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上可以对本实用新型做出各种变化,均为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1