玻璃丝包线循环浸漆装置的制作方法

1.本实用新型涉及线材表面浸漆技术领域,特别地,涉及一种玻璃丝包线循环浸漆装置。

背景技术:

2.玻璃丝包线就是用丝缠绕着做绝缘层的金属导线,多用于绕制电机和电讯装置中的线圈。玻璃丝包线的加工过程中常需要进行表面浸漆处理。

3.现有玻璃丝包线表面浸漆方式通常采用多次浸漆的方式,最多时有四道浸漆和一道浸胶,,过程比较复杂、费时、费力,导致浸漆效率较低,并且,由于每个漆缸需要配置两个接漆盒,而接漆盒的漆液暴露在空气的范围较大,调漆均没有进行有效密封,容易造成生产现场存在较大的异味,会严重伤害操作员工的身体健康。另外,漆液在生产过程中容易粘稠,漆缸中的漆液每两小时需要检查一次并添加溶剂,员工操作时常会忘记添加溶剂,导致漆液不能很好的浸透玻璃丝,最终导致涂漆不均匀,从而影响玻璃丝绝缘的强度。

技术实现要素:

4.本实用新型提供了一种玻璃丝包线循环浸漆装置,以解决现有玻璃丝包线表面浸漆过程中存在的空气环境差、涂漆不均匀、浸漆效率低的技术问题。

5.本实用新型提供一种玻璃丝包线循环浸漆装置,包括架体、循环供漆机构和涂漆机构,所述循环供漆机构和涂漆机构均设置在架体上,所述循环供漆机构通过循环供漆管路与涂漆机构连接,所述涂漆机构中设有用于供玻璃丝包线进行浸漆的腔体,所述循环供漆管路与腔体连通,所述腔体两端分别设有供玻璃丝包线穿进及穿出的穿入口和穿出口,所述穿入口和穿入口处的尺寸与玻璃丝包线的尺寸一致,所述穿入口和穿入口处还分别设有回收机构,所述回收机构与循环供漆机构连接。

6.作为上述技术方案的进一步改进:所述循环供漆机构包括供漆灌和供漆泵,所述循环供漆管路包括供漆管和循环管,所述供漆灌分别通过供漆管、循环管与涂漆机构连接,所述供漆泵设置在循环管上。

7.进一步地,所述供漆灌的罐体一端与架体铰接,供漆灌的罐体的另一端与架体活动连接,供漆灌的活动端上设有带有密封圈的门体一,所述门体一与供漆灌的罐体扣接;或者所述供漆灌的罐体固定设置在架体上,供漆灌的罐体一端设有注漆口,注漆口处设有带有密封圈的盖体一。

8.进一步地,所述循环供漆机构还包括向供漆灌中提供溶剂的溶剂灌,所述供漆灌与溶剂灌之间的连接管上设有溶剂泵。

9.进一步地,所述溶剂灌的罐体一端与架体铰接,溶剂灌的罐体的另一端与架体活动连接,溶剂灌的活动端上设有带有密封圈的门体二,所述门体二与溶剂灌的罐体扣接;或者所述溶剂灌的罐体固定设置在架体上,溶剂灌的罐体一端设有注液口,注液口处设有带有密封圈的盖体二。

10.进一步地,所述涂漆机构包括涂漆管和分别设置在涂漆管两端部的密封件,所述密封件内设有供丝包线穿进及穿出的进出孔;所述涂漆管与循环供漆管路的连接点位于涂漆管的中部。

11.进一步地,所述密封件包括套设在涂漆管端部的螺母及设置在螺母内部的密封纤维件。

12.进一步地,所述涂漆管内的漆液的压力大于循环供漆管路内的漆液的压力。

13.进一步地,所述回收机构包括接漆斗和回收管,所述接漆斗与回收管端部的侧面连接并形成一段线型结构的下料口。

14.进一步地,所述下料口处设有与下料口尺寸一致的滤网。

15.进一步地,所述架体的底部设有可固定的万向轮。

16.本实用新型具有以下有益效果:

17.(1)本实用新型的玻璃丝包线循环浸漆装置通过将循环供漆机构和涂漆机构设置在架体上,并在涂漆机构中设有用于玻璃丝包线浸漆过程进行的浸漆腔体,腔体两端分别设有供玻璃丝包线穿进及穿出的穿入口和穿出口,穿入口和穿入口处的尺寸与玻璃丝包线的尺寸一致,使腔体内的环境相对密闭,可将循环供漆机构和涂漆机构移动至专门的浸漆室内,通过在腔体内进行浸漆,且保证从腔体内出来的漆液很少,防止绝缘漆溶剂挥发造成漆液变性和环境影响,减少无组织气体排放,减少浸漆缸2-3个,减少接漆盒4-6个,可有效减少漆液对环境的污染,降低漆液对人体身体的伤害,提高员工对现场环境改善满意度;

18.(2)本实用新型的玻璃丝包线循环浸漆装置通过设置循环供漆机构,可使循环供漆机构、涂漆机构形成循环浸漆的系统,既可有效减少漆液暴露在空气中的时间,进而减少漆液污染环境,降低漆液对人体身体的伤害,循环浸漆的模式又能使产品均匀涂漆,可避免由于溶剂挥发较多而导致的涂漆不均匀的现象,利于增强玻璃丝绝缘的强度;

19.(3)本实用新型的玻璃丝包线循环浸漆装置通过架体及架体上的循环供漆机构和涂漆机构可以使浸漆过程随时随地进行,只需调整好循环供漆机构和涂漆机构之间的循环供漆管路中的漆液流量,可形成自动浸漆的过程,浸漆效率较高,并且环保便捷快速节约,清洗、移动、换装十分便捷、快速,漆液可回收利用,节约成本。

20.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

21.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

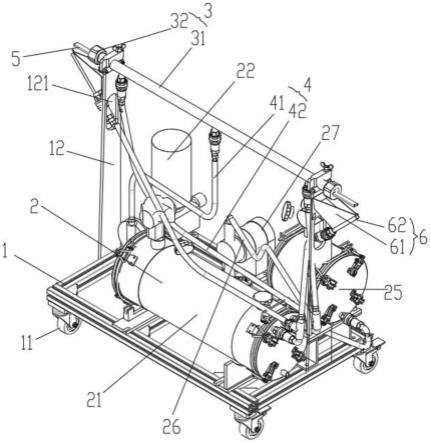

22.图1是本实用新型优选实施例的玻璃丝包线循环浸漆装置的结构示意图;

23.图2是本实用新型优选实施例的供漆灌的结构示意图;

24.图3是本实用新型优选实施例的溶剂灌的结构示意图;

25.图4是本实用新型优选实施例的涂漆管与回收机构配合的结构示意图。

26.图例说明:

27.1、架体;11、万向轮;12、支架;121、放置孔;2、循环供漆机构;21、供漆灌;22、供漆

泵;23、门体一;24、盖体一;25、溶剂灌;26、连接管;27、溶剂泵;28、门体二;29、盖体二;3、涂漆机构;31、涂漆管;32、密封件;4、循环供漆管路;41、供漆管;42、循环管;5、玻璃丝包线;6、回收机构;61、接漆斗;62、回收管;63、滤网;7、直杆式静态液位计。

具体实施方式

28.以下结合附图对本实用新型的实施例进行详细说明,但是本实用新型可以由下述所限定和覆盖的多种不同方式实施。

29.如图1至4所示,本实施例的玻璃丝包线循环浸漆装置,包括架体1、循环供漆机构2和涂漆机构3,循环供漆机构2和涂漆机构3均设置在架体1上,架体1的底部设有可固定的万向轮11,万向轮11方便架体1的移动,循环供漆机构2通过循环供漆管路4与涂漆机构3连接,涂漆机构3中设有用于供玻璃丝包线5进行浸漆的腔体,循环供漆管路4与腔体连通,腔体两端分别设有供玻璃丝包线5穿进及穿出的穿入口和穿出口,穿入口和穿入口处的尺寸与玻璃丝包线5的尺寸一致,穿入口和穿入口处还分别设有回收机构6,回收机构6与循环供漆机构2连接。

30.本实施例的玻璃丝包线循环浸漆装置通过将循环供漆机构2和涂漆机构3设置在架体1 上,并在涂漆机构3中设有用于玻璃丝包线5浸漆过程进行的浸漆腔体,腔体两端分别设有供玻璃丝包线5穿进及穿出的穿入口和穿出口,穿入口和穿入口处的尺寸与玻璃丝包线5的尺寸一致,使腔体内的环境相对密闭,可将循环供漆机构2和涂漆机构3移动至专门的浸漆室内,通过在腔体内进行浸漆,且保证从腔体内出来的漆液很少,防止绝缘漆溶剂挥发造成漆液变性和环境影响,减少无组织气体排放,减少浸漆缸2-3个,减少接漆盒4-6个,可有效减少漆液对环境的污染,降低漆液对人体身体的伤害,提高员工对现场环境改善满意度;通过设置回收机构6,可使循环供漆机构2、涂漆机构3及回收机构6形成循环浸漆的系统,既可有效减少漆液暴露在空气中的时间,进而减少漆液污染环境,降低漆液对人体身体的伤害,循环浸漆的模式又能,产品能均匀涂漆避免由于溶剂挥发较多而导致的涂漆不均匀的现象,利于增强玻璃丝绝缘的强度;通过架体1及架体1上的循环供漆机构2和涂漆机构3可以使浸漆过程随时随地进行,只需调整好循环供漆机构2和涂漆机构3之间的循环供漆管路4中的漆液流量,可形成自动浸漆的过程,浸漆效率较高,并且环保便捷快速节约,清洗、移动、换装十分便捷、快速,漆液可回收利用,节约成本。

31.本实施例中,循环供漆机构2包括供漆灌21和供漆泵22,循环供漆管路4包括供漆管 41和循环管42,供漆灌21分别通过供漆管41、循环管42与涂漆机构3连接,供漆泵22设置在循环管42上供漆灌21和容量为15~20l,供漆灌21的内径尾211*1000,304不锈钢无缝钢管,供漆泵22为kd20/0.8或kd180/0.5,0.18kw,使用于高粘度介质及腐蚀性液体,内含φ8软管过滤底阀及注射阀,可采用上海阳光泵业制造有限公司生产的机型;可实现连续定量加漆或断续定量加漆。

32.本实施例中,如图2所示,供漆灌21的罐体一端与架体1铰接,供漆灌21的罐体的另一端与架体1活动连接,供漆灌21的活动端上设有带有密封圈的门体一23,门体一23与供漆灌21的罐体扣接,使供漆灌21可90度旋转,水平位为工作状态,垂直位为补加漆夜状态,可打开门体一23快速手工加漆;或者供漆灌21的罐体固定设置在架体1上,供漆灌21的罐体一端设有注漆口,注漆口处设有带有密封圈的盖体一24,可通过打开盖体一24,快速接头联接

总站漆罐泵通过注漆口进行加漆,原理类似于加油站的加油过程。本实施例中的供漆灌 21内可以设有恒温装置,可以使漆液保持在20-45摄氏度之间,保持漆液时刻处于最佳涂漆状态。

33.本实施例中,循环供漆机构2还包括向供漆灌21中提供溶剂的溶剂灌25,溶剂罐的内径为211*200,供漆灌21与溶剂灌25之间的连接管26上设有溶剂泵27,参数为 dc-m20/1,0.16kw,dn6,可进行微电脑控制,可采用上海阳光泵业制造有限公司生产的机型,能实现定时定量加稀释溶剂,由于回收的漆液中会存在一定两的溶剂的挥发,可根据实际涂漆需求,设定时间,通过溶剂泵27自动向供漆灌21中自动添加用于稀释漆液的溶剂,利用洗液的循环将漆液的浓度调匀。

34.本实施例中,如图3所示,溶剂灌25的罐体一端与架体1铰接,溶剂灌25的罐体的另一端与架体1活动连接,溶剂灌25的活动端上设有带有密封圈的门体二28,门体二28与溶剂灌25的罐体扣接,使溶剂灌25可90度旋转,水平位为工作状态,垂直位为补加溶剂状态,可打开门体二293快速手工加溶剂;或者溶剂灌25的罐体固定设置在架体1上,溶剂灌25 的罐体一端设有注液口,注液口处设有带有密封圈的盖体二29,可通过打开盖体二29,快速接头联接总站溶剂泵通过注液口进行加溶剂,原理类似于加油站的加油过程。

35.本实施例中,供漆灌21和溶剂灌25上均设有直杆式静态液位计7,便于控制供漆灌21 及溶剂灌25内的液位处于要求的液位以上,当低于所需的液位时,可以及时补充漆液和/或溶剂。

36.本实施例中,如图4所示,涂漆机构3包括涂漆管31和分别设置在涂漆管31两端部的密封件32,密封件32内设有供丝包线穿进及穿出的进出孔,涂漆过程在密闭环境中涂漆管 31进行,既可防止浸渍用漆液的性能发生变化,又能放置漆液及溶剂的挥发而污染工作环境;涂漆管31与循环供漆管路4的连接点位于涂漆管31的中部。

37.本实施例的涂漆管31适用最大6*14丝包线;可采用光亮医用级的不锈钢无缝圆柱形钢管,涂漆管31的中间进漆两端回漆的涂漆方式,并且保证涂漆管31内有一定的压力(微压),能使漆液充分浸透玻璃丝包线5。

38.本实施例中,密封件32包括套设在涂漆管31端部的螺母及设置在螺母内部的密封纤维件,密封纤维件包括龙模和羊毛毡,密封纤维件可保证只有少量的漆液沿着玻璃丝包线5从涂漆管31的端口处流出,可保证涂漆管31的密封性较好,且在密封性较好的前提下保证玻璃丝包线5正常进出涂漆管31。涂漆管31内的漆液的压力大于循环供漆管路4内的漆液的压力,可以保证漆液能充分浸透玻璃丝包线5。

39.本实施例中,回收机构6包括接漆斗61和回收管62,接漆斗61与回收管62端部的侧面连接并形成一段线型结构的下料口,下料口处设有与下料口尺寸一致的滤网63,采用滤网63,可以使从涂漆管31中出来的少量漆液进行过滤出杂质(如密封纤维丝等),然后过滤后的漆液再次通过接漆斗61进入回收管62内,最终回到供漆灌21内进行回收利用。

40.本实施例中,循环供漆管路4、连接管26和回收管62均采用dn8外径12的透明编织硅胶软管,并使用紧固环压紧,带有不锈钢快换接头及止漏阀,便观察、更换、清洗,成本低。

41.本实施例中,架体1上设有支架12,涂漆管31以可拆卸连接方式(如采用压板和螺栓配合的方式)固定在支架12上,接漆斗61也固定在支架12上,支架上开设有放置孔121,回收管62的端部从放置孔121中穿出,放置孔121可以起到对回收管62的端部的支撑作用,使

回收管62的可靠性较高。

42.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1