一种超薄高精度的电池铝壳的制作方法

1.本实用新型涉及锂离子电池技术领域,具体为一种超薄高精度的电池铝壳。

背景技术:

2.近年来,锂离子电池的应用范围越来越广泛,锂电池广泛应用于水力、火力、风力和太阳能电站等储能电源系统,以及电动工具、电动自行车、电动摩托车、电动汽车、军事装备、航空航天等多个领域,目前锂电池已逐步向电动自行车、电动汽车等领域拓展,铝质壳体是锂离子电池的关键部件,铝壳设计有方角和圆角两种,铝壳的材质一般为铝锰合金,它含有的主要合金成分有mn、cu、mg、si、fe等,这五种合金在锂电池包铝壳中发挥着不同的作用。

3.现今市场上的此类电池铝壳种类繁多,基本可以满足人们的使用需求,但是依然存在一定的不足之处,现有的此类电池铝壳的壳体与壳盖在安装时容易因错位而产生缝隙,安装精度不高,影响了壳体的密封性,因此亟需改进。

技术实现要素:

4.本实用新型的目的在于提供一种超薄高精度的电池铝壳,以解决上述背景技术中提出电池铝壳安装精度不高的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种超薄高精度的电池铝壳,包括铝壳本体、壳盖、防爆结构、定位插槽和定位插条,所述壳盖设置在铝壳本体的顶端,所述铝壳本体顶端的拐角位置处皆设置有安装螺孔,所述定位插槽皆设置在铝壳本体顶端的边缘位置处,所述壳盖内部的拐角位置处皆设置有安装螺栓,且所述安装螺栓的底端延伸至安装螺孔的内部并与其螺纹连接,所述定位插条皆固定在铝壳本体底端的边缘位置处,且所述定位插条与定位插槽紧密卡合,所述铝壳本体一侧的外壁上设置有定位螺孔,所述防爆结构皆设置在铝壳本体底部的两外壁上。

6.优选的,所述铝壳本体的内壁上贴覆有防爆膜,起到了防爆的作用。

7.优选的,所述铝壳本体一侧的外壁上设置有收纳槽,且所述收纳槽的内部安装安装有连接杆,并且所述连接杆内部的一端设置有圆孔,圆孔与定位螺孔相互配合,便捷了铝壳本体的拼接工作。

8.优选的,所述防爆结构的内部依次设置有泄压口、盖板、密封塞、凹槽、弹簧,所述铝壳本体底部的两外壁上皆设置有泄压口,且所述泄压口位置处的铝壳本体外壁上设置有盖板,并且所述盖板的内壁上固定有密封塞,密封塞的外壁与泄压口的内壁紧密贴合,便于在压力过大时进行泄压。

9.优选的,所述泄压口两侧的铝壳本体外壁上皆设置有泄压口,且所述泄压口的内部固定有弹簧,并且所述弹簧的一端与盖板的外壁固定连接,为盖板提供了弹性支撑力。

10.优选的,所述定位插条的底端设置有橡胶条,且所述橡胶条通过粘合剂与定位插条紧密粘黏,提高了定位插条和定位插槽的紧密性。

11.与现有技术相比,本实用新型的有益效果是:该超薄高精度的电池铝壳不仅提高了壳盖安装的精度,减少了缝隙的产生,采用超薄壳体,质量轻便,实现了泄压防爆功能,提高了铝壳的安全性,而且提高了组装的便捷性;

12.(1)通过设置有安装螺孔、定位插槽、安装螺栓、定位插条、橡胶条,将壳盖放在铝壳本体的顶端,使得壳盖底端的定位插条卡在铝壳本体顶端的定位插槽内部,定位插条底端的橡胶条提高了定位插条和定位插槽卡接的紧密度,定位插条与定位插槽卡接使得壳盖和铝壳本体的连接的精度更高,再将安装螺栓旋进安装螺孔内,即可对壳盖进行固定,该铝壳不仅提高了壳盖安装的精度,减少了缝隙的产生,而且采用超薄壳体,质量轻便;

13.(2)通过设置有防爆膜、泄压口、盖板、密封塞、凹槽、弹簧,当铝壳本体的内部气体过多时,气体将密封塞从泄压口的内部顶出,盖板向一侧移动并将弹簧拉伸,其中,密封塞的弧面结构利于气体的汇集,气体通过泄压口散发至外部,当铝壳本体内外压力趋于平衡时,盖板在弹簧的回弹作用下回到原位,密封塞重新塞进泄压口中,对铝壳本体进行密封,铝壳本体内壁上的防爆膜具有良好的防爆效果,从而便于在铝壳内部压力过大时进行及时泄压,提高了铝壳的安全性;

14.(3)通过设置有定位螺孔、收纳槽、连接杆、圆孔,将多组锂离子电池摆放在一起,将连接杆从收纳槽的内部旋出,使得连接杆一端的圆孔与相邻的铝壳本体外壁上的定位螺孔重合,再使用螺栓对连接杆进行固定,从而提高了电池组装的便捷性。

附图说明

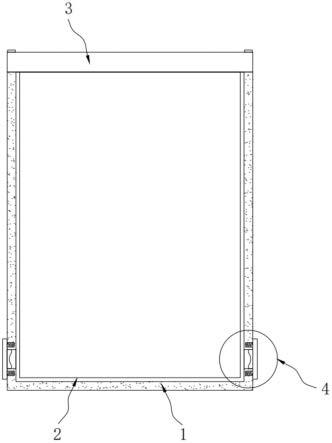

15.图1为本实用新型的正视剖面结构示意图;

16.图2为本实用新型的正视外观结构示意图;

17.图3为本实用新型的铝壳本体俯视放大结构示意图;

18.图4为本实用新型的壳盖仰视放大结构示意图;

19.图5为本实用新型的防爆结构放大结构示意图。

20.图中:1、铝壳本体;2、防爆膜;3、壳盖;4、防爆结构;401、泄压口;402、盖板;403、密封塞;404、凹槽;405、弹簧;5、定位螺孔;6、收纳槽;7、连接杆;8、圆孔;9、安装螺孔;10、定位插槽;11、安装螺栓;12、定位插条;13、橡胶条。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.请参阅图1-5,本实用新型提供的一种实施例:一种超薄高精度的电池铝壳,包括铝壳本体1、壳盖3、防爆结构4、定位插槽10和定位插条12,壳盖3设置在铝壳本体1的顶端;

23.铝壳本体1的内壁上贴覆有防爆膜2,起到了防爆的作用;

24.铝壳本体1顶端的拐角位置处皆设置有安装螺孔9;

25.定位插槽10皆设置在铝壳本体1顶端的边缘位置处;

26.壳盖3内部的拐角位置处皆设置有安装螺栓11,且安装螺栓11的底端延伸至安装螺孔9的内部并与其螺纹连接;

27.定位插条12皆固定在铝壳本体1底端的边缘位置处,且定位插条12与定位插槽10紧密卡合;

28.定位插条12的底端设置有橡胶条13,且橡胶条13通过粘合剂与定位插条12紧密粘黏,提高了定位插条12和定位插槽10的紧密性;

29.铝壳本体1一侧的外壁上设置有定位螺孔5;

30.铝壳本体1一侧的外壁上设置有收纳槽6,且收纳槽6的内部安装安装有连接杆7,并且连接杆7内部的一端设置有圆孔8,圆孔8与定位螺孔5相互配合,便捷了铝壳本体1的拼接工作;

31.防爆结构4皆设置在铝壳本体1底部的两外壁上;

32.防爆结构4的内部依次设置有泄压口401、盖板402、密封塞403、凹槽404、弹簧405,铝壳本体1底部的两外壁上皆设置有泄压口401,且泄压口401位置处的铝壳本体1外壁上设置有盖板402,并且盖板402的内壁上固定有密封塞403,密封塞403的外壁与泄压口401的内壁紧密贴合;

33.泄压口401两侧的铝壳本体1外壁上皆设置有泄压口401,且泄压口401的内部固定有弹簧405,并且弹簧405的一端与盖板402的外壁固定连接;

34.当铝壳本体1的内部气体过多时,气体将密封塞403从泄压口401的内部顶出,盖板402向一侧移动并将弹簧405拉伸,其中,密封塞403的弧面结构利于气体的汇集,气体通过泄压口401散发至外部;

35.当铝壳本体1内外压力趋于平衡时,盖板402在弹簧405的回弹作用下回到原位,密封塞403重新塞进泄压口401中,对铝壳本体1进行密封。

36.本技术实施例在使用时:首先,在安装壳盖3时,将壳盖3放在铝壳本体1的顶端,使得壳盖3底端的定位插条12卡在铝壳本体1顶端的定位插槽10内部,其中,定位插条12底端的橡胶条13提高了定位插条12和定位插槽10卡接的紧密度,定位插条12与定位插槽10卡接使得壳盖3和铝壳本体1的连接的精度更高,再将安装螺栓11旋进安装螺孔9内,即可对壳盖3进行固定,该铝壳不仅提高了壳盖3安装的精度,减少了缝隙的产生,而且采用超薄壳体,质量轻便,然后,当铝壳本体1的内部气体过多时,气体将密封塞403从泄压口401的内部顶出,盖板402向一侧移动并将弹簧405拉伸,其中,密封塞403的弧面结构利于气体的汇集,气体通过泄压口401散发至外部,当铝壳本体1内外压力趋于平衡时,盖板402在弹簧405的回弹作用下回到原位,密封塞403重新塞进泄压口401中,对铝壳本体1进行密封,铝壳本体1内壁上的防爆膜2具有良好的防爆效果,从而便于在铝壳内部压力过大时进行及时泄压,提高了铝壳的安全性,并且,当需要组装锂离子电池时,将多组锂离子电池摆放在一起,将连接杆7从收纳槽6的内部旋出,使得连接杆7一端的圆孔8与相邻的铝壳本体1外壁上的定位螺孔5重合,再使用螺栓对连接杆7进行固定,从而提高了电池组装的便捷性,完成超薄高精度的电池铝壳的工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1