一种储能系统电池插箱的制作方法

1.本实用新型涉及储能技术应用领域,具体地,涉及一种插箱结构。

背景技术:

2.储能是助力可再生能源开发、构建新型电力系统的重要技术和基础装备,储能系统设计是保障储能技术发展的重要支撑,包括集装箱设计、电池簇设计、电池插箱设计。储能插箱是将几块、几十块锂离子电池堆叠在一起的一种机构,具有易安装、易运输、模块化等优点。储能电池插箱的固定方式一般是采用先固定在电池架上,再将电池架固定在集装箱或者机柜内。

3.储能电池插箱的结构强度及安装便携性是评价一个插箱的重要指标,而现有技术中储能电池插箱多为通过粘胶和轧带固定电池,这种形式的设计给后期电池维护更换造成难度,且结构强度也较差。

技术实现要素:

4.为解决现有技术中存在的不足,本实用新型提供了一种储能系统电池插箱,以实现不需要电池粘胶及轧带捆绑的安装方式,结构稳定,工序简单,节省成本,易于维护,扩展性高,空间利用率高。

5.本发明采用如下的技术方案。

6.本实用新型提供了一种储能系统电池插箱,包括单体电池、插箱底托板、前端板、后端板、模组拉筋、风道板、面板总成;所述的插箱底托板具有凹槽结构;后端板与插箱底托板采用移动式结构连接;所述模组拉筋在单体电池的上方,前端板、电池模组、后端板通过模组拉筋固定;所述单体电池间通过风道板隔离。

7.优选地,所述插箱底托板一侧与所述前端板连接,另一侧与所述后端板连接;所述插箱底托板为由钣金拼焊形成的一体式结构;或由钣金冲压成型的一体式结构;或由型材拼焊成型的一体式结构;或由压铸成型的一体式结构。

8.优选地,所述的前端板与插箱底托板采用固定结构连接;所述前端板与所述插箱底托板通过焊接、螺栓连接或铆接及整体成型工艺连接。

9.优选地,所述前端板为由钣金拼焊成型的一体式结构;或由钣金冲压成型的一体式结构;或由型材拼焊成型的一体式结构。

10.优选地,所述后端板与插箱底托板采用移动式结构连接;所述插箱底托板与所述后端板通过螺栓链接、铆接或焊接的方式连接。

11.优选地,所述单体电池放置在所述插箱底托板上方的凹槽结构中,两侧分别与所述前端板和所述后端板相邻,所述前端板与所述单体电池间采用绝缘材质隔开。

12.优选地,所述模组拉筋一侧与所述前端板连接,另一侧与所述后端板连接,连接方式采用螺栓连接、铆接或焊接方式。

13.优选地,所述单体电池与单体电池之间留有间隙,间隙大小大于等于3mm,且小于

等于15mm,间隙放置所述风道板;所述风道板为注塑成型的一体式结构,或由金属铸造成型的一体式结构。

14.优选地,所述单体电池侧面留有风道,通过单体电池侧面进风,汇集到插箱中部通道,通过散热风扇抽风冷却。

15.优选地,所述面板总成包括高低压插件、电池管理系统、风扇及辅件。

16.本实用新型有益效果在于,与现有技术相比,本实用新型通过插箱底托板凹槽结构对单体电池限位;后端版采用移动式控制板,合理控制电池固定挤压力,方便安装,提高安装效率;通过模组拉筋将模组、前端板、后端板固定,增加插箱结构可靠性;另外,在单体电池中间增加风道板,风道板起到分隔单体电池、增加单体电池的换热面积功效,通过电池侧面进风,汇集到插箱中部通道,通过抽风风扇排出插箱外;实现了不需要电池粘胶及轧带捆绑的安装方式,具有结构稳定、工序简单、节省成本、易于维护、扩展性高和空间利用率高的特点;实现了电池插箱大容量的配置,充分利用模组的空间,简化了生产工序,提高了结构稳定性,降低了制作成本。

附图说明

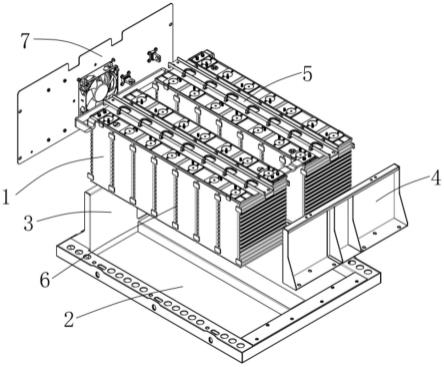

17.图1为本实用新型提出的一种储能系统电池插箱的锂电池插箱示意图;

18.图1中的附图标记说明如下:

19.1-单体电池;2-插箱底托板;3-前端板;4-后端板;5-模组拉筋;6-风道板;7-面板总成。

具体实施方式

20.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型具体实施例及相应的附图对本实用新型技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.如图1所示,本实用新型的实施例提供了一种储能系统电池插箱,包括电池插箱由单体电池1、插箱底托板2、前端板3、后端板4、模组拉筋5、风道板6、面板总成7;插箱底托板2上方开有凹槽结构,其凹槽结构用于堆叠单体电池1及单体电池1限位。

22.插箱底托板2为由钣金拼焊形成的一体式结构;或由钣金冲压成型的一体式结构;或由型材拼焊成型的一体式结构;或由压铸成型的一体式结构。

23.前端板3为由钣金拼焊成型的一体式结构;或由钣金冲压成型的一体式结构;或由型材拼焊成型的一体式结构。

24.插箱底托板2一侧与前端板3连接,另一侧与后端板4连接。

25.前端板3与插箱底托板2采用固定结构连接,承载电池横向挤压力,前端板3与插箱底托板2通过焊接、螺栓连接或铆接及整体成型工艺连接。

26.后端板4与插箱底托板2采用移动式结构连接,便于单体电池1安装及成组挤压,合理控制电池固定挤压力,提高安装效率,插箱底托板2与后端板4通过螺栓链接、铆接或焊接方式连接。

27.单体电池1放置在插箱底托板2上方的凹槽结构中,两侧分别与前端板3和后端板4相邻,前端板3与单体电池1间采用绝缘材质隔开。

28.模组拉筋5在单体电池1的上方,前端板3、电池模组、后端板4通过模组拉筋5固定,增加插箱结构的稳定性和可靠性,模组拉筋5一侧与前端板3连接,另一侧与后端板4连接,连接方式采用螺栓连接、铆接或焊接方式。

29.单体电池1与单体电池1之间留有间隙,间隙大小大于等于3mm,且小于等于15mm,间隙放置风道板6,便于单体电池1热量散出。

30.风道板6起到分隔单体电池1、增加单体电池1的换热面积的功效,单体电池1侧面留有风道,通过单体电池1侧面进风,汇集到插箱中部通道,通过抽风风扇排出插箱外,风道板6为注塑成型的一体式结构,或由金属铸造成型的一体式结构。

31.面板总成7包括高低压插件、电池管理系统、风扇及辅件。

32.本实用新型有益效果在于,与现有技术相比,本实用新型通过插箱底托板凹槽结构对单体电池限位;后端版采用移动式控制板,合理控制电池固定挤压力,方便安装,提高安装效率;通过模组拉筋将模组、前端板、后端板固定,增加插箱结构可靠性;另外,在单体电池中间增加风道板,风道板起到分隔单体电池、增加单体电池的换热面积功效,通过电池侧面进风,汇集到插箱中部通道,通过抽风风扇排出插箱外;实现了不需要电池粘胶及轧带捆绑的安装方式,具有结构稳定、工序简单、节省成本、易于维护、扩展性高和空间利用率高的特点;实现了电池插箱大容量的配置,充分利用模组的空间,简化了生产工序,提高了结构稳定性,降低了制作成本。

33.本实用新型申请人结合说明书附图对本发明的实施示例做了详细的说明与描述,但是本领域技术人员应该理解,以上实施示例仅为本实用新型的优选实施方案,详尽的说明只是为了帮助读者更好地理解本发明精神,而并非对本实用新型保护范围的限制,相反,任何基于本实用新型的实用新型精神所作的任何改进或修饰都应当落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1