一种移相器的制作方法

1.本实用新型涉及通信领域,更为具体地涉及一种移相器。

背景技术:

2.传统天线将实现减速比的结构布置在靠近远程遥控天线一侧,在腔体移相器的端部处采用拉杆,以便拖动移相器的介质板移动,从而实现移相器的移相。

3.通常来说,现有设计通常采用的方案是将传动装置布置在移相器的侧边,这样的布置不仅不利于天线布局,而且传动齿轮采用分体式结构,装配复杂,累计误差容易造成传动同步性差等问题。

4.通常来说,移相器尺寸中长度l比宽度w大,而宽度w也比高度h大。而移相器宽度w方向的线缆也会进一步占据宽度w的空间,并且线缆和传动结构存在干涉风险,进而影响传动结构的可靠性。此外,如果增加天线的宽度w,不仅增加材料成本,使得产品重量增加,而且对天线的风载性能影响也较大。

技术实现要素:

5.现有技术中存在的如下技术问题,即现有技术中的传动结构存在于移相器的侧向,这一方面会使得传动结构不可避免地与同样处于移相器侧向的线缆产生干涉,另一方面也会对天线的风载性能产生较大的不利影响。

6.针对以上技术问题,本实用新型提出了一种移相器,所述移相器包括:

7.至少两块介质板,所述至少两块介质板中的至少一块介质板上构造有齿条;

8.至少一块电路板,所述至少一块电路板被设置在所述至少两块介质板之间;

9.第一转动构件,所述第一转动构件包括驱动齿轮,其中,所述驱动齿轮被构造在所述至少两块介质板的叠置方向上;以及

10.第二转动构件,所述第二转动构件的轴线与所述第一转动构件的轴线相互垂直,并且所述第二转动构件包括第一齿轮和第二齿轮,并且其中,所述第一齿轮被构造用于与所述驱动齿轮啮合,并且所述第二齿轮被构造用于与所述齿条啮合。

11.由于驱动齿轮被设置在所述至少两块介质板的叠置方向上,换句话说即驱动齿轮被设置在移相器的顶端而非侧向,从而使得移相器的宽度得以大幅度减小并由此减小了移相器的体积,进而降低了包括该移相器的天线的风载。

12.在依据本实用新型的移相器的传动装置之中,由于所述第一齿轮沿着所述第二转动构件的轴线的投影位于所述移相器之中并且所述第二齿轮位于所述移相器的腔体之内,而且第一齿轮被构造用于与所述驱动齿轮啮合而所述第二齿轮被构造用于与被构造在移相器的介质板上的齿条啮合,由此使得依据本实用新型的移相器的第二转动构件的至少一部分并不是被设置在移相器的侧向的而是设置在移相器的顶部,从而进一步减小了移相器的体积,进而进一步降低了包括该移相器的天线的风载。

13.优选地,在依据本实用新型的一个实施例之中,所述第一齿轮位于所述移相器的

腔体之外。进一步优选地,在依据本实用新型的一个实施例之中,所述驱动齿轮和所述第一齿轮之间的配合被构造为蜗杆斜齿轮配合。优选地,在依据本实用新型的一个实施例之中,所述第一齿轮被构造为斜齿轮并且所述第二齿轮被构造为直齿轮。

14.替代地,在依据本实用新型的一个实施例之中,所述驱动齿轮和所述第一齿轮之间的配合被构造为锥形齿轮配合。优选地,在依据本实用新型的一个实施例之中,所述第一齿轮被构造为锥齿轮并且所述第二齿轮被构造为直齿轮。

15.可选地,在依据本实用新型的一个实施例之中,所述移相器还包括固定部件,所述固定部件被构造用于容纳所述驱动齿轮和所述第一齿轮并且确保所述第一齿轮和所述驱动齿轮的啮合。

16.进一步优选地,在依据本实用新型的一个实施例之中,所述第二转动构件一体成型。

17.优选地,在依据本实用新型的一个实施例之中,所述齿条被构造在所述移相器的介质板的侧壁上。进一步优选地,在依据本实用新型的一个实施例之中,为了解决传动结构(减速比)前置导致的对中间转接件强度及精度的高要求,所述第一齿轮和所述驱动齿轮具有第一减速比,这也会降低依据本实用新型的移相器的制造成本。更进一步优选地,在依据本实用新型的一个实施例之中,在所述第一齿轮和所述第二齿轮之间设置有轴肩。

18.优选地,在依据本实用新型的一个实施例之中,所述电路板上构造有用于容纳所述第二转动构件的缺口。进一步优选地,在依据本实用新型的一个实施例之中,所述至少两块介质板相对固定设置。

19.综上所述,由于所述驱动齿轮被构造在所述至少两块介质板的叠置方向上,由此使得依据本实用新型的移相器的第一转动构件并不是被设置在移相器的侧向的而是设置在移相器的顶部,从而减小了移相器的体积,进而降低了包括该移相器的天线的风载。

附图说明

20.参考附图示出并阐明实施例。这些附图用于阐明基本原理,从而仅仅示出了对于理解基本原理必要的方面。这些附图不一定是按比例的。在附图中,相同的附图标记表示相似的特征。

21.图1a示出了依据本实用新型的一个实施例的移相器除壳体外的组装示意图;

22.图1b示出了图1a中所示出的移相器包括壳体的组装示意图;

23.图2a示出了依据本实用新型的图1a的实施例的移相器的传动装置的示意图;

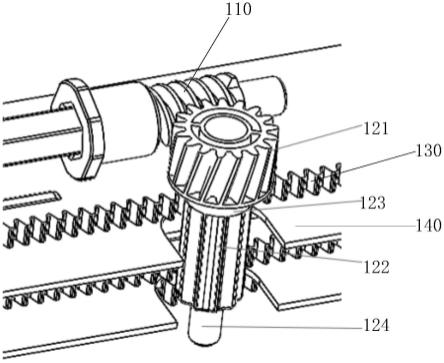

24.图2b示出了依据本实用新型的图1a的实施例的移相器的第一转动构件和第二转动构件的组装状态的示意图;以及

25.图3示出了依据本实用新型的另一个实施例的移相器的传动装置的分解视图。

26.本实用新型的其它特征、特点、优点和益处通过以下结合附图的详细描述将变得更加显而易见。

具体实施方式

27.在以下优选的实施例的具体描述中,将参考构成本实用新型一部分的所附的附图。所附的附图通过示例的方式示出了能够实现本实用新型的特定的实施例。示例的实施

例并不旨在穷尽根据本实用新型的所有实施例。可以理解,在不偏离本实用新型的范围的前提下,可以利用其他实施例,也可以进行结构性或者逻辑性的修改。因此,以下的具体描述并非限制性的,且本实用新型的范围由所附的权利要求所限定。

28.现有技术中存在的如下技术问题,即现有技术中的传动结构存在于移相器的侧向,这一方面会使得传动结构不可避免地与同样处于移相器侧向的线缆产生干涉,另一方面也会对天线的风载性能产生较大的不利影响。

29.针对以上技术问题,本实用新型的提出了一种新型的移相器,该移相器中的传动装置的至少一部分并不是被布置在移相器的侧向方向上的。取而代之地,依据本实用新型的移相器的传动装置的至少一部分是被设置在移相器的顶部之上的,从而不会占据移相器的侧向宽度,不会与线缆产生干涉也不会增大移相器以及包括该移相器的天线的风载。

30.具体而言,本实用新型提出了用于基站天线的移相器的新型传动结构,能解决以下问题中的至少一个:

31.首先,相对于传统的平动方案来说,传统的方案的端部拉杆前后运动需要占据空间,从而影响结构布局。

32.其次,相对于传统的转动方案来说,传统的方案在腔体侧边布置传动机构所导致的布局困难问题,或者增加宽度所导致的成本及重量的增加,风载性能下降的问题。

33.再者,依据本实用新型的解决方案还能够解决因为传动机构配合过多导致的累计误差易造成传动同步性差的问题以及运动部件与腔体之间的磨损问题。

34.依据本实用新型的技术方案不仅可以运用于常规天线中,也可以运用于massive mimo多入多出天线中。

35.概括地说,为了解决上述技术问题中的至少一个问题,本实用新型提出了一种移相器,所述移相器包括:至少两块介质板,所述至少两块介质板中的至少一块介质板上构造有齿条;至少一块电路板,所述至少一块电路板被设置在所述至少两块介质板之间;第一转动构件,所述第一转动构件包括驱动齿轮,其中,所述驱动齿轮被构造在所述至少两块介质板的叠置方向上;以及第二转动构件,所述第二转动构件的轴线与所述第一转动构件的轴线相互垂直,并且所述第二转动构件包括第一齿轮和第二齿轮,并且其中,所述第一齿轮被构造用于与所述驱动齿轮啮合,并且所述第二齿轮被构造用于与所述齿条啮合。由于驱动齿轮被设置在所述至少两块介质板的叠置方向上,换句话说即驱动齿轮被设置在移相器的顶端而非侧向,从而使得移相器的宽度得以大幅度减小并由此减小了移相器的体积,进而降低了包括该移相器的天线的风载。

36.以下将借助于附图1a、附图1b、附图2a、附图2b以及附图3来详细描述依据本实用新型的移相器,并重点介绍依据本实用新型的移相器的传动装置的具体结构以及驱动方式。其中,图1a示出了依据本实用新型的一个实施例的移相器除壳体外的组装示意图,图1b示出了图1a中所示出的移相器包括壳体的组装示意图,图2a示出了依据本实用新型的图1a的实施例的移相器的传动装置的示意图,图2b示出了依据本实用新型的图1a的实施例的移相器的第一转动构件和第二转动构件的组装状态的示意图,并且图3示出了依据本实用新型的另一个实施例的用于移相器的传动装置200的分解视图。

37.为了更好地展示传动的方式,依据本实用新型的附图中主要示出了传动所必须的部件,而除了图1b之外的附图省略了例如移相器壳体等为了阐述传动原理来说非必须的部

件。

38.从图1a之中可以看出,依据本实用新型所提出的移相器包括至少两块介质板,在图1a所示出的实施例之中为四块介质板130。在此,所述四块介质板130中从左往右看的第一块和第三块介质板上构造有齿条,而第二块介质板和第一块介质板相对固定设置,并且第四块介质板和第三块介质板相对固定设置。附加地或者替代地,也能够使得所述四块介质板130中从左往右看的第二块和第四块介质板上构造有齿条,而第一块介质板和第二块介质板相对固定设置,并且第三块介质板和第四块介质板相对固定设置。此外,依据本实用新型所提出的移相器还包括至少一块电路板140,在图1a所示出的实施例之中为两块电路板140。在此,所述两块电路板中的每一块电路板140被设置在相应的两块介质板130之间。

39.再者,依据本实用新型所提出的移相器还包括第一转动构件和第二转动构件(在图1中没有详细示出,以下将借助于图2a进行详细描述),所述第一转动构件包括驱动齿轮,其中,所述驱动齿轮被构造在所述至少两块介质板130的叠置方向上;并且所述第二转动构件的轴线与所述第一转动构件的轴线相互垂直,并且所述第二转动构件包括第一齿轮和第二齿轮122,并且其中,所述第一齿轮被构造用于与所述驱动齿轮啮合,并且所述第二齿轮122被构造用于与所述介质板130上所设置的齿条啮合。由于驱动齿轮被设置在所述至少两块介质板130的叠置方向上,换句话说即驱动齿轮被设置在移相器的顶端而非侧向,从而使得移相器的宽度得以大幅度减小并由此减小了移相器的体积,进而降低了包括该移相器的天线的风载。

40.为了进一步示出驱动齿轮的设置位置,图1b示出了图1a中所示出的移相器包括壳体160的组装示意图。从图1b之中可以看出,驱动齿轮110被设置在移相器的壳体160的顶部,而非侧向。除此之外,从图1b之中可以看出,驱动齿轮110例如能够借助于传动杆111与万向节112连接,并借助于万向节112进行驱动。在此,该驱动方式并未限定在借助于万向节112进行驱动,既可以直接通过诸如电动机的驱动装置直接驱动传动杆111,也可以通过万向节112来连接驱动轴或者驱动杆间接地连接至驱动装置进行驱动。此外,图1b还示出了一个固定部件150以及第二转动构件的第一齿轮121,固定部件150例如将驱动齿轮110和第一齿轮121固定在其中并且使得驱动齿轮110和第一齿轮121啮合,以便实现对于第二齿轮122以及介质板130的驱动,使得介质板130能够相对于位于两层介质板130之间的电路板移动,从而实现预期的移相效果。

41.换句话说,从图1b之中可以看出,在图1b所示出的实施例之中,所述第一齿轮121位于所述移相器的壳体160所形成的腔体之外,即所述第一齿轮121被设置在移相器的壳体160所形成的腔体的顶端。通过驱动杆111驱动驱动齿轮110,进而驱动第二转动构件带动介质板130上的齿条平动,使得介质板130能够相对于位于两层介质板130之间的电路板140移动,以实现移相器的移相操作。

42.为了进一步阐述依据本实用新型的移相器的传动装置,图2a示出了依据本实用新型的图1a的实施例的移相器的传动装置的示意图。从图2a之中可以看出,所述传动装置至少包括第一转动构件以及第二转动构件。其中,所述第一转动构件包括驱动齿轮110并且所述第二转动构件包括第一齿轮121和第二齿轮122。所述第二转动构件的轴线与所述第一转动构件的轴线相互垂直。所述第一齿轮121被构造用于与所述驱动齿轮110啮合,并且所述第二齿轮122被构造用于与被构造在移相器的介质板130上的齿条啮合。

43.更为优选地,在组装状态或者说在工作状态下,所述第一齿轮121沿着所述第二转动构件的轴线的投影位于所述移相器的壳体160所形成的腔体的同向投影之中并且所述第二齿轮122位于所述移相器的壳体160所形成的腔体之内。也就是说,第一齿轮121并不会超出移相器的壳体160的侧边,而是全部位于移相器的壳体160的顶部。在此优选地,在依据本实用新型的图2a所示出的传动装置之中,由于所述第一齿轮121沿着所述第二转动构件的轴线的投影位于所述移相器之中并且所述第二齿轮122位于所述移相器的腔体之内,而且第一齿轮121被构造用于与所述驱动齿轮啮合而所述第二齿轮122被构造用于与被构造在移相器的介质板130上的齿条啮合,由此使得依据本实用新型的传动装置并不是被设置在移相器的侧向的而是设置在移相器的顶部,从而减小了移相器的体积,进而降低了包括该移相器的天线的风载。

44.此外,从图2a之中还可以看出,在移相器的腔体的电路板140上设置有缺口,以便容纳第二转动构件的至少一部分,从而使得第二转动构件的至少一部分(例如第二齿轮122)能够与移相器的介质板130上的齿条啮合,从而实现由第一转动构件110所带动的第二转动构件来进行驱动,最终实现移相器的介质板130的平动,使得介质板130能够相对于位于两层介质板130之间的电路板移动,以实现移相器的移相操作。在此,该电路板140例如能够是印刷电路板,其能够是移相器的一个部件。

45.如图2a所示,其采用蜗杆斜齿轮换向。具体而言,在图1中的传动装置包括第一转动构件110以及第二转动构件。其中,所述第一转动构件110包括驱动齿轮(如图1中的第一转动构件110的右侧螺纹部分),并且所述第二转动构件包括第一齿轮121和第二齿轮122。所述第二转动构件的轴线与所述第一转动构件的轴线相互垂直,也就是说,所述第二转动构件的纵向轴线与所述第一转动构件的纵向轴线相互垂直,以便利于传动。所述第一齿轮121被构造用于与所述驱动齿轮啮合,并且所述第二齿轮122被构造用于与被构造在移相器的介质板130上的齿条啮合。优选地,在组装状态下,所述第一齿轮121沿着所述第二转动构件的轴线的投影位于所述移相器之中并且所述第二齿轮122位于所述移相器的腔体之内。也就是说,所述第一齿轮121不管是装在移相器的腔体之内还是之外,第一齿轮121都不是装在移相器腔体的侧向方位的,而是装在移相器腔体之内或者移相器腔体顶部的。在依据本实用新型的移相器的传动装置之中,由于所述第一齿轮121沿着所述第二转动构件的轴线的投影位于所述移相器之中并且所述第二齿轮122位于所述移相器的壳体160所形成的腔体之内,而且第一齿轮121被构造用于与所述驱动齿轮110啮合而所述第二齿轮122被构造用于与被构造在移相器的介质板130上的齿条啮合,由此使得依据本实用新型的移相器的传动装置并不是被设置在移相器的侧向的而是设置在移相器的顶部,从而进一步减小了移相器的体积,进而降低了包括该移相器的天线的风载。

46.优选地,在组装状态下,所述第一齿轮121位于所述移相器的腔体之外并且所述第二齿轮122位于所述移相器的腔体之内。在依据本实用新型的移相器的传动装置之中,由于第一齿轮121位于所述移相器的腔体之外并且所述第二齿轮122位于所述移相器的壳体160所形成的腔体之内,而且第一齿轮121被构造用于与所述驱动齿轮110啮合而所述第二齿轮122被构造用于与被构造在移相器的介质板130上的齿条啮合,由此使得依据本实用新型的移相器的传动装置的至少绝大部分并不是被设置在移相器的侧向的而是设置在移相器的顶部,从而减小了移相器的体积,进而降低了包括该移相器的天线的风载。或者也可以说,

所述传动装置还包括齿条,所述齿条被构造在所述移相器的介质板130的侧壁上。

47.此外,在图2a中所示出的示例之中,在依据本实用新型的一个实施例之中,所述驱动齿轮110和所述第一齿轮121之间的配合被构造为蜗杆斜齿轮配合。优选地,在依据本实用新型的一个实施例之中,所述第一齿轮121被构造为斜齿轮并且所述第二齿轮122被构造为直齿轮。在此,第一转动构件110可以使用蜗杆实现,第二转动构件包含两个部分,其中第一齿轮121例如能够是斜齿轮,从而与被构造为蜗杆的第一转动构件110啮合,而第二齿轮122例如包括齿形部分,其既可以是直齿,也可以是斜齿。相比较而言,第二齿轮122采用直齿易于成型。第二齿轮122带动第一平动部件,例如介质板130上的齿条水平运动。齿条结构布置在介质板的侧壁上。

48.为了示出这些传动构件的组装配合方式,图2b示出了依据本实用新型的图1a的实施例的用于移相器的传动装置的组装状态的示意图。从图2b之中可以看出,可选地,在依据本实用新型的一个实施例之中,所述移相器的传动装置还包括固定部件150,所述固定部件150被构造用于容纳所述驱动齿轮110和所述第一齿轮121并且确保所述第一齿轮121和所述驱动齿轮110的啮合。第一转动构件的驱动齿轮110设置于固定部件150中,限位靠固定部件150实现,第一转动构件向外具有例如内六角的机械接口,从而使得作为驱动杆的传动杆111(在图1b中示出)可以插入该内六角的机械接口之中,从而带动驱动齿轮转动。在此,固定部件150设置有孔,与第一转动构件的驱动齿轮110的旋转轴配合。与此同时,固定部件150在与用于第一转动构件的驱动齿轮110的旋转轴穿过的孔相对的另一个面上存在限位面,例如在相对的另一面上设置有另一个限位孔,该限位孔与固定部件150配合,从而限制第一转动构件的驱动齿轮110的某一个轴向位置,也就是说另一个轴向位置靠另一个固定部件或者限位面来实现。同理,第二转动构件也可以设置于固定部件150中,使得第二转动构件只有旋转自由度。而且确保第一齿轮121能够与驱动齿轮110恰好啮合。

49.为了让第二齿轮122能够伸入移相器的腔体之内从而与介质板130的齿条啮合,需要在移相器的壳体160所形成的腔体的壁上开孔,第二转动构件的第二齿轮122从孔中插入移相器的壳体160所形成的腔体内部,与介质板130侧壁上的齿条130的齿形配合。更优选地,移相器的壳体160所形成的腔体的下壁可设置开孔用于固定第二转动构件的端部124,以保证第二转动构件的转动平稳性。进一步优选地,为了提高耐磨性能,可以在124与腔体壁的孔之间设置另一个固定部件,而第一齿轮121和第二齿轮122之间的轴肩123与移相器的壳体160的上壁之间设置固定部件以提高耐磨性能,本实施例将此功能集成在固定部件150上,例如固持部151。此时,轴肩123借助于固持部151进行固定,这一方面确保了固定的可靠性,另一方面也减小了第二转动构件的磨损,从而提高第二转动构件的使用寿命。此外,第二转动构件的下部的第二齿轮122或者第一平动部件(例如齿条)的上部可以设置有导向结构,使得第二转动构件插入移相器的腔体内部与第一平动部件啮合时,易于装配。

50.图3示出了依据本实用新型的另一个实施例的用于移相器的传动装置的分解视图。从图3之中可以看出,在移相器的腔体的电路板340(该电路板例如是印刷电路板)上设置有缺口341,以便容纳第二转动构件的至少一部分,从而使得第二转动构件的至少一部分(例如第二齿轮322)能够与移相器的介质板330上的齿条啮合,从而实现由第一转动构件所带动的第二转动构件来进行驱动,最终实现移相器的介质板330的平动,使得介质板330能够相对于位于两层介质板330之间的电路板340移动,以实现移相器的移相操作。

51.如图3所示,其采用蜗杆斜齿轮换向。具体而言,在图3中的传动装置包括第一转动构件以及第二转动构件。其中,所述第一转动构件包括驱动齿轮310(如图3中的第一转动构件的右侧齿轮部分310),并且所述第二转动构件包括第一齿轮321和第二齿轮322。所述第二转动构件的轴线与所述第一转动构件310的轴线相互垂直。所述第一齿轮321被构造用于与所述驱动齿轮啮合,并且所述第二齿轮322被构造用于与被构造在移相器的介质板330上的齿条啮合,其中,优选地,在组装状态下,所述第一齿轮321沿着所述第二转动构件的轴线的投影位于所述移相器之中并且所述第二齿轮322位于所述移相器的腔体之内。在依据本实用新型的移相器的传动装置之中,由于所述第一齿轮321沿着所述第二转动构件的轴线的投影位于所述移相器之中并且所述第二齿轮322位于所述移相器的腔体之内,而且第一齿轮321被构造用于与所述驱动齿轮啮合而所述第二齿轮322被构造用于与被构造在移相器的介质板330上的齿条啮合,由此使得依据本实用新型的移相器的传动装置并不是被设置在移相器的侧向的而是设置在移相器的顶部,从而减小了移相器的体积,进而降低了包括该移相器的天线的风载。

52.优选地,在组装状态下,所述第一齿轮321位于所述移相器的腔体之外并且所述第二齿轮322位于所述移相器的腔体之内。在依据本实用新型的移相器的传动装置之中,由于第一齿轮321位于所述移相器的腔体之外并且所述第二齿轮322位于所述移相器的腔体之内,而且第一齿轮321被构造用于与所述驱动齿轮啮合而所述第二齿轮322被构造用于与被构造在移相器的介质板330上的齿条啮合,由此使得依据本实用新型的移相器的传动装置并不是被设置在移相器的侧向的而是设置在移相器的顶部,从而减小了移相器的体积,进而降低了包括该移相器的天线的风载。或者也可以说,所述传动装置还包括齿条,所述齿条被构造在所述移相器的介质板330的侧壁上。

53.在图3所示出的示例之中,所述驱动齿轮和所述第一齿轮321之间的配合被构造为锥形齿轮配合。优选地,在依据本实用新型的一个实施例之中,所述第一齿轮321被构造为锥齿轮并且所述第二齿轮322被构造为直齿轮。具体而言,第一转动构件310可以使用锥齿轮实现,第二转动构件包含两个部分,其中第一齿轮321例如能够是斜齿轮,从而与第一转动构件310啮合,而第二齿轮322例如包括齿形部分,其既可以是直齿,也可以是斜齿。相比较而言,第二齿轮322采用直齿易于成型。第二齿轮322带动第一平动部件,例如介质板330上的齿条水平运动。齿条结构布置在介质板的侧壁上。

54.相较而言,本实用新型采用转动输入到移相器之中,使得在移相器相位调节时,该传动装置在天线内部占用空间更小,减小了天线的结构布局难度。此外,为了解决传动结构(减速比)前置导致的对中间转接件强度及精度的高要求,所述第一齿轮321和所述驱动齿轮之间具有第一减速比,也就是说通过将减速机构融合到移相器侧,可以降低对从动力输入侧到移相器动力输入侧的零件强度要求,从而实现天线减重、降低成本的要求。也就是说,如此设置也会降低依据本实用新型的移相器的传动装置的制造成本。再者,传动装置不占用移相器结构宽度空间,降低结构布局时难度。可选地,所述第二转动构件一体成型,即第一齿轮321和第二齿轮322被构造为同一个零部件,从而使得第二转动构件一体成型,进而在减少制造及组配误差,提高传动精度的同时,保证转动构件的可靠性。

55.在依据本实用新型的实现形式之中,介质板可以包括多层介质板。例如,移相器的上层腔体中可以共计设置四层介质板,分别为介质板1、介质板2、介质板3和介质板4,可以

四个侧壁同时设置齿形,使得图1a中的第二齿轮122或者图3中的第二齿轮322与其同时啮合。为了降低装配难度,还可以分别在介质板1、介质板2之一以及介质板3和介质板4之一上设置啮合结构,即齿条,其余的介质板在相应的位置避让,并通过这两个介质板带动另外两个介质板实现同步运动。

56.优选地,在依据本实用新型的一个实施例之中,所述电路板上构造有用于容纳所述第二转动构件的缺口。进一步优选地,在依据本实用新型的一个实施例之中,所述至少两块介质板相对固定设置。

57.综上所述,由于所述驱动齿轮被构造在所述至少两块介质板的叠置方向上,由此使得依据本实用新型的移相器的第一转动构件并不是被设置在移相器的侧向的而是设置在移相器的顶部,从而减小了移相器的体积,进而降低了包括该移相器的天线的风载。

58.尽管已经描述了本实用新型的不同示例性的实施例,但对于本领域技术人员而言显而易见的是,能够进行不同的改变和修改,其能够在并未背离本实用新型的精神和范畴的情况下实现本实用新型的优点中的一个或一些优点。对于那些在本领域技术中相当熟练的技术人员来说,执行相同功能的其他部件可以适当地被替换。应当了解,在此参考特定的附图解释的特征可以与其他附图的特征组合,即使是在那些没有明确提及此的情况中。此外,可以或者在所有使用恰当的处理器指令的软件实现方式中或者在利用硬件逻辑和软件逻辑组合来获得同样结果的混合实现方式中实现本实用新型的方法。这样的对根据本实用新型的方案的修改旨在被所附权利要求所覆盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1