一种连接器组件的制作方法

1.本技术涉及线路连接装置技术领域,特别涉及一种连接器组件。

背景技术:

2.连接器本体能够将两个导体连接起来,使电流或者讯号从一个导体流向另一个导体。当连接器本体的线束受到振动或扯动时,容易出现拉坏或者信号瞬断的问题。

3.连接器本体的线束端通常设有对线束进行保护的护壳,以缓解振动或扯动对连接器本体的影响,保持连接器本体工作稳定。在相关技术中,连接器本体的护壳需要设置波纹管与连接器本体的线束配合,使线束与护壳相互作用,实现护壳对线束的保护。但是,当连接器本体线束的线径较大时,波纹管会挤压线束,波纹管的内径会对连接器本体的线束形成限制,影响连接器本体的通用性。

技术实现要素:

4.本技术提供一种连接器组件,该连接器组件能够匹配较大范围线径的线束,具有较高的通用性。

5.本技术提供了一种连接器组件,该连接器组件包括连接器本体和扎带,连接器本体包括连接部,连接部用于放置线束;扎带设置于连接部,扎带环绕设于连接部的外周,线束位于扎带围成的环形孔中,连接部和线束位于扎带围成的直径可调的环形孔中,扎带用于将线束扎紧于连接部上。

6.通过上述结构,扎带束紧时,环形孔的直径变小,线束能够被扎带扎紧于连接器本体的连接部,使得连接部能够对线束提供作用力,缓解线束受到的振动或扯动,实现护壳对线束的保护,由于该连接器组件中的线束通过扎带固定,避免了采用波纹管固定线束时波纹管内径对线束线径的限制,使得该连接器组件能够匹配较大范围线径的线束,该连接器组件具有较高的通用性。

7.在本技术具体实施方式所提供的连接器组件中,连接器本体上设有护壳,连接部连接于护壳,护壳设有过孔,线束穿过过孔并置于连接部。护壳不仅能够对连接器本体进行保护,线束穿设护壳的过孔,使得护壳还能对线束与连接器本体连接的连接处进行保护。

8.在本技术具体实施方式所提供的连接器组件中,连接部上设有凸部,凸部向远离线束的方向凸起,凸部与护壳间隔设置,扎带位于凸部与护壳之间。凸部通过与护壳间隔设置,使得凸部与护壳之间形成空间,扎带在扎于凸部与护壳之间的空间时,凸部能够对扎带起到阻挡作用,减小了扎带从连接部上脱落的可能,有利于提高扎带扎紧作用的稳定性。

9.在本技术具体实施方式所提供的连接器组件中,连接部位于过孔处,连接部的长度方向设置为与过孔的中心轴线的方向平行,使得连接部沿着过孔的中心轴线的方向延伸,当线束通过扎带连接于连接部上时,连接部能够对线束起到沿过孔的中心轴线方向的导向作用,有利于减小线束在过孔处受到的弯折。

10.在本技术具体实施方式所提供的连接器组件中,该连接器组件还包括定位件,定

位件填充于过孔中以将线束抵持于过孔的内表面,实现了对过空中的线束的定位,减小了过空中线束的晃动,有利于减小线束受到的磨损,提高该连接器组件的安全性。

11.在本技术具体实施方式所提供的连接器组件中,护壳包括相互连接的主体部和延伸部,主体部与连接器本体连接,延伸部位于主体部远离连接器本体的一侧,过孔设置于延伸部。

12.在本技术具体实施方式所提供的连接器组件中,延伸部设有加强结构,加强结构沿过孔的中心轴线的方向布置,不仅便于加强结构的定位,还能够减小延伸部受到外力作用时发生的弯曲,有利于减小延伸部的过孔中的线束发生的弯曲。

13.在本技术具体实施方式所提供的连接器组件中,过孔处设有防撞结构,防撞结构沿过孔的中心轴线的方向布置,防撞结构能够阻挡外界部件对过孔处的线束的碰撞,对线束起到保护作用,有利于提高该连接器组件的安全性。

14.在本技术具体实施方式所提供的连接器组件中,护壳包括第一盖体和第二盖体,第一盖体上设有第一孔部,第二盖体上设有第二孔部,第一孔部和第二孔部用于形成过孔,连接部设置于第一盖体上,第二盖体卡接于第一盖体,第一盖体连接于连接器本体靠近线束的端部。护壳为分体式结构,组装人员能够将线束置于第一盖体和第二盖体之间并位于第一孔部和第二孔部之间后,再将两者卡接组成护壳,护壳即通过过孔套于线束,提高了该连接器组件组装的方便性。

15.本公开的实施例提供的技术方案至少带来以下有益效果:

16.本技术提供了一种连接器组件,该连接器组件包括连接器本体和扎带,连接器本体包括用于放置线束的连接部,扎带设置于连接部,用于将线束扎紧于连接部。通过上述结构,扎带束紧时,环形孔的直径变小,线束能够被扎带扎紧于连接器本体的连接部,使得连接部能够对线束提供作用力,缓解线束受到的振动或扯动,实现护壳对线束的保护,由于该连接器组件中的线束通过扎带固定,避免了采用波纹管固定线束时波纹管内径对线束线径的限制,使得该连接器组件能够匹配较大范围线径的线束,该连接器组件具有较高的通用性。

附图说明

17.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本技术的限制。而且在整个附图中,用相同的参考符号表示相同的部件。

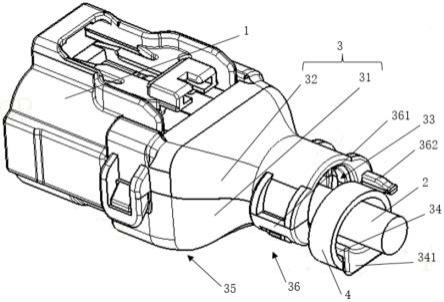

18.图1为本技术一些实施例所提供的连接器组件连接扎带时的结构示意图;

19.图2为本技术一些实施例所提供的连接器组件未连接扎带时的结构示意图。

20.具体实施方式中的附图标号如下:

21.1、连接器本体;2、线束;3、护壳;31、第一盖体;32、第二盖体;33、过孔;34、连接部;341、凸部;35、主体部;36、延伸部;361、加强结构;362、防撞结构;4、扎带;5、定位件。

具体实施方式

22.为了能够更清楚地理解本公开的上述目的、特征和优点,下面将对本公开的方案进行进一步描述。需要说明的是,在不冲突的情况下,本公开的实施例及实施例中的特征可

以相互组合。

23.在下面的描述中阐述了很多具体细节以便于充分理解本公开,但本公开还可以采用其他不同于在此描述的方式来实施;显然,说明书中的实施例只是本公开的一部分实施例,而不是全部的实施例。

24.连接器本体作为两个器件之间的连接部件,能够将两个器件连接起来,实现电流或者讯号在两个器件之间的传递,连接器本体对于两个器件的正常工作起到十分重要的作用

25.当连接器本体的线束受到振动或扯动时,线束容易出现拉坏或者信号传输瞬断的情况,严重影响了连接器本体的正常工作,影响用户的使用体验。申请人注意到,为了对连接器本体的线束进行保护,使其能够正常工作,连接器本体的线束端通常设置对线束进行保护的护壳。但是,在该种方案中,为了对连接器本体的线束提供作用力以缓解振动和扯动对线束的影响,护壳通常设有与线束配合的波纹管,使波纹管与线束相互作用,实现护壳对线束的保护。

26.申请人注意到,在该种方式中,由于波纹管内的导线的填充率不能超过75%,由于波纹管对线束的线径的限制,对连接器本体匹配的线束形成了限制,影响了连接器本体的通用性。

27.基于以上考虑,为了连接器本体能够匹配较大范围线径的线束,提高其通用性,申请人经过深入研究设计了一种连接器组件,通过扎带将线束扎紧于护壳上,取消了波纹管对线束线径的限制,增大了连接器本体匹配的线束的线径范围,有利于提高连接器组件的通用性。

28.本技术实施例公开的连接器组件可以但不限应用于电池中线路或器件的连接,还可以应用于车辆、飞行器等其他需要将线路或器件连接起来的设备。

29.下面结合附图对本技术具体实施方式所提供的连接器组件的技术方案进行进一步说明。

30.本技术的一些实施例提供一种连接器本体1组件,如图1所示,该连接器本体1组件包括连接器本体1和扎带4,连接器本体1包括连接部34,连接部34用于放置线束2;扎带4设置于连接部34,扎带4环绕设于连接部34的外周,线束2位于扎带4围成的直径可调的环形孔中,扎带4用于将线束2扎紧于连接部34上。

31.线束2连接于连接器本体1,扎带4将线束2扎紧于连接部34上。

32.连接器本体1可以指将一个回路上的两个导体桥接起来,使得电流或者讯号可以从一个导体流向另一个导体的导体设备。连接器本体1可以成对设置,成对设置中的两个连接器本体1均通过线束2与待连接设备连接,成对设置的连接器本体1中的一个通过插接等方式连接于另一个连接器本体1,实现两个导体的桥接。

33.线束2可以指能够进行电流或者讯号传递的线缆,其连接于连接器本体1和待连接设备之间,在连接器本体1和待连接设备之间形成电流或者讯号的通路。线束2可以包括位于中心位置的导体结构以及包覆于导体结构的绝缘护套。在一些实施例中,导体结构可以采用铜丝绞合成缆绳状结构形成,绝缘护套可以通过聚氯乙烯加工制成。

34.连接部34可以设置于连接器本体1外表面上的结构,其能够作为扎带4固定于连接器本体1的结构,扎带4可以通过扎紧于连接部34,实现与护壳3的固定,提高了扎带4与连接

器本体1连接的方便性,有利于节省组装用时,提高组装效率。

35.扎带4可以指用来捆扎物品的带子,其能够将线束2扎紧于连接部34。扎带4可以为尼龙扎带4,还可以为不锈钢扎带4,也可以为喷塑不锈钢扎带4。优选地,扎带4为尼龙扎带4,其具有良好的防火性能,具有耐酸,耐腐蚀,绝缘性良好,不易老化,承受力强等优点。

36.在一些实施例中,线束2连接于连接器本体1的端部,使得线束2与连接器本体1的连接处位于连接器本体1的端部,便于护壳3设置于连接器本体1的端部对线束2与连接器本体1的连接处进行保护,使得护壳3的布置方便。

37.优选地,扎带4环绕设于连接部34的外周,线束2位于扎带4围成的环形孔中。通过上述结构,连接部34和线束2位于扎带4围成的环形孔中,环形孔的直径变小,线束2扎紧于连接部34上,实现了线束2的定位,由于该连接器组件中的线束2通过扎带4固定,避免了采用波纹管固定线束2时波纹管内径对线束4线径的限制,使得该连接器组件能够匹配较大范围线径的线束4,该连接器组件具有较高的通用性。

38.在一些实施例中,连接器本体1上设有护壳3,连接部34连接于护壳3,护壳3设有过孔33,线束2穿过过孔33并置于连接部34。

39.护壳3设有过孔33和连接部34,护壳3通过过孔33套设于线束2并连接于连接器本体1。护壳3不仅能够对连接器本体1进行保护,线束2穿设护壳3的过孔33,使得护壳3还能对线束2与连接器本体1连接的连接处进行保护。

40.护壳3可以包括能够起到保护作用的壳体结构,其连接于连接器本体1上并包围于线束2与连接器本体1的连接处,能够对线束2与连接器本体1的连接处形成保护。护壳3上的过孔33可以指开设于护壳3的壳体结构上的通孔结构,其用于通过线束2,使得与连接器本体1连接的线束2能够从过孔33伸出护壳3,以便将线束2引向待连接设备。在一些实施例中,护壳3可以采用聚氯乙烯制成,不仅使得护壳3具有一定弹性,能够对作用力具有缓冲作用,还使得护壳3具有绝缘性,有利于提高护壳3对线束2的保护性能。具体地,护壳3可以采用注塑工艺一体成型制成,还可以利用整块坯料采用车削、铣削等去除材料的方式加工制成,本领域技术人员可以根据实际情况选择护壳3的加工方式。

41.连接部34可以设置于护壳3外表面上的结构,其能够作为扎带4固定于护壳3的结构,扎带4可以通过扎紧于连接部34,实现与护壳3的固定,提高了扎带4与护壳3连接的方便性,有利于节省组装用时,提高组装效率。在一些实施例中,连接部34可以通过注塑工艺与护壳3一体成型制成,不仅有利于提高连接部34与护壳3连接的牢固性,还使得连接部34的成型方便,有利于提高连接部34的加工效率。

42.在一些实施例中,连接部34上设有凸部341,凸部341向远离线束2的方向凸起,凸部341与护壳3间隔设置,扎带4位于凸部341与护壳3之间。

43.凸部341可以指设置于连接部34表面的结构,凸部341通过使形成连接部34的材料从连接部34的表面向远离线束2的方向堆积形成。在一些实施例中,凸部341可以随连接部34通过注塑工艺一体成型制成,使得凸部341的加工制造方便,有利于提高生产效率。在另一些实施例中,凸部341还可以通过在连接部34上通过车削、铣削等去除材料的方式加工形成,本领域技术人员可以根据实际情况进行选择。

44.凸部341通过与护壳3间隔设置,使得凸部341与护壳3之间形成空间,扎带4在扎于凸部341与护壳3之间的空间时,凸部341能够对扎带4起到阻挡作用,减小了扎带4从连接部

34上脱落的可能,有利于提高扎带4扎紧作用的稳定性。

45.在一些实施例中,连接部34位于过孔33处,连接部34的长度方向设置为与过孔33的中心轴线的方向平行。

46.通过将连接部34设置于过孔33处,使得扎带4能够在过孔33处将线束2进行扎紧,提高了对线束2进行固定的方便性。

47.通过将连接部34的长度方向与过孔33的中心轴线的方向平行设置,使得连接部34沿着过孔33的中心轴线的方向延伸,当线束2通过扎带4连接于连接部34上时,连接部34能够对线束2起到沿过孔33的中心轴线方向的导向作用,有利于减小线束2在过孔33处受到的弯折。

48.在一些实施例中,连接部34靠近线束2的表面设置为与过孔33的内表面相连。

49.通过将连接部34靠近线束2的表面与过孔33的内表面相连,能够减小连接部34与过孔33之间形成台阶的可能,不仅减小了线束2受到挤压的可能,还有利于减小线束2受到的磨损,有利于提高该连接器本体1组件的安全性。

50.优选地,连接部34靠近线束2的表面通过弧面与过孔33的内表面相连,线束2被扎紧于连接部34时,线束2能够贴合于过孔33的内表面、弧面和连接部34靠近线束2的表面,弧面能够减小线束2受到的磨损,有利于提高该连接器本体1组件的安全性。

51.在一些实施例中,连接部34靠近线束2的表面设置为与过孔33的内表面重合。

52.通过将连接部34靠近线束2的表面设置为与过孔33的内表面重合,使得连接部34靠近线束2的表面与过孔33的内表面为平齐,使得线束2贴合于过孔33的内表面和连接部34靠近线束2的表面时,不易发生弯折,能够减小线束2受到的磨损,有利于提高该连接器本体1组件的安全性。

53.在一些实施例中,该连接器本体1组件还包括定位件5,定位件5填充于过孔33中以将线束2抵持于过孔33的内表面。

54.定位件5可以指设置于过孔33中能够对线束2进行定位的构件,其具有弹性,定位件5填充于过孔33中将线束2抵持于过孔33的内表面上,实现了对过空中的线束2的定位,减小了过空中线束2的晃动,有利于减小线束2受到的磨损,提高该连接器本体1组件的安全性。定位件5被压缩后能够被塞于过孔33中,膨胀恢复后将线束2抵持于过孔33的内表面,实现对线束2的定位。

55.在一些实施例中,定位件5可以为海绵件,采用海绵制成,使得定位件5能够较为容易地被组装人员压缩塞于过孔33中,使得该连接器本体1组件的组装方便。

56.在一些实施例中,护壳3包括相互连接的主体部35和延伸部36,主体部35与连接器本体1连接,延伸部36位于主体部35远离连接器本体1的一侧,过孔33设置于延伸部36。

57.主体部35可以指护壳3自身具有的结构,其连接于连接器本体1连接有线束2的端部,罩设于连接器本体1与线束2的连接处,进行保护。延伸部36可以指护壳3自身具有的结构,其位于主体部35远离连接器本体1的一侧,其上设有过孔33,能够使与连接器本体1连接的线束2从中穿出。

58.在本技术的一些实施例中,延伸部36设有加强结构361,加强结构361沿过孔33的中心轴线的方向布置。

59.加强结构361可以指设置于延伸部36上的结构,其用于提高延伸部36的强度,有利

于增大护壳3能够承受的作用力,有利于提高护壳3对线束2的保护性能。在一些实施例中,加强结构361沿过孔33的中心轴线的方向布置,不仅便于加强结构361的定位,还能够减小延伸部36受到外力作用时发生的弯曲,有利于减小延伸部36的过孔33中的线束2发生的弯曲。优选地,加强结构361可以通过注塑工艺与延伸部36一体成型制成,不仅有利于提高加强结构361与延伸部36连接的牢固性,还使得延伸部36的成型方便,有利于提高延伸部36的加工效率。

60.在本技术的一些实施例中,过孔33处设有防撞结构362,防撞结构362沿过孔33的中心轴线的方向布置。

61.防撞结构362可以指设置于延伸部36上且位于过孔33处的结构,其沿过孔33的中心轴线向远离延伸部36的方向伸出,能够阻挡外界部件对过孔33处的线束2的碰撞,对线束2起到保护作用,有利于提高该连接器本体1组件的安全性。优选地,防撞结构362可以通过注塑工艺与延伸部36一体成型制成,不仅有利于提高防撞结构362与延伸部36连接的牢固性,使防撞结构362能够承受较大的碰撞力,还使得防撞结构362的成型方便,有利于提高防撞结构362的加工效率。

62.在本技术的一些实施例中,护壳3包括第一盖体31和第二盖体32,第一盖体31上设有第一孔部,第二盖体32上设有第二孔部,第一孔部和第二孔部用于形成过孔33,连接部34设置于第一盖体31上,第二盖体32卡接于第一盖体31,第一盖体31连接于连接器本体1靠近线束2的端部。

63.第一盖体31和第二盖体32可以指组成护壳3的结构件,两者使护壳3为分体式结构。第一盖体31上设有第一孔部,第二盖体32上设有第二孔部,组装人员能够将线束2置于第一盖体31和第二盖体32之间并位于第一孔部和第二孔部之间后,再将两者卡接组成护壳3,护壳3即通过过孔33套于线束2,提高了该连接器本体1组件组装的方便性。

64.在本技术的一些实施例中,第一盖体31可以通过卡接的方式连接于连接器本体1靠近线束2的端部,还可以通过螺钉连接于连接器本体1靠近线束2的端部,本领域技术人员可以根据实际情况对第一盖体31与连接器本体1的连接方式进行选择。

65.在一些实施例中,组装人员先将第一盖体31连接于连接器本体1靠近线束2的端部,再将线束2置于第一盖体31的第一孔部,然后将第二盖体32卡接于第一盖体31,即将护壳3通过过孔33套于线束2并连接于连接器本体1上。

66.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1