一种动力电池模组结构的制作方法

1.本实用新型属于动力电池技术领域,更具体地说,是涉及一种动力电池模组结构。

背景技术:

2.电芯模组进行组装后整体安装于电池箱体内部。受限于整车空间,需要将 pack内部组装尽可能多的单体电池。在电池包使用中,存在一些条件较为特殊的使用工况。适用该工况时,首重安全性,在保证安全性的前提下进行能量密度的提高。为提高能量密度,需增加电池包内电池组或单体电池的数量,单体电池的数量增加会导致电池组长度过长,电池组的长度超过一定界限后,电池组约束失效,无法进行有效的成组安装;将长电池组拆分为多个小电池组会导致零件数量增加,安装难度加大,空间利用率降低。小模组的安装需要在电池包内部布置多个安装梁,增加了箱体结构的复杂性,增加了安装的复杂性。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种结构简单,电池组采用模组再集成形式,由多只箍带式模组集成安装于托架平台上,电池组电芯大面间采用胶粘连接,模组与集成平台间也采用胶粘和螺栓固连的形式,集成平台上预设bmu安装位置和吊装环扣,从而简化模组的安装难度,成组效率高,增加空间利用率的动力电池模组结构。

4.要解决以上所述的技术问题,本实用新型采取的技术方案为:

5.本实用新型为一种动力电池模组结构,托盘上表面设置胶层,胶层上表面粘贴电池组下缓冲条,每两道或两道以上电池组下缓冲条上放置一组箍带式模组,每组箍带式模组上表面分别粘贴两道或两道以上电池组上缓冲条,电池组上缓冲条上方设置绝缘罩,箍带式模组和托盘通过电池组连接板和电池组螺杆连接。

6.所述的电池组连接板设置为呈弯折的l型结构,每个电池组连接板分别卡装在一个对应箍带式模组侧边位置,电池组螺杆穿过电池组连接板、箍带式模组与托盘上的螺孔拧装连接。

7.所述的托盘包含安装板、支撑梁、端板安装梁、托盘安梁、固定结构、吊装环扣、bmu安装架。

8.所述的安装板下表面固定连接支撑梁、托盘安梁、固定结构、加强结构,安装板上表面固定连接端板安装梁、吊装环扣、bmu安装架。

9.所述的箍带式模组包括端板、单体电池、电连接件、箍带、输出极绝缘座、隔热片、端板绝缘片、胶。

10.所述的单体电池设置多个,多个单体电池50b贴合布置,多个单体电池每端分别设置一个端板,电连接件50c连接多个单体电池,箍带套装两个端板,多个单体电池夹装在两个端板之间,每个端板贴合该端板的单体电池分别设置端板绝缘片和隔热片,端板上设置输出极绝缘座。

11.所述的单体电池之间通过隔热片进行分隔,端板上的输出极绝缘座作为电连接件

的输出位置固定位,多个单体电池之间的贴合面使用胶进行固连。

12.所述的箍带式模组之间设置组间电连接件。

13.所述的电连接件上有多个小孔作为电压与温感采集端子的固定位。

14.所述的绝缘罩覆盖箍带式模组,绝缘罩通过双面胶带粘贴或者铆钉固定在箍带式模组上表面。

15.采用本实用新型的技术方案,工作原理及有益效果如下所述:

16.本实用新型所述的动力电池模组结构,1、安装工艺难度降低。采用大模组集成的结构形式,简化安装工艺和物料控制。2、成组效率高。采用胶粘与箍带捆扎的方式成组,工艺简单,操作方便,装配效率高。3、空间利用率高。集成托盘通过胶与固定螺栓将模组固定在其表面,可以弥补模组的强度。本实用新型所述的动力电池模组结构,结构简单,电池组采用模组再集成形式,由多只箍带式模组集成安装于托架平台上,电池组电芯大面间采用胶粘连接,模组与集成平台间也采用胶粘和螺栓固连的形式,集成平台上预设bmu安装位置和吊装环扣,简化模组的安装难度,成组效率高,增加空间利用率。

附图说明

17.下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

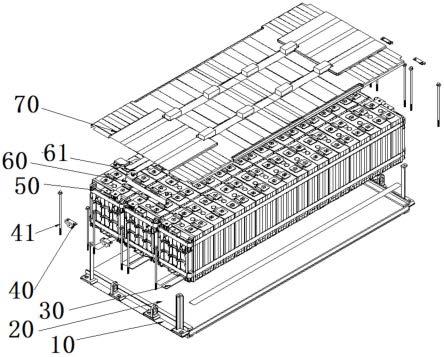

18.图1为本实用新型所述的动力电池模组结构的爆炸结构示意图;

19.图2为本实用新型所述的动力电池模组结构的结构示意图;

20.图3为本实用新型所述的动力电池模组结构的托盘的爆炸结构示意图;

21.图4为本实用新型所述的动力电池模组结构的托盘的结构示意图;

22.图5为本实用新型所述的动力电池模组结构的箍带式模组的爆炸结构示意图;

23.图6为本实用新型所述的动力电池模组结构的箍带式模组的结构示意图;

具体实施方式

24.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

25.如附图1-附图6所示,本实用新型为一种动力电池模组结构,托盘10上表面设置胶层20,胶层20上表面粘贴电池组下缓冲条30,每两道或两道以上电池组下缓冲条30上放置一组箍带式模组50,每组箍带式模组50上表面分别粘贴两道或两道以上电池组上缓冲条61,电池组上缓冲条61上方设置绝缘罩70,箍带式模组50和托盘10通过电池组连接板40和电池组螺杆41连接。上述结构,针对现有技术中的不足,提出改进的技术方案。主要包括托盘10,胶层20,电池组下缓冲条30,电池组连接板40,电池组螺杆41,箍带式模组50,组间电连接件60,电池膜上缓冲条61,绝缘罩70。电池组结构可以是箍带式模组,也可以是端板侧板底板结合组成的电池组形式,或者直接将电芯在集成平台上码放的形式;组间电连接件60,可以是铜排,也可以是线束等形式;托盘1010 结构可以是钣金组合焊接件,可以是方管,也可以是板材组合焊接而成;胶层 20可以是胶水,也可以是双面胶带或者其他胶类形式。电连接件50c与单体电池极柱间可以采用焊接连接或者螺栓连接的形式;电压与温度数据的采集可以采用线束的形式也可采用fpc等形式。绝缘罩70可以采用绝缘材料螺栓连接

固定于端板上或者使用胶黏于电芯表面或侧面的形式。采用上述结构,1、安装工艺难度降低。采用大模组集成的结构形式,简化安装工艺和物料控制。2、成组效率高。采用胶粘与箍带捆扎的方式成组,工艺简单,操作方便,装配效率高。 3、空间利用率高。集成托盘通过胶与固定螺栓将模组固定在其表面,可以弥补模组的强度,提高整体强度性能。本实用新型所述的动力电池模组结构,结构简单,电池组采用模组再集成形式,由多只箍带式模组集成安装于托架平台上,电池组电芯大面间采用胶粘连接,模组与集成平台间也采用胶粘和螺栓固连的形式,集成平台上预设bmu安装位置和吊装环扣,从而简化模组的安装难度,成组效率高,增加空间利用率。

26.所述的电池组连接板40设置为呈弯折的l型结构,每个电池组连接板40 分别卡装在一个对应箍带式模组50侧边位置,电池组螺杆41穿过电池组连接板40、箍带式模组50与托盘10上的螺孔拧装连接。上述结构,电池组连接板 40卡装在箍带式模组50侧边位置,而通过多个电池组螺杆41分别穿过多个电池组连接板40,每个电池组螺杆41再分别穿过箍带式模组上的孔再与托盘连接,形成集成结构。

27.所述的托盘10包含安装板10a、支撑梁10b、端板安装梁10c、托盘安梁 10d、固定结构10e、吊装环扣10f、bmu安装架10g。bmu指电池管理单元。安装板10a下表面固定连接支撑梁10b、托盘安梁10d、固定结构10e、加强结构 10h,安装板10a上表面固定连接端板安装梁10c、吊装环扣10f、bmu安装架 10g。上述结构,整个托盘由多个零件焊接而成,整个托盘的平面度通过安装板 10a、托盘安梁10d与固定结构10e共同作用保证。托盘加工简单,强度满足要求。

28.所述的箍带式模组50包括端板50a、单体电池50b、电连接件50c、箍带 50d、输出极绝缘座50e、隔热片50f、端板绝缘片50g、胶50h。所述的单体电池50b设置多个,多个单体电池50b贴合布置,多个单体电池50b每端分别设置一个端板50a,电连接件50c连接多个单体电池50b,箍带50d套装两个端板 50a,多个单体电池50b夹装在两个端板50a之间,每个端板50a贴合该端板50a 的单体电池50b分别设置端板绝缘片50g和隔热片50f,端板50a上设置输出极绝缘座50e。所述的单体电池50b之间通过隔热片50f进行分隔,端板50a上的输出极绝缘座50e作为电连接件50c的输出位置固定位,多个单体电池50b之间的贴合面使用胶50h进行固连。所述的箍带式模组50之间设置组间电连接件 60。所述的电连接件50c上有多个小孔作为电压与温感采集端子的固定位。上述结构,整个箍带式模组50通过箍带50d套装两个端板50a,多个单体电池50b 夹装在两个端板50a之间,这样,形成多个单体电池50b的可靠固定,满足要求。

29.所述的绝缘罩70覆盖箍带式模组50,绝缘罩70通过双面胶带粘贴或者铆钉固定在箍带式模组50上表面。

30.本实用新型所述的动力电池模组结构,1、安装工艺难度降低。采用大模组集成的结构形式,简化安装工艺和物料控制。2、成组效率高。采用胶粘与箍带捆扎的方式成组,工艺简单,操作方便,装配效率高。3、空间利用率高。集成托盘通过胶与固定螺栓将模组固定在其表面,可以弥补模组的强度。本实用新型所述的动力电池模组结构,结构简单,电池组采用模组再集成形式,由多只箍带式模组集成安装于托架平台上,电池组电芯大面间采用胶粘连接,模组与集成平台间也采用胶粘和螺栓固连的形式,集成平台上预设bmu安装位置和吊装环扣,简化模组的安装难度,成组效率高,增加空间利用率。

31.上面结合附图对本实用新型进行了示例性的描述,显然本实用新型具体的实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1