一种直流接触器用节能机构的制作方法

1.本实用新型涉及接触器技术领域,具体涉及一种直流接触器用节能机构。

背景技术:

2.直流接触器使用广泛。可用于电信通讯设备、工程机械、电瓶车、电动叉车、汽车、火车、船舶、不间断电源等电控系统。现有技术中的直流接触器广泛应用于不间断电源等电控系统领域,但由于产品线圈用胶带绝缘后直接装入轭铁中,产品在长期工作中存在线圈与轭铁耐压击穿故障,售后市场产品此类故障反馈比例较多,为了减少、杜绝此类故障,提升产品性能,扩大市场占有率,开发新型的常闭直流接触器。

3.公开号为“cn208208660u”的实用新型公开了一种常闭直流接触器,包括轭铁、线圈、电磁组件、座板、安装板、静触片组件和动触片组件,还包括塑料外罩,所述线圈设于塑料外罩内,线圈通过塑料外罩与轭铁绝缘分离。该实用新型主要通过塑料外罩将线圈与轭铁绝缘分离,保护线圈,提高产品线圈的耐压等级,避免出现线圈与轭铁耐压击穿故障。

4.但是上述文件公开的直流接触器存在以下问题:无任何节能措施,直流接触器工作过程中线圈升温过快,线圈电能消耗过大且不可长时间工作。

技术实现要素:

5.本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种直流接触器用节能机构。

6.为实现上述目的,本实用新型提供了如下技术方案:一种直流接触器用节能机构,其特征在于,包括常开型静片、常开型动片、导套,所述常开型静片一端设有静触点、另一端连接有第一节能引线脚,所述常开型动片一端设有与静触点位置对应的动触点、另一端连接有第二节能引线脚,所述导套端部延伸至常开型动片处。

7.采用上述技术方案,接触器不通电时,常开型静片、常开型动片保持静触点与动触点接触的状态,此时电阻较小;接触器线圈工作初期,逐渐产生磁力,使得接触器有足够的吸力吸合;接触器线圈工作吸合到位时,推杆拉动导套(该节能机构安装于接触器时,导套与推杆连接),促使常开型动片与常开型静片分离,此时动触点不与静触点接触,此时线圈电阻增大,供电电压不变,电流降低,功率降低,起到节能(降低温升)作用。将该节能机构(开关短路原理)运用于接触器中,可使电磁线圈功率增大(产品初始吸合力大初始功率:50~150w),使产品工作初始状态稳定;产品工作动作完成后,断开短路电路,线圈电阻值增大,电磁线圈功率减小(约12w以下);电磁线圈功率减小后,优点:

①

线圈工作温度上升小;

②

电磁线圈使用的电能消耗小;

③

提高产品释放电压,

④

节能模块使产品可以长时间工作,

⑤

可以增大被控制端触点间隙与异极耐压。节能模块实行平台化,实现从50a~800a全系列(常闭、常开型)通用,减小零部件投入及模具费投入,减小开发费用投入,减小库存管理费用与库存积压。

8.上述的一种直流接触器用节能机构可进一步设置为:还包括分布于静触点或动触

点一侧的灭弧磁铁。

9.采用上述技术方案,通过设置灭弧磁铁,可以完全实现高电压电磁线圈接通与分断,避免高电压(≥10vdc)电弧烧坏短路线圈电触点;磁灭弧工作原理:电弧在磁场的作用下受力而产生运动,电弧被迅速冷却,介质强度迅速恢复,从而使电弧熄灭;磁吹弧优点:减小触点表面磨损烧蚀,减小切断时间(确保产品及时断开),减小可动触头部分位移行程,减小产品使用功率,增加产品使用寿命,减小触头部分因电弧产生的温升。

10.上述的一种直流接触器用节能机构可进一步设置为:还包括节能模座,所述常开型静片、常开型动片、导套、灭弧磁铁均安装于节能模座上。

11.采用上述技术方案,增设节能模座,便于常开型静片、常开型动片、导套、灭弧磁铁等部件之间的组装、位置关系定位;且便于整个节能机构与接触器的组装;进一步的,仅需在节能模座上加工出常开型静片、常开型动片、导套、灭弧磁铁等部件的安装点位等,节能模座作为一个单独的零部件进行加工,易加工。

12.上述的一种直流接触器用节能机构可进一步设置为:所述节能模座上设有第一安装孔,所述灭弧磁铁端部插接于第一安装孔内,所述第一安装孔内壁设有朝向灭弧磁铁凸出的凸筋。

13.采用上述技术方案,第一安装孔用于灭弧磁铁在节能模座上的插接定位;进一步在第一安装孔内部设置凸出的凸筋,在灭弧磁铁插接于第一安装孔内后,在凸筋的作用下,灭弧磁铁不会窜动,可稳定的插接于第一安装孔内。

14.上述的一种直流接触器用节能机构可进一步设置为:所述节能模座上设有静片安装定位孔、动片安装定位孔;所述常开型动片端部连接有动片铰接柱,所述动片铰接柱端部插接入动片安装定位孔内,所述动片安装定位孔一侧设有圆柱,所述常开型动片上设有与圆柱配合的圆孔;所述常开型静片端部设有静片铰接柱,所述静片铰接柱插接入静片安装定位孔内,所述静片安装定位孔一侧设有条形连接柱,所述常开型静片上设有与条形连接柱配合的条形孔。

15.采用上述技术方案,通过动片安装定位孔与动片铰接柱连接,可实现常开型动片安装于节能模座上,进一步在动片安装定位孔一侧设置圆柱,其一,圆孔与圆柱配合、动片安装定位孔与动片铰接柱配合的连接关系,对常开型动片作安装导向,在组装时,可细微的调节常开型动片的安装方向,确保静触点与动触点二者位置对应,实现常开型动片与常开型静片的切断与分离,其二,在常开型动片运动过程中,避免常开型动片晃动。通过静片安装定位孔与静片铰接柱,可实现常开型静片安装于节能模座上,进一步在静片安装定位孔一侧设置条形连接柱,其一,条形孔与条形连接柱配合、静片安装定位孔与静片铰接柱配合的连接关系,对常开型静片作安装导向,其二,在切断过程中,避免常开型动片跟随常开型静片作微微弹起,防止常开型静片晃动。

16.上述的一种直流接触器用节能机构可进一步设置为:所述节能模座上设有分布于静片安装定位孔一侧的第一导向块、分布于动片安装定位孔一侧的第二导向块。

17.采用上述技术方案,增设第一导向块,对常开型静片作安装导向,且可防止常开型静片左右晃动;增设第二导向块,对常开型动片作导向,在静触点与动触点分离或接合的运动过程中,提升常开型动片的运动稳定性,避免常开型动片左右晃动。

18.上述的一种直流接触器用节能机构可进一步设置为:所述节能模座中部设有第二

安装孔,所述第二安装孔端部设有沿垂直于自身中心轴线方向分布的开口,所述导套包括与第二安装孔滑动配合的轴体、分布于轴体侧部并穿过开口延伸至常开型动片处的推动体。

19.采用上述技术方案,设置第二安装孔,用于安装导套,进一步的,利用开口与推动体配合,促使导套的运动轨迹始终保持一致,不会左右晃动,提升导套的运动稳定性,也即提升常开型动片的运动稳定性,更好的实现动触点与静触点之间的切断与分离。

20.上述的一种直流接触器用节能机构可进一步设置为:所述节能模座上设有若干组螺钉孔。

21.采用上述技术方案,螺钉孔内可拆装螺钉、螺栓等紧固件,实现节能模座与接触器之间的组装与分离。

22.上述的一种直流接触器用节能机构可进一步设置为:所述第一节能引线脚、第二节能引线脚两侧均布有若干组倒刺。

23.采用上述技术方案,设置倒刺,使得第一节能引线脚与第二节能引线脚可更稳定的与部件进行连接,防止两引线脚松脱。

24.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

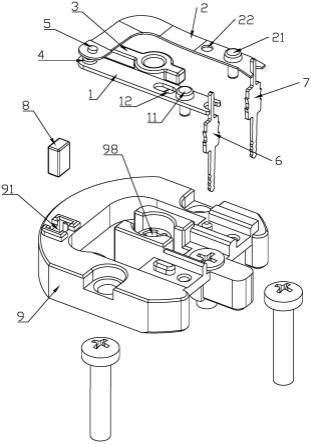

25.图1为本实用新型实施例的爆炸示意图;

26.图2为本实用新型实施例的组装示意图;

27.图3为本实用新型实施例的节能模座示意图;

28.图4为本实用新型实施例的导套示意图;

29.图5为本实用新型实施例的工作原理示意图。

30.标号注释:常开型静片1、静片铰接柱11、条形孔12、常开型动片2、动片铰接柱21、圆孔22、导套3、轴体31、推动体32、静触点4、动触点5、第一节能引线脚6、第二节能引线脚7、灭弧磁铁8、节能模座9、第一安装孔91、凸筋911静片安装定位孔92、动片安装定位孔93、圆柱94、条形连接柱95、第一导向块96、第二导向块97、第二安装孔98、开口981、螺钉孔99、倒刺10。

具体实施方式

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.如图1至4所示的一种直流接触器用节能机构,包括常开型静片1、常开型动片2、导套3,所述常开型静片1一端设有静触点4、另一端连接有第一节能引线脚6,所述常开型动片2一端设有与静触点4位置对应的动触点5、另一端连接有第二节能引线脚7,所述导套3端部延伸至常开型动片2处。接触器不通电时,常开型静片1、常开型动片2保持静触点4与动触点5接触的状态,此时电阻较小;接触器线圈工作初期,逐渐产生磁力,使得接触器有足够的吸力吸合;接触器线圈工作吸合到位时,推杆拉动导套3(该节能机构安装于接触器时,导套3

与推杆连接),促使常开型动片2与常开型静片1分离,此时动触点5不与静触点4接触,此时线圈电阻增大,供电电压不变,电流降低,功率降低,起到节能(降低温升)作用。将该节能机构(开关短路原理)运用于接触器中,可使电磁线圈功率增大(产品初始吸合力大初始功率:50~150w),使产品工作初始状态稳定;产品工作动作完成后,断开短路电路,线圈电阻值增大,电磁线圈功率减小(约12w以下);电磁线圈功率减小后,优点:

①

线圈工作温度上升小;

②

电磁线圈使用的电能消耗小;

③

提高产品释放电压,

④

节能模块使产品可以长时间工作,

⑤

可以增大被控制端触点间隙与异极耐压。节能模块实行平台化,实现从50a~800a全系列(常闭、常开型)通用,减小零部件投入及模具费投入,减小开发费用投入,减小库存管理费用与库存积压。

33.还包括分布于静触点4或动触点5一侧的灭弧磁铁8。通过设置灭弧磁铁8,可以完全实现高电压电磁线圈接通与分断,避免高电压(≥10vdc)电弧烧坏短路线圈电触点;磁灭弧工作原理:电弧在磁场的作用下受力而产生运动,电弧被迅速冷却,介质强度迅速恢复,从而使电弧熄灭;磁吹弧优点:减小触点表面磨损烧蚀,减小切断时间(确保产品及时断开),减小可动触头部分位移行程,减小产品使用功率,增加产品使用寿命,减小触头部分因电弧产生的温升。

34.还包括节能模座9,所述常开型静片1、常开型动片2、导套3、灭弧磁铁8均安装于节能模座9上。增设节能模座9,便于常开型静片1、常开型动片2、导套3、灭弧磁铁8等部件之间的组装、位置关系定位;且便于整个节能机构与接触器的组装;进一步的,仅需在节能模座9上加工出常开型静片1、常开型动片2、导套3、灭弧磁铁8等部件的安装点位等,节能模座9作为一个单独的零部件进行加工,易加工。

35.所述节能模座9上设有第一安装孔91,所述灭弧磁铁8端部插接于第一安装孔91内,所述第一安装孔91内壁设有朝向灭弧磁铁8凸出的凸筋911。第一安装孔91用于灭弧磁铁8在节能模座9上的插接定位;进一步在第一安装孔91内部设置凸出的凸筋911,在灭弧磁铁8插接于第一安装孔91内后,在凸筋911的作用下,灭弧磁铁8不会窜动,可稳定的插接于第一安装孔91内。

36.所述节能模座9上设有静片安装定位孔92、动片安装定位孔93;所述常开型动片2端部连接有动片铰接柱21,所述动片铰接柱21端部插接入动片安装定位孔93内,所述动片安装定位孔93一侧设有圆柱94,所述常开型动片2上设有与圆柱94配合的圆孔22;所述常开型静片1端部设有静片铰接柱11,所述静片铰接柱11插接入静片安装定位孔92内,所述静片安装定位孔92一侧设有条形连接柱95,所述常开型静片1上设有与条形连接柱95配合的条形孔12。通过动片安装定位孔93与动片铰接柱21连接,可实现常开型动片2安装于节能模座9上,进一步在动片安装定位孔93一侧设置圆柱94,其一,圆孔22与圆柱94配合、动片安装定位孔93与动片铰接柱21配合的连接关系,对常开型动片2作安装导向,在组装时,可细微的调节常开型动片2的安装方向,确保静触点4与动触点5二者位置对应,实现常开型动片2与常开型静片1的切断与分离,其二,在常开型动片2运动过程中,避免常开型动片2晃动。通过静片安装定位孔92与静片铰接柱11,可实现常开型静片1安装于节能模座9上,进一步在静片安装定位孔92一侧设置条形连接柱95,其一,条形孔12与条形连接柱95配合、静片安装定位孔92与静片铰接柱11配合的连接关系,对常开型静片1作安装导向,其二,在切断过程中,避免常开型动片2跟随常开型静片1作微微弹起,防止常开型静片1晃动。

37.所述节能模座9上设有分布于静片安装定位孔92一侧的第一导向块96、分布于动片安装定位孔93一侧的第二导向块97。增设第一导向块96,对常开型静片1作安装导向,且可防止常开型静片1左右晃动;增设第二导向块97,对常开型动片2作导向,在静触点4与动触点5分离或接合的运动过程中,提升常开型动片2的运动稳定性,避免常开型动片2左右晃动。

38.所述节能模座9中部设有第二安装孔98,所述第二安装孔98端部设有沿垂直于自身中心轴线方向分布的开口981,所述导套3包括与第二安装孔98滑动配合的轴体31、分布于轴体31侧部并穿过开口981延伸至常开型动片2处的推动体32。设置第二安装孔98,用于安装导套3,进一步的,利用开口981与推动体32配合,促使导套3的运动轨迹始终保持一致,不会左右晃动,提升导套3的运动稳定性,也即提升常开型动片2的运动稳定性,更好的实现动触点5与静触点4之间的切断与分离。

39.所述节能模座9上设有2组螺钉孔99。螺钉孔99内可拆装螺钉、螺栓等紧固件,实现节能模座9与接触器之间的组装与分离。

40.所述第一节能引线脚6、第二节能引线脚7两侧均布有2组倒刺10。设置倒刺10,使得第一节能引线脚6与第二节能引线脚7可更稳定的与部件进行连接,防止两引线脚松脱。

41.如图5所示为该具体实施例节能机构原理图(开关短路原理),

①

接触器不通电时,引脚1/3形成绕阻1、3/4由开关短路直连,引脚2/4形成绕阻,此时电阻小;

②

接触器线圈工作初期,绕阻1和绕阻2工作,产生电磁吸力,使接触器有足够的吸力吸合;

③

接触器线圈2工作吸合到位时,由中心顶杆拉动节能轴套带动节能动片,使节能动片与节能静片断开,绕阻3开始工作,此时线圈电阻增大,供电电压不变,电流降低,功率降低,起到节能(降低温升)作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1