端盖组件、电池单体、电池及用电装置的制作方法

本技术涉及电池,尤其涉及一种端盖组件、电池单体、电池及用电装置。

背景技术:

1、本部分提供的仅仅是与本公开相关的背景信息,其并不必然是现有技术。

2、随着新能源的发展,越来越多的领域采用新能源作为动力。由于具有能量密度高、可循环充电、安全环保等优点,动力电池被广泛应用于新能源汽车、消费电子、储能系统等领域中。

3、动力电池包括电池单体,电池单体的转接部件与电极端子之间焊接固定,焊接残留的金属屑易于增大电池单体的安全隐患。

技术实现思路

1、鉴于上述问题,本技术提供一种端盖组件、电池单体、电池及用电装置,降低了因金属屑残留引起的安全风险。

2、本技术的第一方面提出了一种端盖组件,用于电池单体,所述端盖组件包括:

3、端盖,所述端盖设有引出孔;

4、电极端子,所述电极端子安装于所述端盖,并且部分所述电极端子穿设于所述引出孔,所述电极端子的底面伸出所述引出孔,并用于与所述电池单体的转接部件焊接固定。

5、根据本技术的端盖组件,当端盖组件用于电池单体并与电池单体的转接部件进行连接时,由于电极端子的底面凸伸出所述引出孔设置,电极端子与转接部件焊接固定时,可使用便于金属屑清理的转接部件,减小了焊接后金属屑的残留,降低了因金属屑残留导致的安全风险。

6、在本技术的一些实施例中,沿所述引出孔的轴向,所述端盖的下表面具有与所述转接部件相对设置的第一区域,所述转接部件与所述第一区域间隔设置。转接部件与第一区域间隔设置,可以避免转接部件与端盖干涉,提高转接部件与电极端子焊接的稳定性。

7、在本技术的一些实施例中,沿所述引出孔的轴向,所述转接部件与所述第一区域之间的距离为l,其中,0<l≤0.3mm。当转接部件与下表面之间的距离大于 0,且小于或等于0.3mm时,能够使得转接部件与下表面间隔设置,以降低焊接热量向端盖进行传递,降低了焊接热量对端盖产生的不良影响。

8、在本技术的一些实施例中,所述底面的伸出高度为t,其中,t∈[0.05mm, 1mm]。将电极端子的底面相对引出孔的伸出高度的取值设置在[0.05mm,1mm]的区间内,电极端子与转接部件焊接固定的过程中,便于金属屑清理的基础上,减少了焊接固定时产生的热量对端盖产生不良影响的情况,还可以减少电极端子占用的空间。

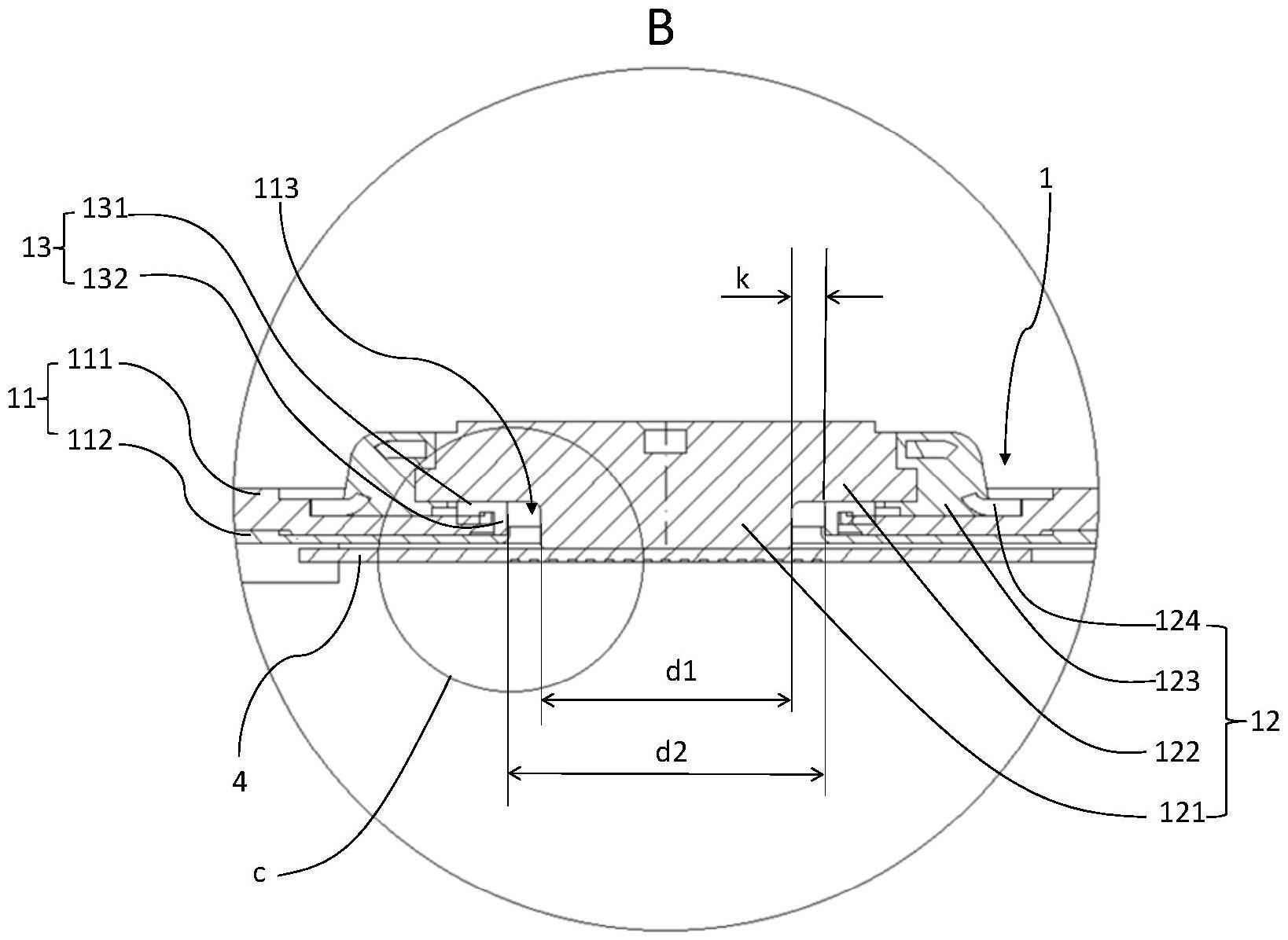

9、在本技术的一些实施例中,所述电极端子包括端子板和延伸部分,所述端子板位于端盖的一侧且覆盖所述引出孔,所述端盖组件还包括密封圈,至少部分所述密封圈位于所述端子板与所述端盖之间,以密封所述引出孔,所述延伸部分伸入所述引出孔中,沿所述引出孔的径向,所述延伸部分与所述密封圈之间的距离为k,k∈[1.5mm,2.5mm]。设置密封圈实现了对引出孔的密封,同时,将延伸部分与密封圈之间间隔设置,减少了焊接热量向密封圈的传递,减小了焊接热量对密封圈产生的不良影响,保证了密封圈的密封效果。

10、在本技术的一些实施例中,所述密封圈包括第一部分和第二部分,所述第一部分位于所述端子板与所述端盖之间,所述第二部分伸入所述引出孔中,沿所述引出孔的径向,所述延伸部分与所述第二部分之间的距离为k,k∈[1.5mm, 2.5mm]。将密封圈设置成第一部分和第二部分,可以提高密封圈的定位效果,从而提高了密封圈的密封效果。

11、在本技术的一些实施例中,所述延伸部分为圆柱结构,所述密封圈为圆环件,所述圆柱结构的直径为d1,所述圆环件的内径为d2,其中,d1/d2∈[0.75,2.5]。将延伸部分设置成圆柱结构,以及将密封圈设置成圆环件,便于安装过程中的密封圈与延伸部分的同轴装配,提高了密封圈的装配精度。另外,将圆柱结构的直径和圆环件的内径的比值设置在[0.75,2.5]的区间内,使得延伸部分具有足够大的截面,以便于与转接部件连接后具有较大的过流面积,减少了连接位置发热影响电池单体的性能的情况。

12、在本技术的一些实施例中,所述圆柱结构的直径d1∈[12mm,16mm],所述圆环件的内径为d2∈[15.2mm,20mm]。

13、通过将圆柱结构的直径以及圆环件的内径设置为上述数值,进一步提高了密封圈的安装精度,以及为圆柱结构的延伸部分具有较大的截面积,使得与转接部件之间的过流面积得到了进一步地提高。

14、在本技术的一些实施例中,所述电极端子还包括:

15、绝缘件,所述绝缘件设于所述端子板的周向;

16、固定件,所述固定件通过所述绝缘件与所述电极端子隔开,所述固定件分别与绝缘件和所述端盖相连,所述固定件为导电件。

17、端子板、绝缘件、固定件以及端盖依次连接,以实现将电极端子连接固定在端盖上,同时,利用绝缘件实现了电极端子与端盖的绝缘设置,提高了使用时的安全性。

18、在本技术的一些实施例中,所述底面为平面。

19、将电极端子的底面设置成平面,增加了电极端子与转接部件连接时的接触面积,提高了电极端子与转接部件之间的连接强度,同时也增大了电极端子与转接部件之间的过流面积,减少了连接位置因发热而影响电池单体的性能的情况发生。

20、在本技术的一些实施例中,所述端盖包括顶盖板和绝缘板,所述绝缘板安装在所述顶盖板的底部,所述引出孔贯穿所述顶盖板和绝缘板,所述电极端子的底面超出绝缘板与转接部件对应的表面。绝缘板可以绝缘隔离顶盖板和转接部件。

21、本技术的第二方面提出了一种电池单体,包括:

22、如上所述的端盖组件;

23、转接部件,所述转接部件覆盖所述电极端子的底面且与所述底面焊接固定。

24、在本技术的一些实施例中,所述转接部件为平板结构,可以便于金属屑的清理且便于制造。

25、在本技术的一些实施例中,所述转接部件朝向所述电极端子的一侧设有凹槽,部分所述电极端子容纳于所述凹槽,所述转接部件背离所述电极端子的一侧为平面或对应凹槽的位置设置有凸起。一方面,便于金属屑的清理。另一方面,可以提高电池单体内部结构的紧凑性。

26、在本技术的一些实施例中,所述电池单体还包括电芯组件,所述电芯组件包括主体部和极耳,所述转接部件连接所述极耳和所述电极端子,所述转接部件与所述电极端子焊接的部分的厚度为m;

27、沿所述引出孔的轴向,所述端盖的下表面具有与所述转接部件相对设置的第一区域,所述第一区域到电芯组件的距离为d,所述底面的伸出高度为t,t< (d-m)。通过上述设置,可以避免转接部件与主体部干涉。

28、本技术的第三方面提出了一种电池,包括:如上所述的电池单体。

29、本技术的第四方面提出了一种用电装置,所述用电装置包括如上所述的电池单体。

30、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!